13

poro имеет участок Б деформирования, выполненный коническим вогнутым, и участок В калибровки, выполненный плоским. Угол о наклона образующих конического участка деформирования верхнего элемента 2 к плоской рабочей поверхности нижнего элемента 1 составляет 1-5°. Верхний элемент 2 расположен с регулируемым зазором над нижним элементом 1 соосно либо с эксцентриситетом е, равным 0,005-0,020 величины внешнего радиуса R деформи- . руняцего конического участка рабочей поверхности элемента 2. При этом элемент 2 закреплен неподвижно и не имеет возможности совершать вращательное движение вокруг своей оси. Нижний элемент 1 соединен с индивидуальным . приводом 3 вращения. Отверстие элемента 2 и очаг деформации заполняют

J

Изобретение относится к порошковой металлургии, в частности к получению металлических волокон путем деформирования сферических частиц металлического порошка.

Цель изобретения - увеличение производительности и упрощение конструкции устройства.

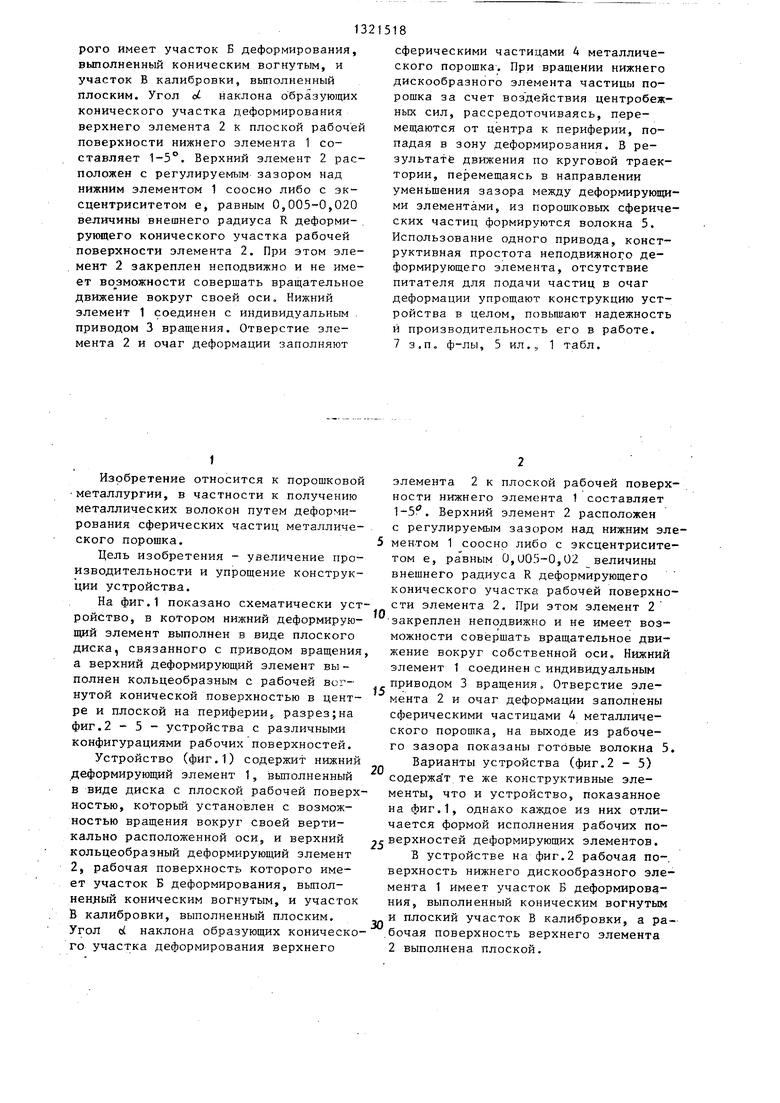

На фиг.1 показано схематически устройство, в котором нижний деформирующий элемент выполнен в виде плоского диска, связанного с приводом вращения а верхний деформирующий элемент вы - полнен кольцеобразным с рабочей вогнутой конической поверхностью в центре и плоской на периферии5 разрез;на фиг.2 - 5 - устройства с различными конфигурациями рабочих поверхностей.

Устройство (фиг.1) содержит нижний деформирующий элемент 1, вьтолненный в виде диска с плоской рабочей поверхностью, коТорьм установлен с возможностью вращения вокруг своей вертикально расположенной оси, и верхний кольцеобразный деформирующий элемент 2, рабочая поверхность которого имеет участок Б деформирования, ВЬЕПОЛ- неняый коническим вогнутым, и участок В калибровки, выполненный плоским. Угол о( наклона образующих конического участка деформирования верхнего

518

сферическими частицами 4 металлического порошка. При вращении нижнего дискообразного элемента частицы порошка за счет воздействия центробежных сил, рассредоточиваясь, перемещаются от центра к периферии, попадая в зону деформирования. В результате движения по круговой траектории, перемещаясь в направлении уменьшения зазора между деформирующими элементами, из порошковых сферических частиц формируются волокна 5. Использование одного привода, конструктивная простота неподвижного деформирующего элемента, отсутствие питателя для подачи частиц в очаг деформации упрощают конструкцию устройства в целом, повьщ1ают надежность и производительность его в работе. 7 з.По ф-лы, 5 ил,., 1 табл.

o

5

0

элемента 2 к плоской рабочей поверхности нижнего элемента 1 составляет 1-5. Верхний элемент 2 расположен с регулируемым зазором над нижним элементом 1 соосно либо с эксцентриситетом е, равным 0,и05-0,02 величины внешнего радиуса R деформирующего конического участка рабочей поверхности элемента 2. При этом элемент 2 закреплен неподвижно и не имеет возможности совершать вращательное движение вокруг собственной оси. Нижний элемент 1 соединен с индивидуальным приводом 3 вращения. Отверстие элемента 2 и очаг деформации заполнены сферическими частицами 4 металлического порошка, на выходе из рабочего зазора показаны готовые волокна 5.

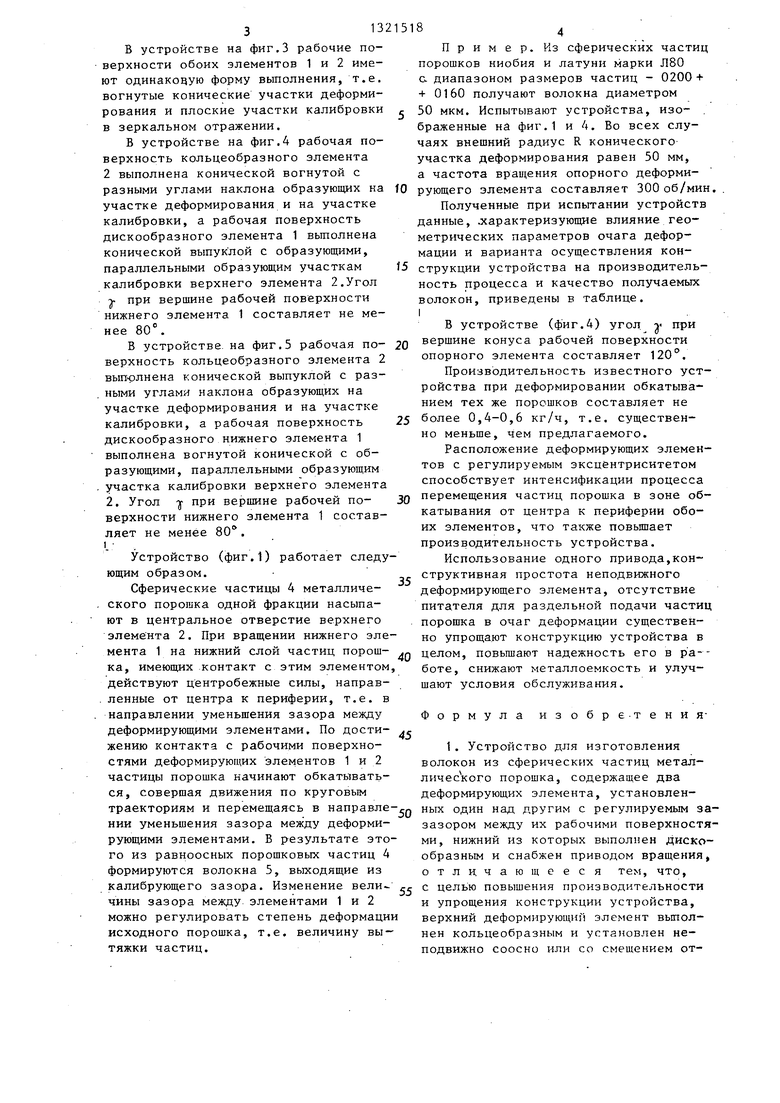

Варианты устройства (фиг.2 - 5) содержа т те же конструктивные элементы, что и устройство, показанное на фиг.1, однако каждое из них отличается формой исполнения рабочих поверхностей деформирующих элементов.

Б устройстве на фиг.2 рабочая по-. верхность нижнего дискообразного элемента 1 имеет участок Б деформирования, выполненный коническим вогнутьм и плоский участок В калибровки, а ра- .бочая поверхность верхнего элемента 2 выполнена плоской.

31321518

В устройстве на фиг.З рабочие поверхности обоих элементов 1 и 2 имеют одинаковую форму выполнения, т.е. вогнутые конические участки деформирования и плоские участки калибровки , в зеркальном отражении.

В устройстве на фиг.4 рабочая поверхность кольцеобразного элемента 2 выполнена конической вогнутой с разными углами наклона образующих на fO участке деформирования и на участке калибровки, а рабочая поверхность дискообразного элемента 1 выполнена конической выпуклой с образующими, параллельными образующим участкам 15 калибровки верхнего элемента 2.Угол при вершине рабочей поверхности нижнего элемента 1 составляет не менее 80°.

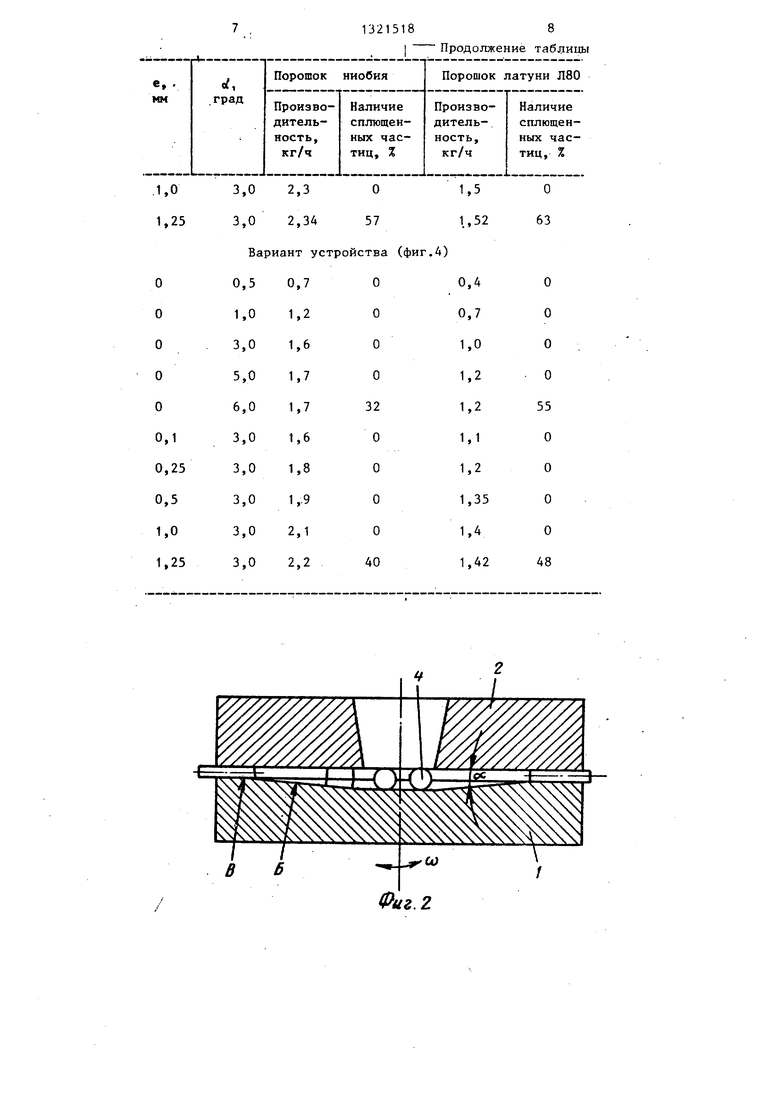

В устройстве на фиг.З рабочая поверхность кольцеобразного элемента 2 вып-рлнена конической выпуклой с разными углами наклона образующих на участке деформирования и на участке калибровки, а рабочая поверхность дискообразного нижнего элемента 1 выполнена вогнутой конической с образующими, параллельными образующим

участка калибровки верхнего элемента 2. Угол -у при вершине рабочей поверхности нижнего элемента 1 составляет не менее 80. 1

Устройство (фиг.1) работает следующим образом.

Сферические частицы 4 металлического порошка одной фракции насыпают в центральное отверстие верхнего элемента 2. При вращении нижнего элемента 1 на нижний слой частиц порош20

30

40

ч а

м м с н в

25 б

35

ка, имеющих контакт с этим элементом, действуют центробежные силы, направ- ленные от центра к периферии, т.е. в направлении уменьшения зазора между деформирующими элементами. По дости- ,, жению контакта с рабочими поверхностями деформирующих элементов 1 и 2 частицы порошка начинают обкатываться, совершая движения по круговым траекториям и перемещаясь в направлении уменьшения зазора между деформирующими элементами. В результате этого из равноосных порошковых частиц 4 формируются волокна 5, выходящие из калибрующего зазора. Изменение вели чины зазора между элементами 1 и 2 можно регулировать степень деформации исходного порошка, т.е. величину вытяжки частиц.

50

55

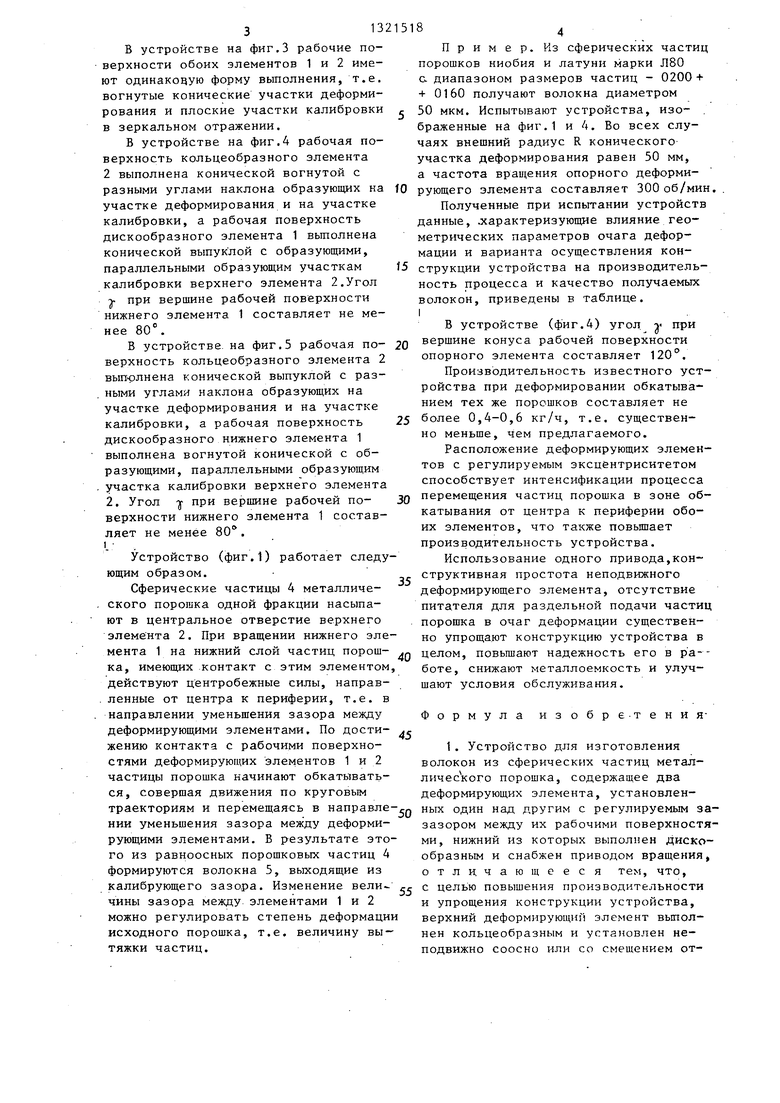

П р и м е р. Из сферических частиц порошков ниобия и латуни марки Л80 а диапазоном размеров частиц - 0200+ + 0160 получают волокна диаметром 50 мкм. Испытывают устройства, изо- , браженные на фиг.1 и 4. Во всех случаях внешний радиус R конического участка деформирования равен 50 мм, а частота вращения опорного деформирующего элемента составляет 300 об/мин

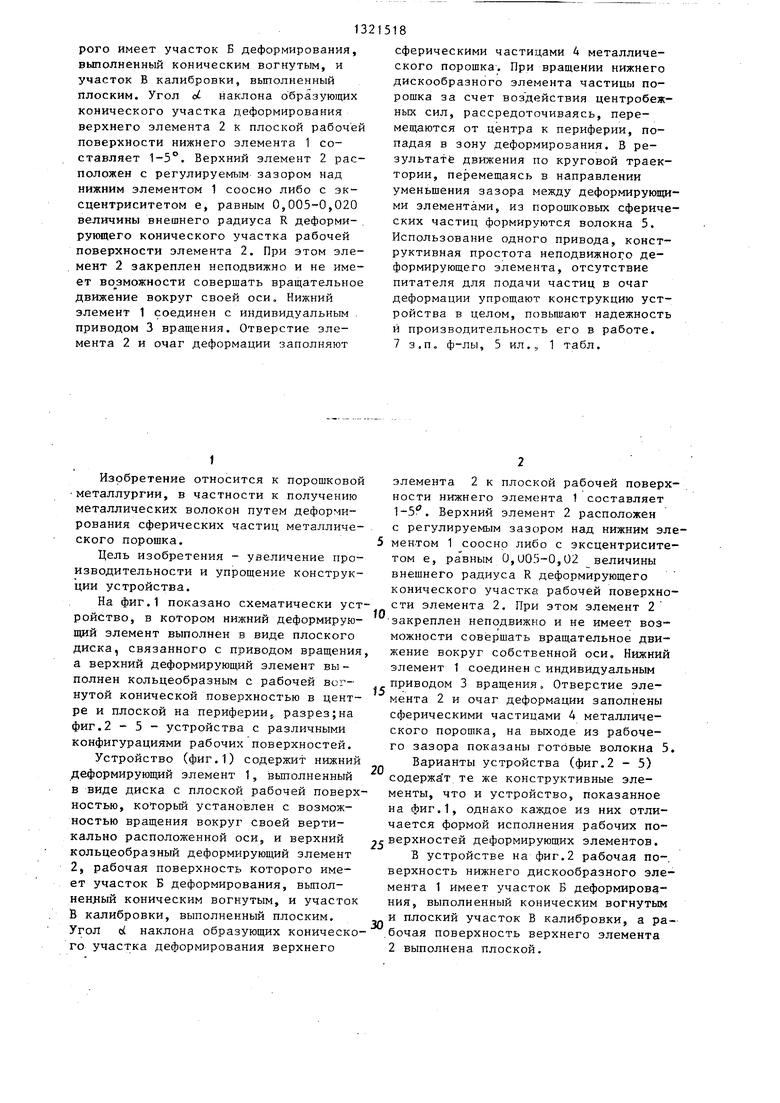

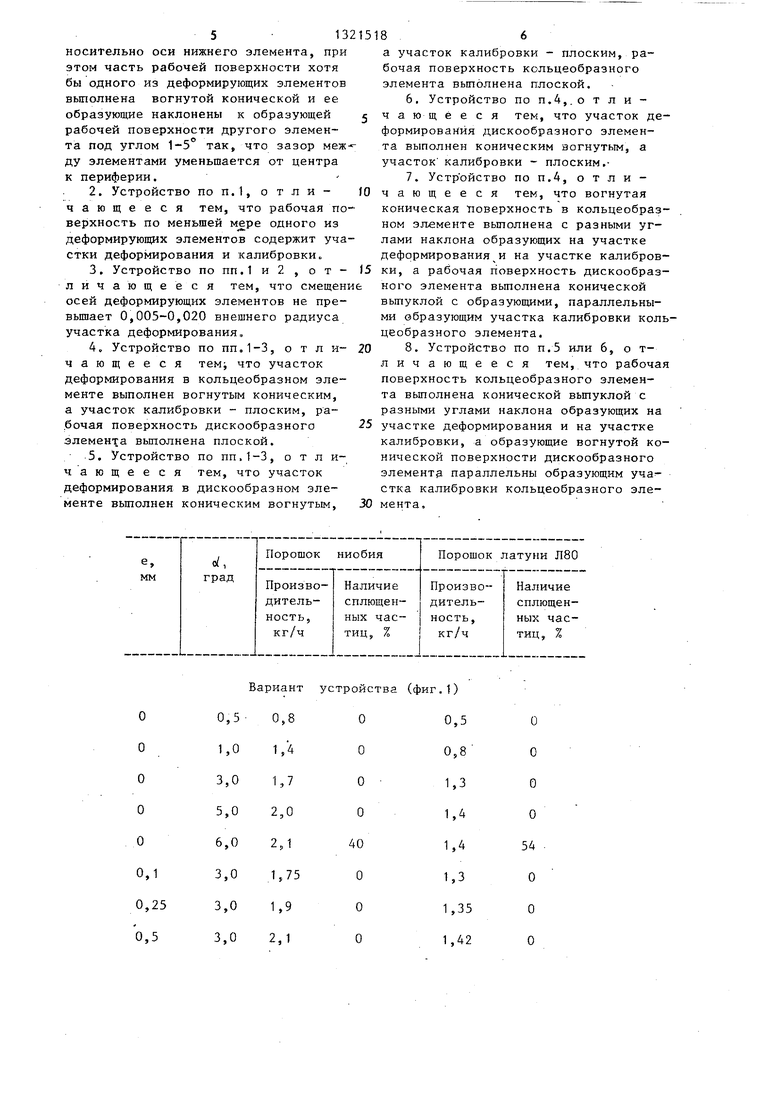

Полученные при испытании устройств данные, характеризующие влияние геометрических параметров очага деформации и варианта осуществления конструкции устройства на производительность процесса и качество получаемых волокон, приведены в таблице. I

В устройстве (фиг.4) угол г при вершине конуса рабочей поверхности опорного элемента составляет 120°.

Производительность известного устройства при деформировании обкатыванием тех же порошков составляет не более 0,4-0,6 кг/ч, т.е. существенно меньше, чем предлагаемого.

Расположение деформирующих элементов с регулируемым эксцентриситетом способствует интенсификации процесса перемещения частиц порошка в зоне обкатывания от центра к периферии обоих элементов, что также повышает производительность устройства.

Использование одного привода,конструктивная простота неподвижного деформирующего элемента, отсутствие питателя для раздельной подачи частиц порошка в очаг деформации существенно упрощают конструкцию устройства в целом, повьщ1ают надежность его в р а-- боте, снижают металлоемкость и улучшают условия обслуживания.

Формула изобре-тения

1. Устройство для изготовления волокон из сферических частиц метал- личес ого порошка, содержащее два деформирующих элемента, установленных один над другим с регулируемым за- зазором между их рабочими поверхностями, нижний из которых выполнен дискообразным и снабжен приводом вращения, отличающееся тем, что, с целью повышения производительности и упрощения конструкции устройства, верхний деформирующий элемент выполнен кольцеобразным и установлен неподвижно соосно или со смещением относительно оси нижнего элемента, при этом часть рабочей поверхности хотя бы одного из деформирующих элементов выполнена вогнутой конической и ее образующие наклонены к образующей рабочей поверхности другого элемента под углом 1-5° так, что зазор меж ду элементами уменьшается от центра к периферии.

2.Устройство по п.1, о т л и - чающееся тем, что рабочая поверхность по меньшей одного из деформирующих элементов содержит участки деформирования и калибровки.

3.Устройство по ПП.1 и 2 , о т - личающееся тем, что смещен осей деформирующих элементов не превышает 0,005-0,020 внешнего радиуса участка деформирования,

4.Устройство по пп«1-3, о т л и- чающееся тем что участок деформирования в кольцеобразном элементе выполнен вогнутым коническим,

а участок калибровки - плоским, рабочая поверхность дискообразного элемента вьшолнена плоской. 5, Устройство по пп.1-3, о т л и- чающееся тем, что участок деформирования в дискообразном элементе выполнен коническим вогнутым,

Вариант устройства (фиг.1)

а участок калибровки - плоским, рабочая поверхность кольцеобразного элемента выполнена плоской.

6.Устройство по п.4,.о т л и - чающееся тем, что участок деформирования дискообразного элемента выполнен коническим вогнутым, а участок калибровки - плоским.7.Устройство по п.4, отличающееся тем, что вогнутая коническая поверхность в кольцеобразном элементе вьтолнена с разными углами наклона образующих на участке деформированиями на участке калибровки, а рабочая поверхность дискообразного элемента выполнена конической выпуклой с образующими, параллельными образующим участка калибровки кольцеобразного элемента.

8.Устройство по п.5 или 6, о т- личающееся тем, что рабочая поверхность кольцеобразного элемента вьшолнена конической выпуклой с разными углами наклона образующих на участке деформирования и на участке калибровки, а образующие вогнутой конической поверхности дискообразного элемента параллельны: образующим участка калибровки кольцеобразного элемента.

В

Фиг.З

в

фигЛ

Редактор А.Козориз

Составитель Ю.Коц Техред М.Моргентал

Заказ 2702/7Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгорс);, ул.Проектная,4

Фиг. 5

Корректор Г,Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления металлических волокон | 1981 |

|

SU1088880A1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Ручной нож для резки мяса и тому подобного сырья | 1984 |

|

SU1554753A3 |

| СПОСОБ УДАРНОЙ ОБКАТКИ | 2009 |

|

RU2412039C1 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU931246A1 |

| СПОСОБ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ОТ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2527556C2 |

| Устройство для калибровки свертных втулок | 1981 |

|

SU969362A1 |

| Устройство для изготовления металлических волокон | 1983 |

|

SU1144766A1 |

| ЗАГОТОВКА ОБОЛОЧКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209705C2 |

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических волокон путем деформирования сферических частиц металлического порошка. Устройство содержит нижний деформирующий элемент 1, вьтолненный в виде диска с плоской рабочей поверхностью, которьй установлен с возможностью вращения вокруг вертикальной оси, и верхний кольцеобразный деформирующий элемент 2, рабочая поверхность кото(О со ьо СП СХ)

| Способ получения металлических волокон и устройство для его осуществления | 1981 |

|

SU1072996A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Г | |||

Авторы

Даты

1987-07-07—Публикация

1985-04-17—Подача