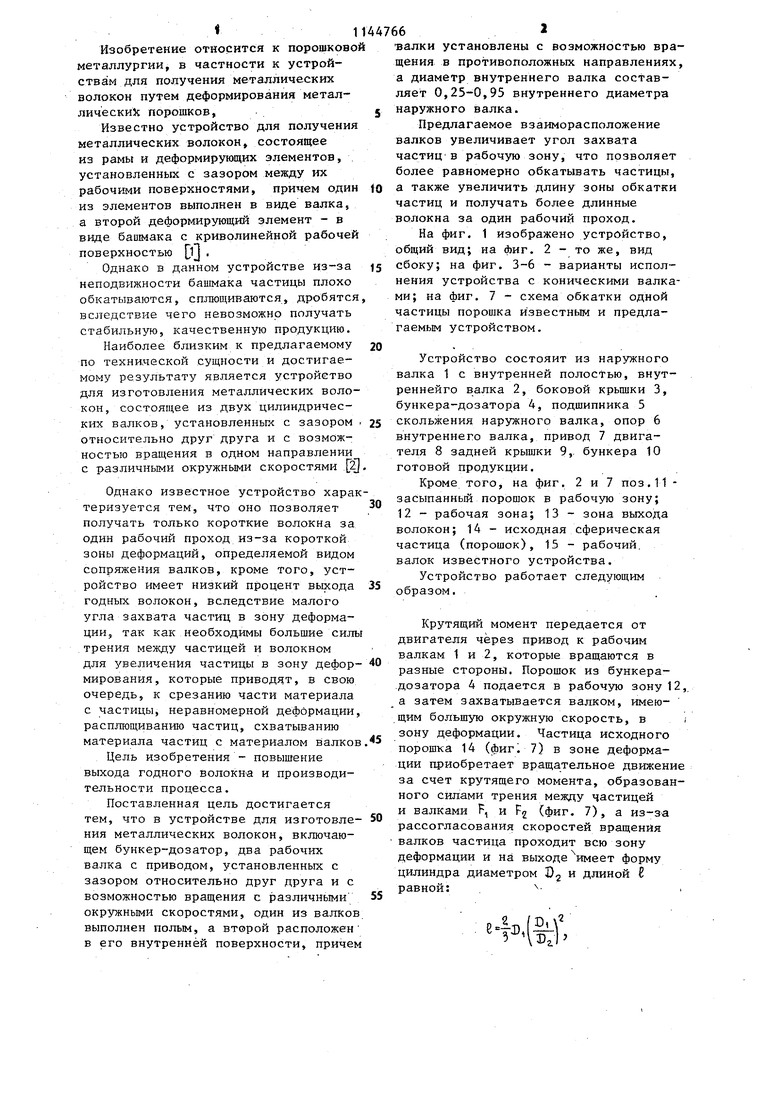

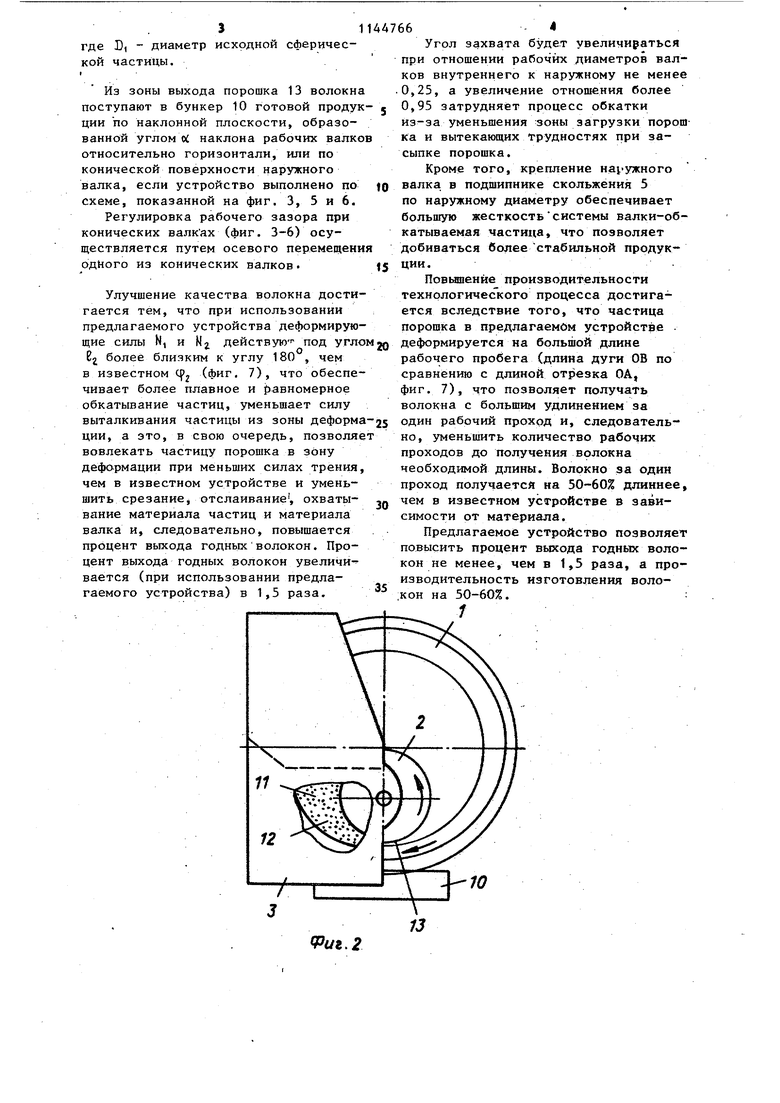

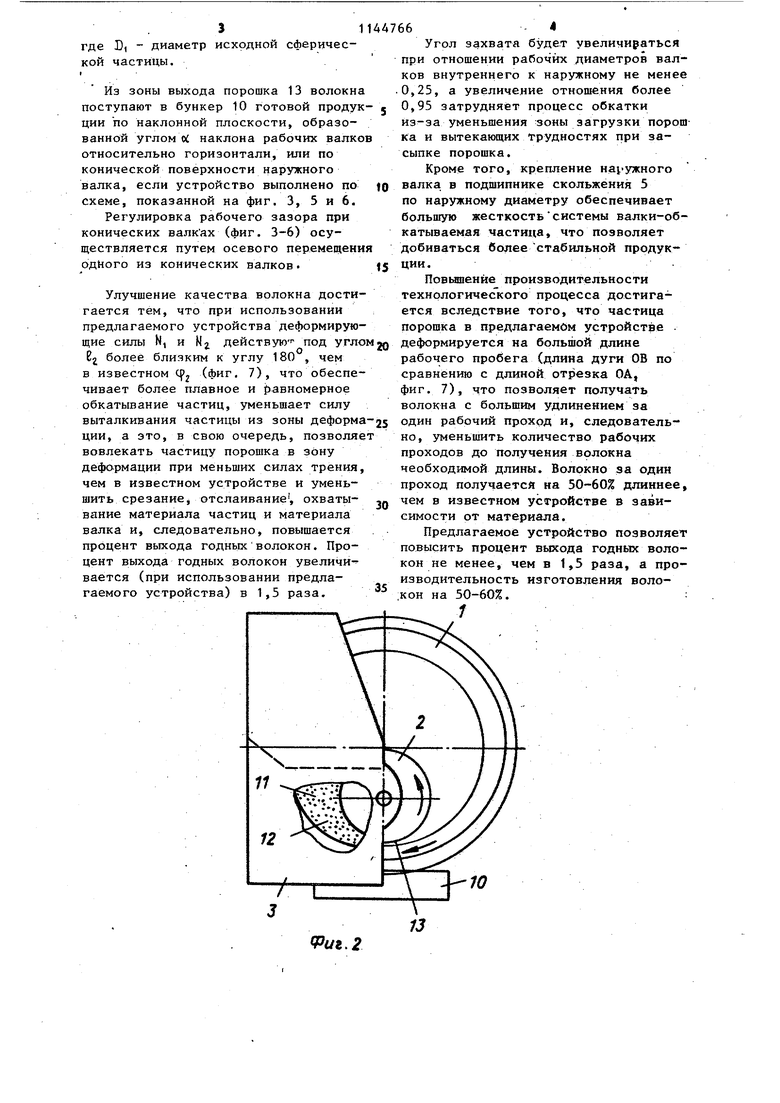

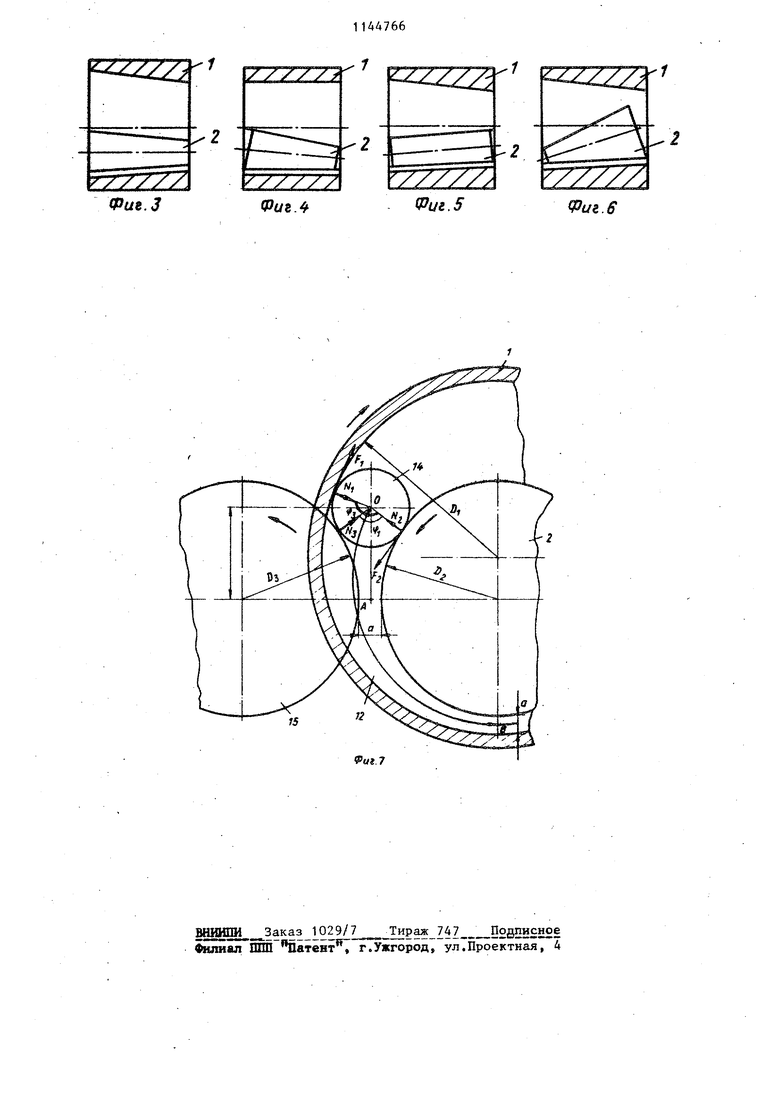

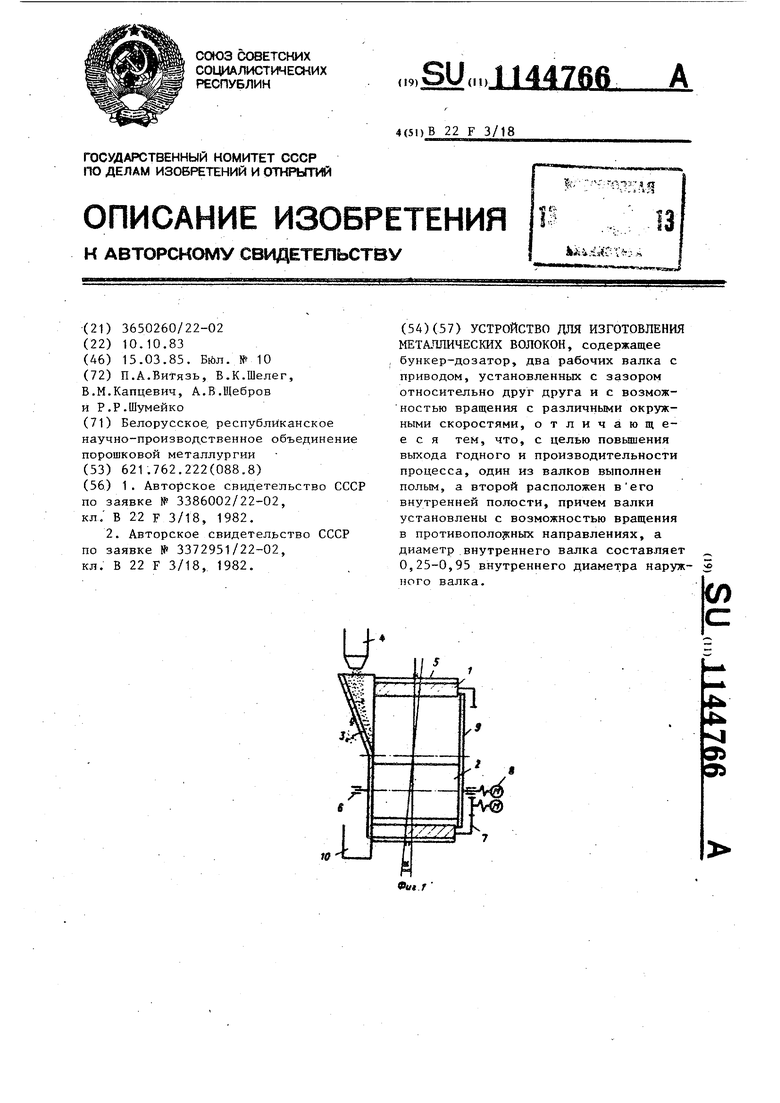

Изобретение относится к порошково металлургии, в частности к устройствам для получения металлических волокон путем деформирования металлических порошков, Известно устройство для получения металлических волокон, состоящее из рамы и деформирующих элементов, установленных с зазором между их рабочими поверхностями, причем один из элементов выполнен в виде валка, а второй деформирующий элемент - в виде баимака с криволинейной рабочей поверхностью lj Однако в данном устройстве из-за неподвижности башмака частицы плохо обкатываются, сплющиваются, дробятся вследствие чего невозможно получать стабильную, качественную продукцию. Наиболее близким к предлагаемому по технилеской сущности и достигаемому результату является устройство для изготовления металлических волокон, состоящее из двух цилиндрических валков, установленньпс с зазором относительно друг друга и с возможностью вращения в одном направлении с различными окружными скоростями .2 Однако известное устройство харак теризуется тем, что оно позволяет получать только короткие волокна за один рабочий проход из-за короткой зоны деформаций, определяемой видом сопряжения валков, кроме того, устройство имеет низкий процент выхода годных волокон, вследствие малого угла захвата частиц в зону деформации, так как необходимы большие силы ,трения между частицей и волокном для увеличения частицы в зону деформирования, которые приводят, в свою очередь, к срезанию части материала с частицы, неравномерной деформации расплющиванию частиц, схватыванию материала частиц с материалом валков Цель изобретения - повышение выхода годного волокна и производительности процесса. Поставленная цель достигается тем, что в устройстве для изготовления металлических волокон, включающем бункер-дозатор, два рабочих валка с приводом, установленных с зазором относительно друг друга и с возможностью вращения с различными окружными скоростями, один из валков выполнен полым, а второй расположен в его внутренней поверхности, причем валки установлены с возможностью вращения в противоположных направлениях, а диаметр внутреннего валка составляет 0,25-0,95 внутреннего диаметра наружного валка. Предлагаемое взаиморасположение валков увеличивает угол захвата частицв рабочую зону, что позволяет более равномерно обкатывать частицы, а также увеличить длину зоны обкатки частиц и получать более длинные волокна за один рабочий проход. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3-6 - варианты исполнения устройства с коническими валками; на фиг. 7 - схема обкатки одной частицы порошка известным и предлагаемым устройством. Устройство состояит из наружного валка 1 с внутренней полостью, внутреннейго валка 2, боковой крьпики 3, бункера-дозатора 4, подшипника 5 скольжения наружного валка, ОПОР 6 внутреннего валка, привод 7 двигателя 8 задней крышки 9,. бункера 10 готовой продукции. Кроме того, на фиг. 2 и 7 поз.11 засыпанный порошок в рабочую зону; 12 - рабочая зона; 13 - зона выхода волокон; 14 - исходная сферическая частица (порошок), 15 - рабочий, валок известного устройства. Устройство работает следующим образом. Крутящий момент передается от двигателя через привод к рабочим валкам 1 и 2, которые вращаются в разные стороны. Порошок из бункерадозатора 4 подается в рабочую зону 12, а затем захватывается валком, имеющим большую окружную скорость, в i зону деформации. Частица исходного порошка 14 (фиг. 7) в зоне деформации приобретает вращательное движение за счет крутящего момента, образованного силами трения между частицей и валками F, и Fg (фиг. 7), а из-за рассогласования скоростей вращения валков частица проходит всю зону деформации и на выходе имеет форму цилиндра диаметром Oj и длиной равной: ) ) где DI - диаметр исходной сферической частицы. Из зоны выхода порошка 13 волокн поступают в бункер 10 готовой проду ции по наклонной плоскости, образованной углом ос наклона рабочих валк относительно горизонтали, или по конической поверхности наружного валка, если устройство выполнено по схеме, показанной на фиг. 3, 5 и 6. Регулировка рабочего зазора при конических валках (фиг. 3-6) осуществляется путем осевого перемещен одйого из конических валков. Улучшение качества волокна дости гается тем, что при использовании предлагаемого устройства деформирую щие силы N, и Mj: действую под угл Bj более близким к углу 180 , чем в известном Cf (фиг. 7), что обеспе чивает более плавное и {)авномерное обкатывание частиц, уменьшает силу выталкивания частицы из зоны деформ ции, а это, в свою очередь, позволя вовлекать частицу порошка в зону деформации при меньших силах трения чем в известном устройстве и уменьшить срезаниеj отслаивание , охватывание материала частиц и материала валка и, следовательно, повышается процент выхода годныхволокон. Процент выхода годных волокон увеличивается (при использовании предлагаемого устройства) в 1,5 раза. Угол захвата будет увеличираться при отношении рабочих диаметров валков внутреннего к наружному не менее 0,25, а увеличение отношения более 0,95 затрудняет процесс обкатки из-за уменьшения зоны загрузки порошка и вытекающих трудностях при засыпке порошка. Кроме того, крепление на -ужного валка в подшипнике скольжения 5 по наружному диаметру обеспечивает большую жесткостьсистемы валки-обкатываемая частица, что позволяет добиваться более стабильной продукции . Повмпенйе производительности технологического процесса достигается вследствие того, что частица порошка в предлагаемом устройстве . деформируется на большой длине рабочего пробега (длина дуги ОВ по сравнению с длиной отрезка ОА, фиг. 7), что позволяет получать волокна с большим удлинением за один рабочий проход и, следовательно, уменьшить количество рабочих проходов до получения волокна необходимой длины. Волокно за один проход получается на 50-60% длиннее, чем в известном устройстве в зависимости от материала. Предлагаемое устройство позволяет повысить процент выхода годных волокон не менее, чем в 1,5 раза, а производительность изготовления волокон на 50-60%.:

2:ZZZZ3

Г7/ХХХ

-.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1699715A1 |

| Способ изготовления волокон и устройство для его осуществления | 1987 |

|

SU1764812A1 |

| Устройство для изготовления металлических плакированных волокон | 1989 |

|

SU1828781A1 |

| Способ получения металлических волокон и устройство для его осуществления | 1981 |

|

SU1072996A1 |

| Устройство для изготовления металлических волокон | 1981 |

|

SU1088880A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1740109A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1070788A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1155356A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Устройство для изготовления металлических волокон | 1988 |

|

SU1764819A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН, содержащее бункер-дозатор, два рабочих валка с приводом, установленных с зазором относительно друг друга и с возможностью вращения с различными окружными скоростями, отличающееся тем, что, с целью повьшения выхода Годного и производительности процесса, один из валков выполнен полым, а второй расположен вего внутренней полости, причем валки установлены с возможностью вращения в противоположных направлениях, а диаметр внутреннего валка составляет 0,25-0,95 внутреннего диаметра наруж- 5 него валка. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3386002/22-02, кл/ В 22 F 3/18, 1982 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3372951/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-03-15—Публикация

1983-10-10—Подача