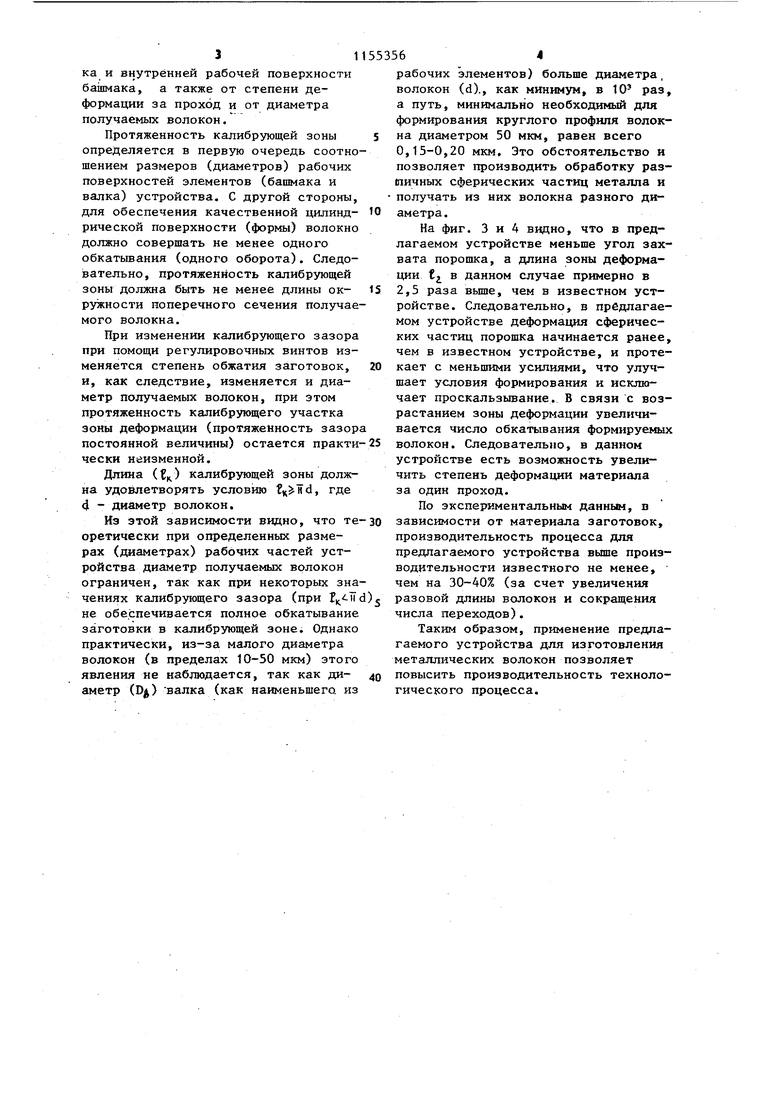

Изобретение относится к порошковой металлургии, в частности к полу чению металлических волокон путем деформации сферических порошков. Известно устройство для получени металлических волокон, включающее прокатно-волочильное оборудование для получения тонкой проволоки и приспособление для измельчения указанной проволоки на индивидуальные волокна 1.13. Недостаток данного устройства - низкая производительность, обусловленная необходимостью достижения значительной вытяжки материала при получении тонкой проволоки. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для изготовления металлических волокон, состоящее из рамы и деформирующих элементов, снабженных приводами и установленных с зазором между их рабочими поверхностями, причем один из элементов выполнен в виде валка другой - в виде плоского башмака, снабженного бесконечной металлической лентой 2. Недостатком данного устройства яв ляется низкая производительность тех нологического процесса, обусловленна низкой степенью деформации индивидуальных частиц, что связано с низкими значениями угла выходной зоны в очаге деформации. Цель изобретения - увеличение производительйости технологического процесса изготовления волокон. Дня достижения указанной цели в устройстве для изготовления металлических волокон, состоящем из рамы и деформирующих элементов, снабженных приводами и установленных с зазором между их рабочими поверхностями, причем один из элементов выполнен в виде валка, другой деформирующий элемент выполнен в виде башмака с криволинейной рабочей поверхностью, нижняя часть которого закреплена на раме, при этом башмак установлен с возможностью смещения относительно оси валка. На фиг. 1 представлена схема пред лагаемого устройства, вид сбоку; на.фиг.2 - то же, вид сверху; на фиг. 3 и 4 - схемы процесса деформации порошка в известном и предлагаемом устройствах соответственно. 6 Устройство для изготовления металлических волокон состоит из валка 1, башмака 2 с криволинейной рабочей поверхностью и рамы (не обозначена). Валок 1 снабжен приводом вращения. Нижняя часть башмака 2 закреплена на раме, а башмак снабжен винтом 3, обеспечивающим его смещение относительно оси валка 1. Валок 1 и башмак 2 установлены друг относительно друга с регулируемым зазором, образующим заходную и калибрующую зоны в очаге деформации. Устройство работает следующим образом. При вращении валка 1 сферические частицы порошка поступают сначала в заходную, а затем в калибрующую зоны деформации. При этом за счет обкатывания по рабочим поверхностям валка и башмака происходит их обжа- . тие и вытягивание в цилиндры, которые после прохождения калибрующую зону превращаются в волокна заданного размера. Диаметр получаемых волокон определяется величиной калибрукмдего зазора. 8 качестве примера выполнения предлагаемого устройству приводится описание опытного макета. В этом устройстве валок диаметром 50 мм уста ювлен на подшипниках качения и получает принудительное вращение от электродвигателя постоянного тока. Башмак представляет собой элемент полого цилиндра с внутренним диаметром 60 мм, у которого отсутствует часть боковой поверхности, ограниченная образующими цилиндра. Башмак (Соединен с неподвижным основанием посредством упругого элемента, чтобы Иметь возможность изменять положение своей внутренней криволинейной поверхности относительно поверхности валка. Это позволяет регулировать зазор между рабочими поверхностями валка и башмака при помощи регулировочных винтов. Ось валка и -центр (ось) радиуса кривизны внутренней рабочей поверхности башмака не совпадают, а всегда должны быть смещены друг относительно друга на некоторую величину, т.е. чтобы внутренняя поверхность башмака и наружная поверхность валка были расположены не концентрично, а эксцентрично. Величина этого смещения зависит от соотношения диаметров валка и внутренней рабочей поверхности башмака, а также от степени деформации за проход и от диаметра получаемых волокон.

Протяженность калибрующей зоны определяется в первую очередь соотношением размеров (диаметров) рабочих поверхностей элементов (башмака и валка) устройства. С другой стороны, для обеспечения качественной цилиндрической поверхности (формы) волокно должно совершать не менее одного обкатьтания (одного оборота). Следовательно, протяженность калибрующей зоны должна быть не менее длины окружности поперечного сечения получаемого волокна.

При изменении калибрующего зазора при помощи регулировочных винтов изменяется степень обжатия заготовок, и, как следствие, изменяется и диаметр получаемых волокон, при этом протяженность калибрующего участка зоны деформации (протяженность зазора постоянной величины) остается практически неизменной.

Длина () калибрующей зоны должна удовлетворять условию , где 4 - диаметр волокон.

Из этой зависимости видно, что тееретически при определенных размерах (диаметрах) рабочих частей устройства диаметр получаемых волокон ограничен, так как при некоторых значениях калибрующего зазора (при не обеспечивается полное обкатывание заготовки в калибрующей зоне. Однако практически, из-за малого диаметра волокон (в пределах 10-50 мкм) этого явления не наблюдается, так как диаметр (D) валка (как наименьшего, из

рабочих элементов) больше диаметра, волокон (d)., как минимум, в 10 раз, а путь, минимально необходимый для формирования круглого профиля волокна диаметром 50 мкм, равен всего 0,15-0,20 мкм. Это обстоятельство и позволяет производить обработку разпичных сферических частиц металла и получать из них волокна разного диаметра.

На фиг. 3 и 4 видно, что в предлагаемом устройстве меньше угол захвата порошка, а длина зоны деформации t в данном случае примерно в 2,5 раза вьш1е, чем в известном устройстве. Следовательно, в предлагаемом устройстве деформация сферических частиц порошка начинается ранее, чем в известном устройстве, и протекает с меньшими усилиями, что улучшает условия формирования и исключает проскальзывание. В связи с возрастанием зоны деформации увеличивается число обкатывания формируемых волокон. Следовательно, в данном устройстве есть возможность увеличить степень деформации материала за один проход.

По экспериментальным данным, в зависимости от материала заготовок, производительность процесса для предлагаемого устройства выше производительности известного не менее, чем на 30-40% (за счет увеличения разовой длины волокон и сокращения числа переходов).

Таким образом, применение предлагаемого устройства для изготовления металлических волокон позволяет повысить производительность технологического процесса.

kX

МММ

тгх

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления металлических волокон | 1982 |

|

SU1740109A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| Устройство для изготовления металлических волокон | 1983 |

|

SU1144766A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1139563A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1699715A1 |

| Способ изготовления волокон и устройство для его осуществления | 1987 |

|

SU1764812A1 |

| Устройство для изготовления металлических волокон | 1981 |

|

SU1088880A1 |

| Устройство для прокатки | 1983 |

|

SU1132406A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН, состоящее из рамы и деформирующих элементов, снабженных приводами и установленных с зазором между их рабочими поверхностями, причем один из элементов вьшолнен в виде валка,отличающееся тем, что, с целью увеличения производительности технологического процесса, другой деформирующий элемент выполнен в виде башмака с криволинейной рабочей поверхностью, нижняя часть которого закреплена на раме, при этом башмак установлен с возможностью смещения относительно оси валка. § «Л с: cfe.f

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сб | |||

| Композиционные материалы волокнистого строения | |||

| Киев, Наукова думка, 1970, с | |||

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2991903/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| /// BbSfjystfcf | |||

Авторы

Даты

1985-05-15—Публикация

1982-02-18—Подача