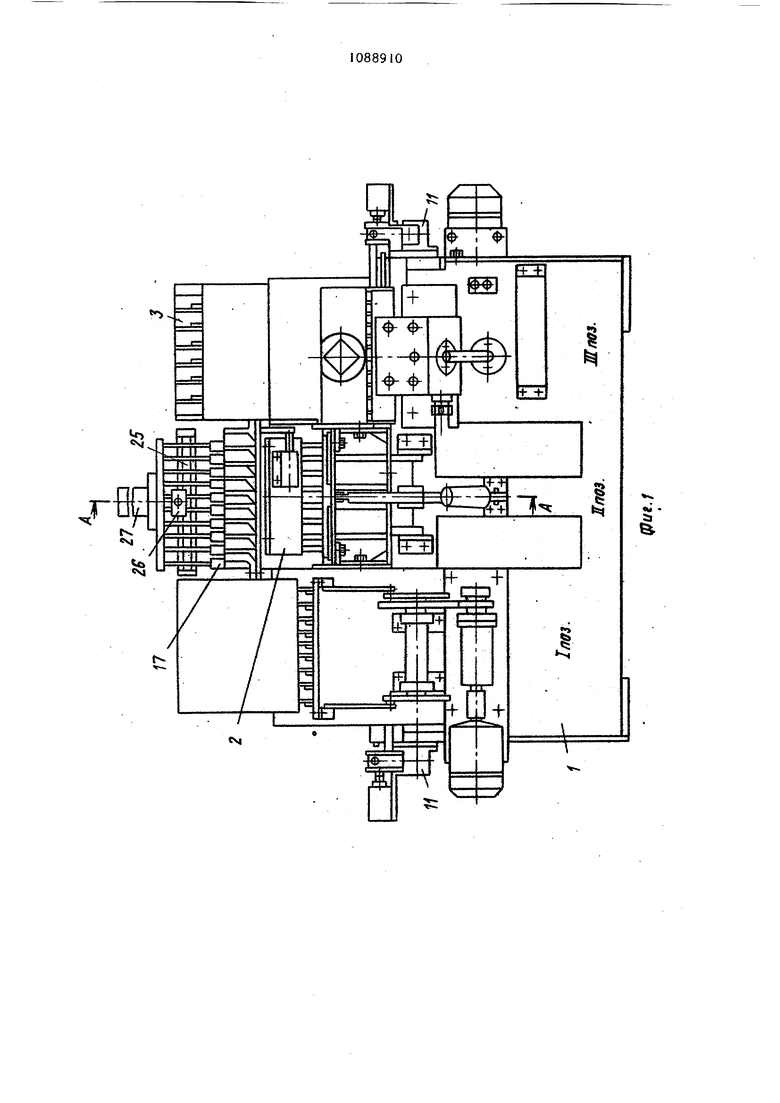

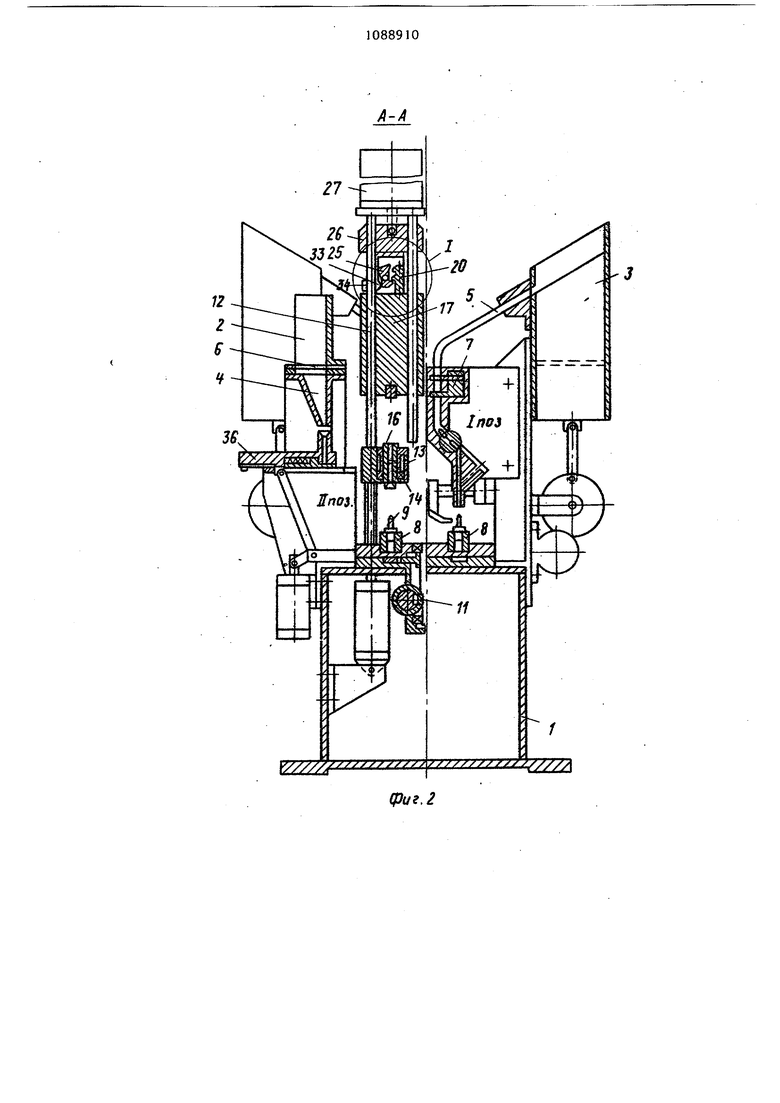

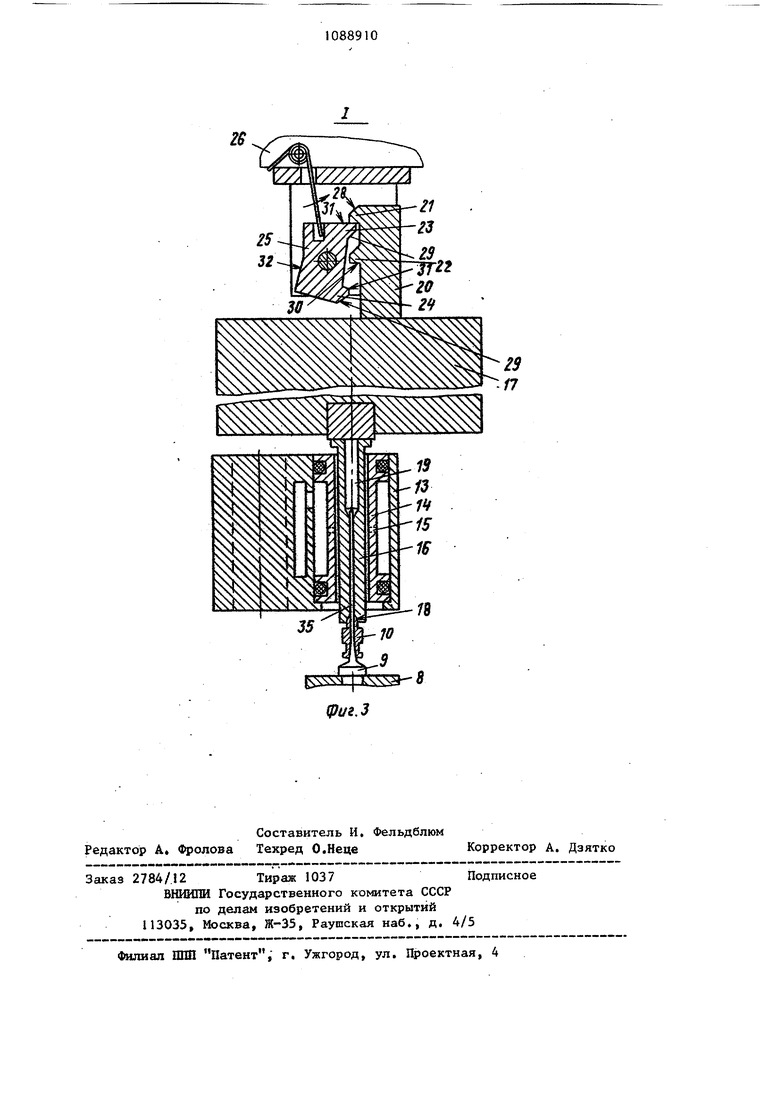

1 Изобретение относится к малшностроению, а именно к конструкциям устройств для сборки деталей. Известно устройство для запрессов ки игл с канюлями для системы переливания крови, содержащее смонтированные на станине шиберные бункеры с подводящими каналами и отсекателями,многоместные кассеты со штыревыми фиксаторами для установки канюлей, приводы для перемещения кассет в дву взаимно перпендикулярных направления механизм запрессовку с приводным пол зуном, а также приспособление для создания вихревого потока в виде корпуса с концентрично установленными в нем сопловой и центрирующей втулками СЗ В известном устройстве соединение иглы с канюлей производится запрессовкой « Недостаток известного устройства низкое качест:во и производительность так как при запрессовке базовой деталью является очень тонкая полая игла для системы переливания крови, торцы которой не могут быть опорными что усложняет ее качественный прижим и не исключает возможности смятия ее поверхности при сильном прижиме и ее осевое перемещение при слабом прижиме. Цель изобретения - повышение качества изделий и производительности путем повышения точности центрирования деталей. Указанная цель достигается тем, что в устройстве для запрессовки игл с канюлями, содержащем смонтированные на станине шиберные бункеры с подводящими каналами и отсекателями, многоместные кассеты со штыревыми фиксаторами для установки канюлей, приводы для перемещения кассет в дву взаимно перпендикулярных направления механизм запрессовки-с нриводным ползуном, а также приспособление для создания -вихревого потока в виде конуса с концентрично установленными в нем сопловой и центрирующей втулка ми, механизм запрессовки выполнен в виде направлякяцих стоек, установленного на них бойка с хвостовиком и двумя кулачками, фиксатора бойка и подпружиненной защелки, а внутренняя поверхность центрирующей втулки выполнена конусной на части длины, при этом ползун смонтирован в направляю щих стойках и на нем установлейа с 102 возможностью поворота и взаимодействия с кулачками бойка подпружиненная защелка, а направляющие стойки закреплены на станине и на них размещен фиксатор бойка. На фиг.1 показано устройство, общий вид; на фиг.2 - А-А нафиг.1; на фиг.З - узел I на фиг.2. Устройство для запрессовки деталей содержит смонтированные на станине 1 шиберные бункеры 2 и 3 с подводящими каналами 4 и 5 и отсекателями 6 и 7, многоместные кассеты 8 с штыревыми фиксаторами 9 для установки канюяей 10, приводы 11 для перемещения кассет в двух взаимно перпендикулярных направлениях, стойки 12 с приспособлениями для создания вихревого воздушного потока, выполненными в виде корпуса 13, сопловой втулки 14 с соплами 15 и расположенной в ней с зазором центрирующей втулки 16 и механизьм запрессовки,выполненные в виде установленного на направляющих стойках 12 бойка 17, взаимодействуняцего с втулкой 16, рабочая часть 18 отверстия 19 которой выполнена конусной, иа бойке 17 закреплен хвостовик 20 с двумя кулачками 21 и 22,взaимoдeйcтвyняци iи с выступами 23 и 24 подпружиненной защелки 25, установленной на ползуне 26, кинематически связанной с приводом 27. Верхние грани 28 кулачков 21 и 22 и нижние ответные грани 29 выступов 23 и 24 скошены под углом 45, а нижние грани 30 кулачков и ответные верхние грани 31 выступов выполнены под прямым углом к вертикальной оси бойков. Поверхность грани 32 защелки 25 выполнена вогнутой для взаимодействия со сферическими концами 33, фиксатора 34бойка. Устройство также содержит иглу 35. Устройство работает следующим об разом. В исходном положении шиберный бункер 2 заполняют инъекционными иглами 35(заостренными концами к наружной стороне), ф шиберный бункер 3 заполняют канюлями, являющимися базовой деталью. Включают приводы бункеров. После заполнения подводящих каналов 4 и 5 ориентированными деталями двух видов включают приводы 1I для перемещения кассет 8 в двух взаимно перпендикулярных направлениях, устанавливая их на позицию сборки. На первой позиции срабатывает отсекатель 7

канад,а 5 и поштучно выданные канюли 10 устанавливаются на штьфевые фкксаторы 9 кассет 8. Одновременно на второй позиции срабатывает отсекатель 6 канала 4 и также поштучно выданные инъекционные иглы 35, сориентированные тупым концом вниз, поступшот в механизм 36 подачи. Затем включается привод приспособления для создания вихревого воздушного потока и последнее опускается вниз ориентируясь конусной частью 18 отверстия 19 на установленные на штыревые фиксаторы 9 кассет 8 канюли 10, посл чего включается механизм 36 подачи, который перемещает очередную иголку 35 и ориентирует ее над рабочим отверстием 19 втулки 16. Игла 35 устанавливается в рабочем отверстии 19, тупым концом опираясь на верхний торец канюли 10. Механизм подачи отводится назад в исходное положение. Включается приспособление для создания вихревого воздушного потока, и под воздействием колебаний дополнительной втулки 16 игла 35 получает сложные вибрации, обеспечивающие ориентирование и установку иглы в отверстие канюли 10. После этого включается привод 27, перемещакхций вниз ползун 26 с установленной на

нем защелкой 25, которая, скользя своей гранью 32 по сферическому концу 33 фиксатора 34, поворачивается, при этом верхняя грань 31 выступа 24 скользя по нижней грани 30 кулачка 22, выходит из зацепления с ним. Блок 17 под действием силы тяжести падает вниз, опережая скорость перемещения ползуна 26, и ударяет по приподнятой относительно корпуса 13 втулке 16, которая своей КОНУСНОЙ частью 18 запрессовывает, установленную в отверстие канкши Ш иглу 35. При дальнейшем опускании ползуна 26 защелка 25 зацепляется своей нижней скощенной гранью 29 ребра кулачками хвостовика 20, после чего осуществляется реверс привод; 27 к ползун 26 с защелкой 25 и бойком 17 поднимаются вверх в исходное положение. В конце подъема защелка поворачивается, при этом шлступ 23 выходит из зацепления с кулачком 21 хвостовика 20, а кулачок 22 сцепляется с выступом 24 защелки 25. На третьей позици производится съем запрессованной детали.

Экономический эффект достига(тся за счет повышения производительности и качества деталей.

j

////А

//7/А

фиг, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| РОТОРНАЯ МАШИНА | 1969 |

|

SU247217A1 |

| Устройство для запрессовки игл в канюли | 1987 |

|

SU1426740A1 |

| Устройство для запрессовки деталей | 1973 |

|

SU528168A1 |

| Станок для сборки гусеничной цепи | 1973 |

|

SU477813A1 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2006 |

|

RU2323077C2 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ИГЛ с КАНЮЛЯМИ, содержащее смонтированные на станине шиберные бункеры с подводящими каналами и отсекателями, многоместные кассеты со штыревыми фиксаторами для установки канкшей, приводы дпя перемещения кассет в двух взаимно перпендикулярных направлениях, механизм запрессовки с приводным ползуном, а также приспособление для создания вихревого потока в виде корпуса с концентрично установленными в нем сопловой и центрирующей втулками, отличающееся тем, что, с целью повьшения качества изделий и производительности путем повышения точности центрирования деталей, механизм запрессовки выполнен в виде направляющих стоек, установленного на них бойка с хвостовиком и двумя кулачками, фиксатора бойка и подпружиненной защелки, а внутренняя поверхность центрирующей втулки вьтолнена конусной на части длины, при этом ползун смонтирован в направляющих стойках и на нем ус- (Л тановлена с возможностью поворота и взаимодействия с кулачками бойка подпружиненная защелка, а направлякнцие стойки закреплены на ста1;ине и на них размещен фиксатор бойка. 00 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для запрессовки деталей | 1973 |

|

SU528168A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-30—Публикация

1983-03-05—Подача