Изобретение относится к механосборочному производству, а именно к устройствам для сборки запрессовкой с последующим обжатием игл с канюлями.

Целью изобретения является повышение надежности и качества сборки.

Поставленная цель достигается путем компановки устройства по принци пу роторных механизмов, выполнения механизма запрессовки в виде матриц, способных осуществлять обжатие канюль в конце рабочего хода, и сило- рого цилиндра с регулируемым усилием на поршне, обеспечивающего строго определенное усилие запрессовки меха- низма поджима в виде сектора с фрикционной рабочей поверхностью, обеспечивающего вращение иглы в процессе з прессовки, а также механизма съема в виде захватов и профилировашюго кулачка.

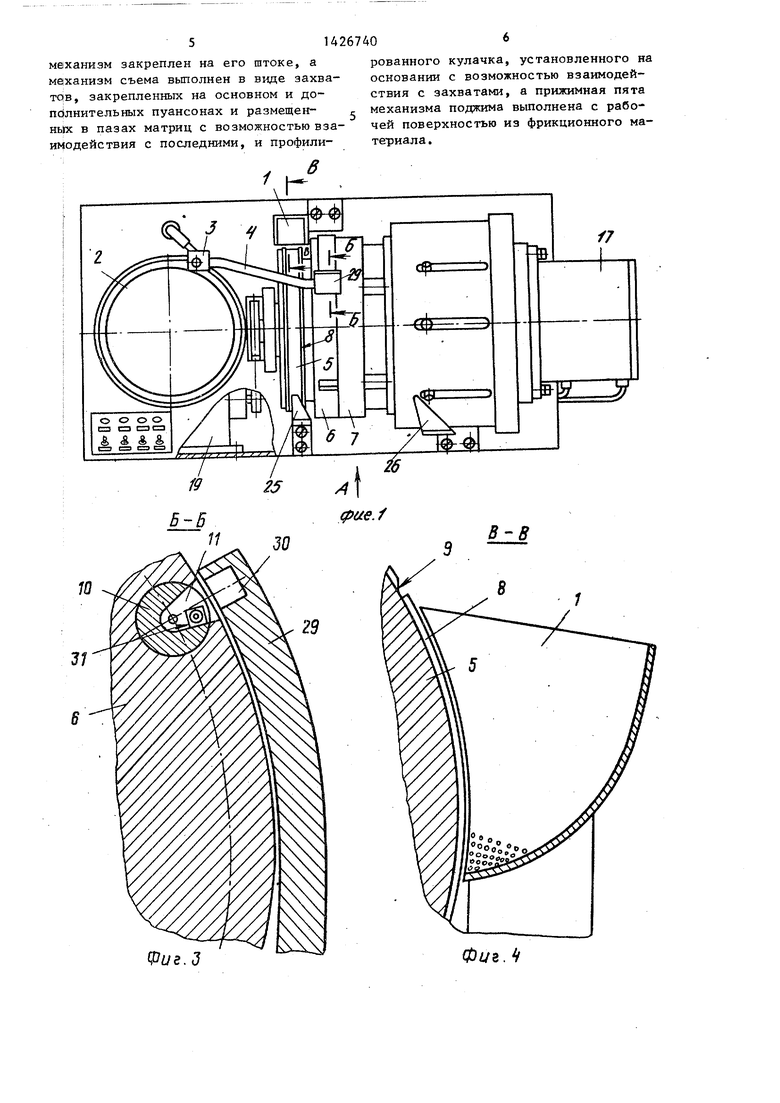

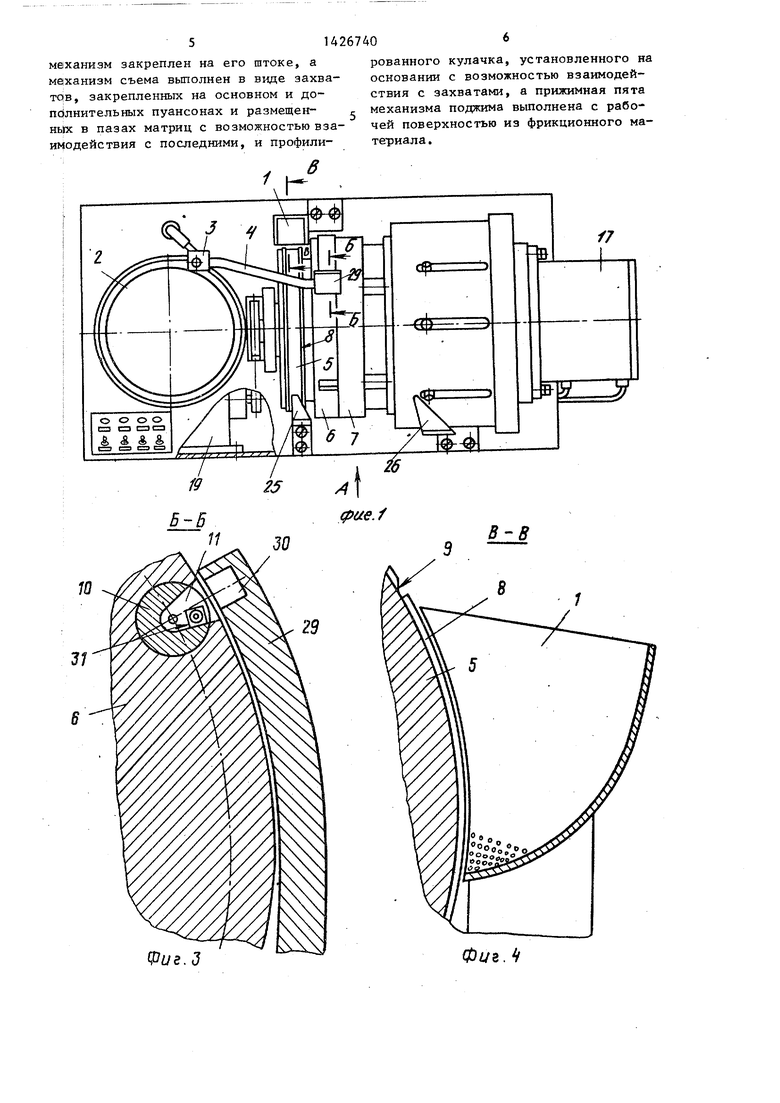

На фиг,1 показано устройство,вид сверху; на фиг.2 - вид А на фиг. (роторный питатель); на фиг.З - сече ние В-Б на фиг.; на фиг.4 сечение В-В на фиг,1; на - матрица и пуансон в момент опрессовки канюли; на фиг.6 - сечение Г-Г на фиг.2 (механизм съема); на фиг.7 - вид Д на фиг.6; на 4мг.8 - вид Е на фиг.6.

Устройство для запрессовки игл в канюли содержит смонтированшле на основании механизмы подачи и ориента- ции собираемых деталей в В1зде бункера 1 для игл и вибробункера 2 для канюль, снабженного пневматическим отсекателем 3 и подводяощм каналом 4, а также роторный питатель, выпол- ненный в виде диска 5 для игл и до- полнительньк дисков 6 и 7 с пазами и отверстиями. Диск 5 выполнен с выступающей частью 8, в которой разме-. щены .наклонные гнезда 9 для захвата из бункера 1 игл.

Механизм запрессовки включает в себя кольцевые полые матрицы 10 со сквозными радиальньши пазами 11, установленные с врз1« жностью. осевого перемещения в пазах 12 диска 6. Матрицы имеют рабочую коническую поверхность 13 для ориентации игл и аналогичную поверхность 14 для ориентации и обжатия канюль. В данный механизм входят также пуансоны 15, установленные в отверстиях 16 диска 7 с возможностью взаимодействия с ма

25

Q tS -а-20

3540 . 45

5055 т4267402

рицами, силовой цилиндр 17 с

30

регулируемым давлением, усилие его настраивается на необходимое для опрессовки данного типоразмера канюль, а также кулачковый механизм 18, закреп- леШый на штоке силового цилиндра с возможностью взаимодействия с пуансонами 15.

Гнезда 9 диска 5 расположены со- осно пазам 12 диска 6 и отверстиям 16 диска 7. Все диски скреплены между собой и при включении устройства по учают постоянное вращение от привода 19.

Механизм съема собранного изделия выполнен в виде закрепленных на пуансонах 15 упругих захватов 20, а также профилированного кулачка 21, смонтированного на основании и размещенного в канавке 22 диска 7. Кулачок 21 выполнен в передней части заостренным и с двумя скосами: нижний скос 23 служит для отжима упругого захвата 20 от канюли, а боковой скос 24 - для съема канюли с пуансона после опрессовки.

Возврат матриц в исходное положение осуществляется кулачком 25, а

возврат пуансонов - кулачком 26, качество сборки перед опрессовкой повторяется путевым микропереключателем 27. Для обеспечения качественной сборки над диском 5 между выступами 8 установлен механизм поджима с прижимной подпружиненной пятой 28 в виде сектора, рабочая поверхность которого выполнена из фрикционного материала. На диске 6 имеется неподвижный кожух 29 со сквозным гнездом 30, соединенным подводящим каналом 4 с вибробункером 2.

Устройство работает следующим образом .

Включается вибробункер 2 и сориен- Шрованные (известным образом) в чаше канюли 31 выстраиваются на витках в один ряд пятой вперед, причем две передних входят в-канал пневматического отсекателя 3.

Включается автоматический цикл сборки. Привод 19 придает роторному питателю постоянное уравномерное вращение. Диск 5, поворачиваясь, нак- лЬнными гнездами 9 выстзшов 8 захватывает из бункера 1 иглу 32.;.В пневма-; шческий отсекате ль 3 подается импульс сжатого воздуха, при котором

вторая по счету канюля удерживается в отсекателе, а передняя вьщается в подводящий канал 4, по которому поступает в сквозное гнездо 30 неподвижного кожуха 29 и ложится на поверхность диска 6, При повороте диска и совмещении сквозного гнезда 30 с радиальным пазом 11 матрицы 10 канюля 31 переходит в матрицу, базируясь по ее оси.

При дальнейшем повороте роторного питателя пуансон 15 находит опорным роликом на выступ кулачкового механизма 18, быстро перемещается в отверстии 16 диска 7 в сторону диска 5 игл, захватывает наконечником канюлю и поджимает ее к рабочей конической поверхности 14 матрицы 10.

Игла заходит под подпружиненный фрикционный поджим 28, фиксируется от осевого смещения и, обкатываясь по нему, получает вращение. Пуансон 15, продолжая медленное рабочее перемещение, двигает посредством канюл ли матрицу 10 вдоль паза 12 диска 6. Игла 32, вращаясь, входит через рабочую коническую поверхность 13 матрицы 10 в канюлю 31 и упирается в наконечник пуансона 15. Матрица. 10, т упираясь в диск 5, останавливается, а пуансон, продолжая перемещаться,с силой, необходимой для обжатия конца канюли и опрессовки иглы, поджимает канюлю к рабочей конической поверхности 14 матрицы, причем избыток хода пуансона, получаемый от кулачкового механизма, компенсируется силовым цилиндром 17: если при избыточном ходе сила реакции опоры канюли.на матрицу превышает осевую нагрузку, создаваемую силовым цилиндром,. то шток цилиндра с кулачковым механизмом 18 отжимается пуансоном при вращении роторного питателя на величину избыточного хода, а усилие опрессовки остается постоянным для всех канюль. Усилие опрессовки можно регулировать изменением давления рабочей среды на входе в силовой цилиндр.

В случае несовмещения иглы с отверстием канюли (дефект изделия) она, преодолевая трение подпружиненного поджима 28, смещается с диска 5 и при

67404

пуская дефектное изделие мимо позиции сборки без опрессовки, затем возвращает его в исходное положение, обеспечивая сборку последующих узлов.

По окончании сборки и опрессовки скошенный кулачок 25 возвращает рицу в исходное положение, а кулачок 26 отводит пуансон 15 с зафиксиро10 ванной упругим захватом 20 канюлей, базируя ее в дополнительной канавке 22 диска 7.

Профилированный кулачок 21 входит передним заостренным концом между конечником пуансона 15 и упругим захватом 20, затем, нажимая скосом 23 на упругий захват, отводит его, освобождая канюлю 31. Боковым скосом 24 профилированный кулачок 21 сталкива20 ет канюлю с наконечника пуансона 15 и она поступает в приемный лоток.

Формула изобретения

Устройство для запрессовки игл в канюли, содержащее смонтированные на основании диск с приводом вращения и гнездами для игл, механизмы подачи и ориентации собираемых деталей и механизм поджима игл с подпружиненной прижимной пятой, рабочая поверхность которой обращена к цилиндрической поверхности диска, а также механизм съема собранных узлов и механизм запрессовки с пуансоном, кинематически связанным при помощи кулачкового механизма с приводом диска, о. т л и - чающееся тем, что, с целью повышения надежности и качества сборки, оно снабжено двумя дополнительными дисками, смонтированными на основном соосно последнему и выполненными с пазами и отверстиями, соосными гнездам для игл, механизм запрес- совки вьшолнен в виде кольцевых матриц с радиальными сквозными пазами и внутренними коническими рабочими поверхностями, установленных в пазах одного из дополнительныгх дисков с возможностью осевого перемещения, дополнительных пуансонов, установленных, как и основной, в отверстиях другого дополнительного диска с возможностью осевого перемещения

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат для сборки деталей запрессовкой | 1978 |

|

SU872171A1 |

| РАБОЧИЙ РОТОР РОТОРНОЙ МАШИНЫ | 1972 |

|

SU335032A1 |

| Устройство для запрессовки деталей | 1973 |

|

SU528168A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Станок для обработки выводов электрических сопротивлений | 1958 |

|

SU122189A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТРУБ | 1990 |

|

RU2019345C1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Автомат для сборки | 1987 |

|

SU1428561A2 |

| Устройство для установки пружинных контактов в гнезда колодки соединителя | 1990 |

|

SU1725303A1 |

Изобретение относится к механосборочному производству, в частности к. устройствам для сборки запрессовкой с последующим обжатием игл (И) с канюлями (к). Целью изобретения является повышение надежности и качества сборки путем компоновки устройства по принципу роторного механизма, обеспеМ/ ff Я 27 18 { f чения обжатия К в конце сборочного процесса со строго определенным усилием, а также придания вращетя И в ходе запрессовки. При вращении роторного механизма в диск 5 поступают И, а в матрицу 10 - К. Пуансон 15, взаимодействуя с кулачковым механизмом 18, сначала поджимает К к внутреннему торцу матрицы, а затем подвигает их совместно к И, которая в это время поджата к диску 5 прижимом 28 и вращается вокруг своей оси. После напрес- совки К происходит ее обжатие внутренней конической поверхностью матрн- цы 10 с усилием, зависящим от настройки силового цилиндра 17. Съем собранного изделия осзпцествляется механизмом, выполненным в виде захвата 20 и закрепленного на основании профилированного кулачка. 8 ил. (Л

дальнейшем повороте роторного питате- гг и взаимодействия с кулачками и мат-

ля нажимает на рычаг путевого микропереключателя 27. Силовой цилиндр 17 отводит кулачковый механизм 18, прорицами, а также силового цилиндре с регулируемым усилием, смонтированного на основании, причем кулачковый

механизм закреплен на его штоке, а механизм съема выполнен в виде захватов, закрепленных на основном и дополнительных пуансонах и размещен- ньгх в пазах матриц с возможностью взаимодействия с последними, и профилиФие.З

рованного кулачка, установленного на основании с возможностью взаимодействия с захватами, а прижимная пята механизма поджима выполнена с рабочей поверхностью из фрикционного материала .

Фиъ.

Фиг.5

Фи&.б

20 j; f/ /г

15

Вид Д

31 16 7

ВидЕ

21

Фи.В

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-30—Публикация

1987-01-22—Подача