сх со

СП

00 Изобретение относится к цветной металлургии, в частности к способам (переработки сульфидных и окисленных свинецсодержащих материалов. Известен способ агломерации свинецсодержащих материалов, включакици однослойную загрузку и его спекание lj , Недостатком способа является зна чительное уплотнение шихты на палле тах агломашины, что приводит к ее уплотнению, снижению газопроницаемо и следовательно, к уменьшению производительности процесса и ухудшени качества агломерата при переработке окисленного (вторичного) свинецсо-держащего сырья. Наиболее близким по технической сущности к предлагаемому является с соб агломерации свинецсодержащего сырья, включающий послойную загрузку и спекание 2 . Недостатком способа является низкая производительность процесса и недостаточно высокий выход годного а ломерата. Цель изобретения -г повышение качества агломерата и производительнос -процесса. Поставленная цель, достигается что в известном способе агломерации свинецсодержащих материалов, включаю щем послойную загрузку и спекание, каждый последующий слой материала загружают через 0,25-0,3 от общего времени спекания предьздущего слоя, при этом перед загрузкой последующего слоя материала разрыхляют 20-60 площади агломерата, снижают расход

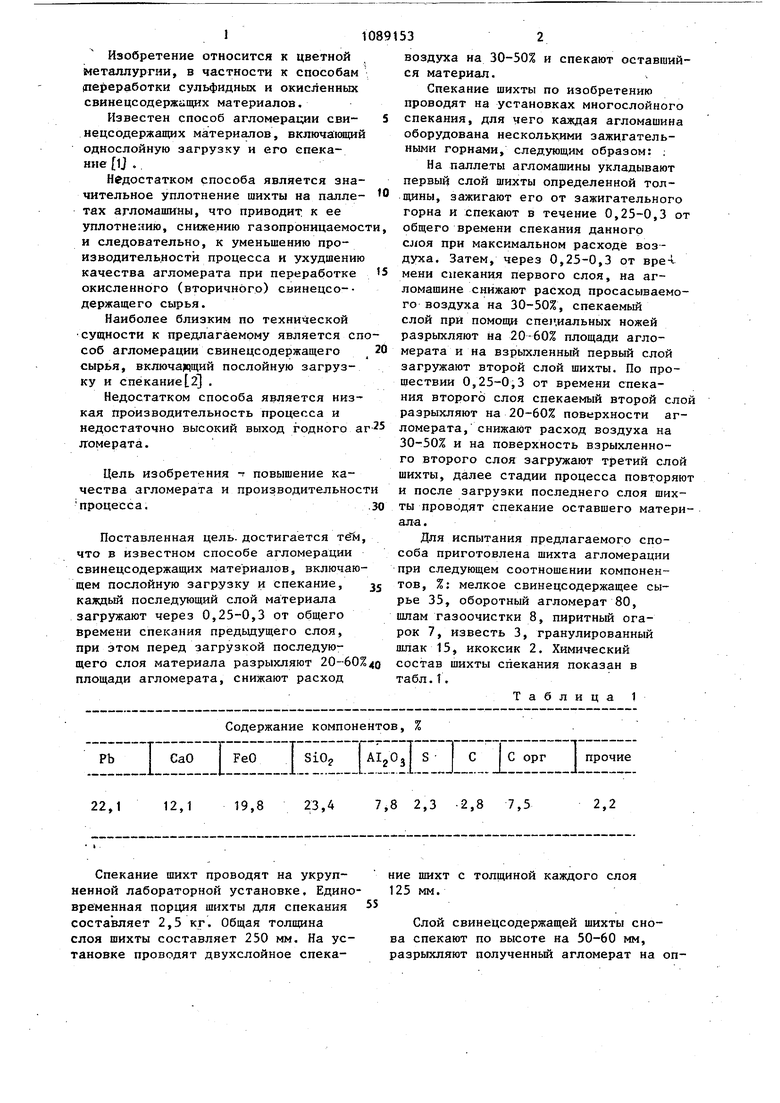

Содержание компонентов. РЬ I СаО Г FeO | SiO

23,4

19,8

12,1

22,1

прочие

2,2

7,8 2,3 -2,8 7,5 воздуха на 30-50% и спекают оставшийся материал. Спекание шихты по изобретению проводят на установках многослойного спекания, для чего каждая агломашина оборудована несколькими зажигательными горнами, следующим образом: : На паллеты агломашины укладывают первый слой шихты определенной толщины, зажигают его от зажигательного горна и спекают в течение 0,25-0,3 от общего времени спекания данного слоя при максимальном расходе воздуха. Затем, через 0,25-0,3 от вреч мени спекания первого слоя, на агломашине снижают расход просасываемого воздуха на 30-50%, спекаемый слой при помощи спег.иальных ножей разрыхляют на 20-60% площади агломерата и на взрыхленный первый слой загружают второй слой шихты. По прошествии 0,25-0,3 от времени спекания второго слоя спекаемый второй слой разрыхляют на 20-60% поверхности агломерата,снижают расход воздуха на 30-50% и на поверхность взрыхленного второго слоя загружают третий слой шихты, далее стадии процесса повторяют и после загрузки последнего слоя шихты проводят спекание оставшего материала. Для испытания предлагаемого способа приготовлена шихта агломерации при следующем соотношении компонентов, %; мелкое свинецсодержащее сырье 35, оборотный агломерат 80, шлам газоочистки 8, пиритный огарок 7, известь 3, гранулированный шлак 15, икоксик 2. Химический состав шихты спекания показан в табл.t. Таблица 1 J С орг J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства агломерата | 1987 |

|

SU1439138A1 |

| Способ зажигания агломерационной шихты | 1981 |

|

SU1054435A1 |

| Способ агломерации свинецсодержащихМАТЕРиАлОВ | 1979 |

|

SU844632A1 |

| Шихта агломерации свинецсодержащих материалов | 1981 |

|

SU945208A1 |

| Способ агломерации фосфатного сырья | 1982 |

|

SU1068384A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ С ИСПОЛЬЗОВАНИЕМ ПЫЛЕСОДЕРЖАЩЕГО АСПИРАЦИОННОГО ВОЗДУХА | 2010 |

|

RU2453785C1 |

| Способ производства агломерата | 1982 |

|

SU1079676A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2246545C2 |

| Способ агломерации руд и концентратов под давлением и устройство для его осуществления | 1979 |

|

SU885307A1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

СПОСОБ АГЛОМЕРАЦИИ СВИИЕДСОДЕРЖАЩИХ МАТЕРИАЛОВ, включающий послойную загрузку и спекание, о тл и чающийся тем, что, с целью повьшения качества агломерата и производительности , каждый последующий слой материала загружают через 0,25-0,3 от общего времени спекания предыдущего слоя, при этом перед загрузкой последующего слоя материала разрыхляют 20-60% площади агломерата, снижают расход воздуха на 30-50% и спекают оставшийся материал.

Спекание шихт проводят на укрупненной лабораторной установке. Единовременная порция шихты для спекания составляет 2,5 кг. Общая толщина слоя шихты составляет 250 мм. На установке проводят двухслойное спекание шихт с толщиной каждого слоя 125 мм.

Слой свинеЦсодержащей шихты снова спекают по высоте на 50-60 мм, разрыхляют полученный агломерат на определенной площади, затем на взрыхленный слой загружают новый слой такой же толщины, снижают давление дутья до определенного значения и затем допекают оставшийся материал. 5

Из практики известно, что на результаты процесса спекания рудных материалов большое влияние оказывает физическое состояние верхнего слоя агломе рата спекаемой шихты. Это особенно за- О метно при спекании шихт вторичных свинцовых материалов.

Загрузка последующего.слоя в пределах 0,25-0,3 от времени спекания предьщущего слоя выбрана на основании то5 го, что спекаемая шихта содержит много легкоплавких составляющих и их соединения некоторые легкоплавкие автектики образуются сразу же при зажигании слоя шихты от зажигательного горна, где 20 температура газов достигает 900-1100®С.

При спекании свинцовых шихт и скорости спекания, в первьй момент после зажигания, равной мм/мин слой шихты пропекается по данным многочис-25 ленных исследований на глубину 5060 мм. Образовавшийся верхний слой агломерата получается сильно оплавленным и поэтому снижает газопроницаемость шихты и замедляет процесс спе- 30 кания шихты в целом.

Для интенсификации процесса агломерации необходимо рыхление первичного слоя агломерата, причем площадь рыхления готового .слоя агломерата должна 35 удовлетворять практические требованиям производства, т.е. величина площади рыхления с одной стороны должна способствовать повьшению газопроницаемости спекаемого слоя, а с другой - 40 не снижать процент выхода годного аг.ломерата.

В опытах площадь рыхления спека -берут равной 20, 40 и 60 от общей площади спекаемой шихты.-45

Предварительными опытами бьшо установлено, что рыхление слоя спека на площади меньше 20% от общей площади спекания шихты позволяет получать положительные результаты, но незначи-50 тельные. Рыхление спека на площади более 60% от общей площади спекания шихты приводит к большому переизмельчению спека, что приводит в.целом к уменьшению выхода годного агло- jj мерата.

При разрыхлении спекшейся шихты агломерации на результаты процесса существенное влияние оказывает расход воздуха. Наблюдения показали, что с разрьрслением спекаемого слоя необходимо уменьшать количество просасываемого через слои шихты воздуха,

так как без изменения этого фактора не будут получаться удовлетворительные результаты процесса в целом.

Потребный расход воздуха для спекания шихты выбран на основании ряда требований. Расход воздуха при спекании шихты агломерации по существующей технологии составляет 39-43 нм/ми При уменьшении расхода воздуха на 20% наблюдается заметное опережение передвижения слоя горения в толще шихты от слоя, спекания и получается сравнительно низкий выход годного агломерата. Слой шихты интенсивно прогорает, но недостаточно спекается.

При уменьшении расхода воздуха на 30% наблюдается равномерная скорость перемещения по высоте слоя шихты зоны горения и зоны спекания. Шихта равномерно пропекается по всей высоте слоя шихты. Выход годного агломерата при этом получается наибольшим.

При уменьшении-расхода воздуха на 50% наблюдается равномерное движение зоны горения и зоны спекания по высоте слоя шихты, но несколько снижается выход годного агломерата из-за нехватки воздуха для процесса спекания .

При большем снижении расхода воздуха замедляется процесс спекания и снижается производительность агломашины по вьщаче годного агломерата.

В опытах при спекании шихт, при принятых площадях рыхления, расход ,. воздуха изменяют и берут равным 20,30 и 50 от расхода воздуха по существующей технологии.

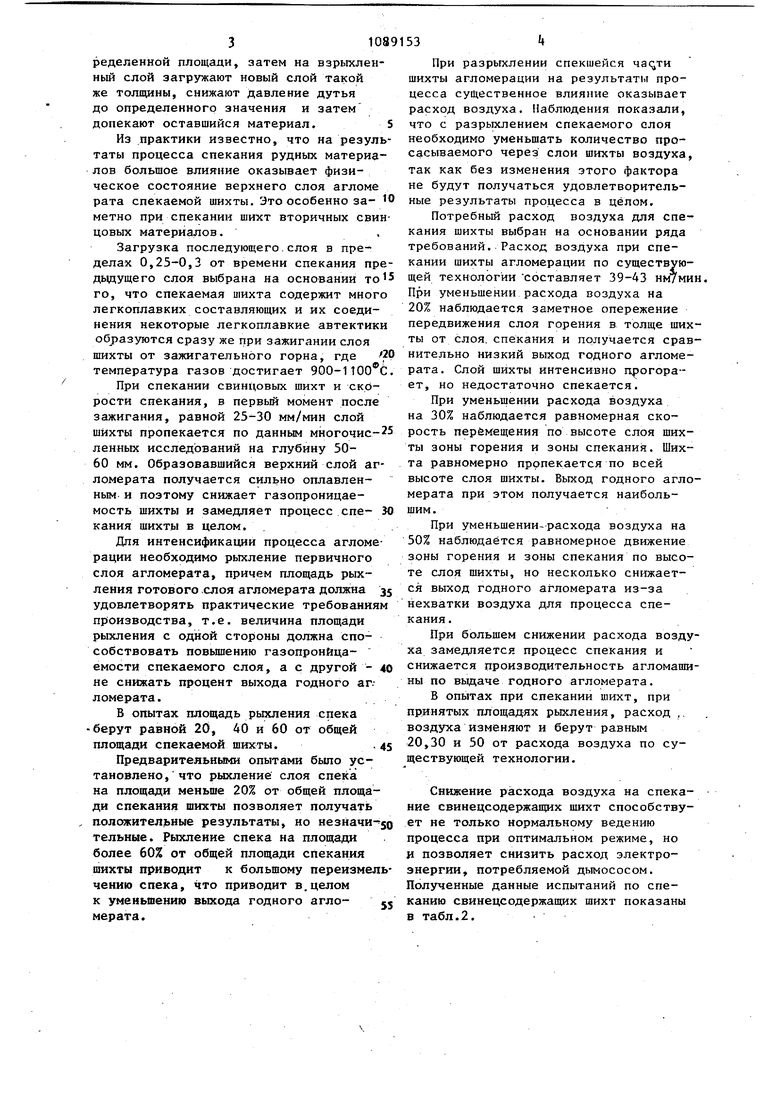

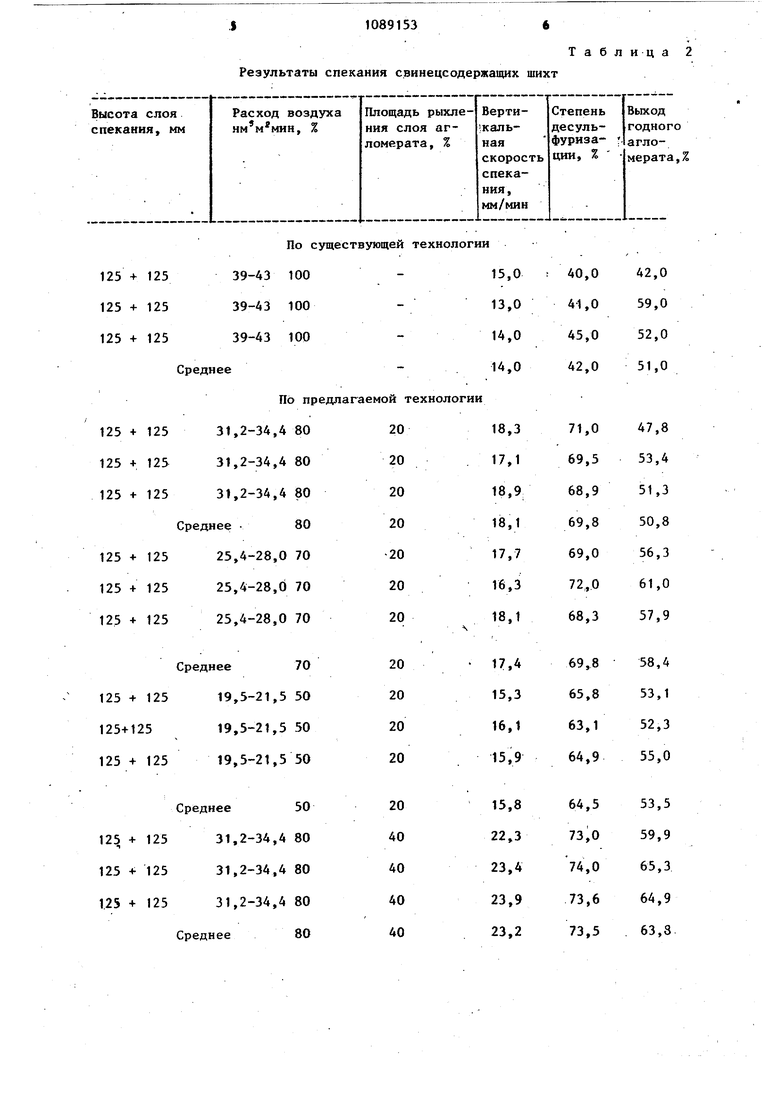

Снижение расхода воздуха на спекание свинецсодержащих шихт способствует не только нормальному ведению процесса при оптимальном режиме, но И позволяет снизить расход электроэнергии, потребляемой дымососом. Полученные данные испытаний по спеканию свинецсодержащих шихт показаны в табл.2.

Результаты спекания свинецсодержащих шихт

По существующей технологии

125 39-43 100

125 39-43 100

125 39-43 100

Среднее

31,2-34,4 80

125 31,2-34,4 80 125 31,2-34,4 80 125

Среднее 80

125 125 25,4-28,070

125 + 125 25,4-28,070

125 + 125 25,4-28,070

Среднее 70 125 + 125 19,5-21,5 50 125Н-125 19,5-21,5 50 125 + 125 19,5-21,5 50

Среднее50

125 + 125 31,2-34,480

125 ч- 125 31,2-34,480

125 + 125 31,2-34,480

Среднее80

Т а б л и ц а 2

Продолжение табл.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лоскутов Ф.М | |||

| Металлургий свинца, М., 1956, Металлургиздат, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU418527A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-30—Публикация

1982-11-03—Подача