Изобретение относится к литейном производству, в частности к материалам для изготовления форм при лить по выплавляемым моделям.

Цель изобретения - улучшение качества формы за счет повышений их прочности при , термостойкости и газопроницаемости.

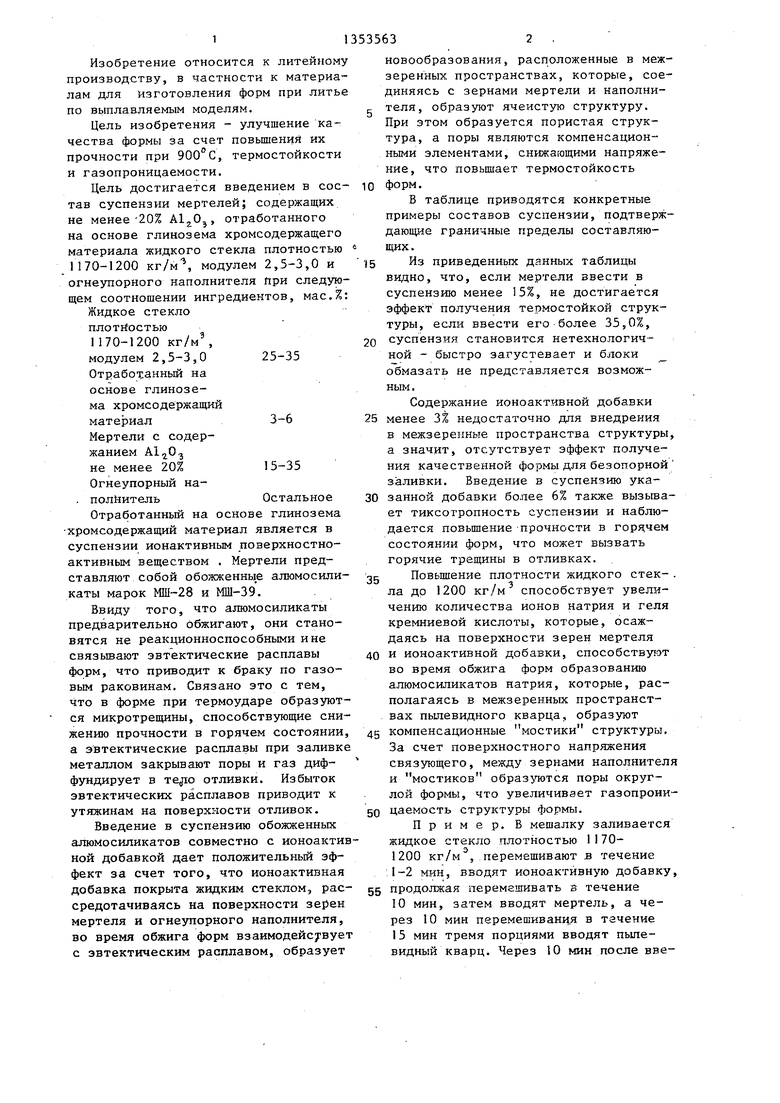

Цель достигается введением в состав суспензии мертелей; содержащих не менее-20% , отработанного на основе глинозема хромсодержащего материала жидкого стекла плотностью 1170-1200 кг/м, модулем 2,5-3,0 и огнеупорного наполнителя при следующем соотношении ингредиентов, мас,%

Жидкое стекло

плотйостью

I 170-1200 кг/м

модулем 2,5-3,0 25-35

Отработанный на

основе глинозема хромсодержащий

материал3-6

Мертели с содержанием

не менее 20% 15-35

Огнеупорный на- . полйительОстальное

Отработанный на основе глинозема хромсодержащий материал является в суспензии ионактивным поверхностно- активным веществом . Мертели представляют собой обожженны е алюмосиликаты марок МШ-28 и МШ-39.

Ввиду того, что алюмосиликаты предварительно обжигают, они становятся не реакционноспособными иве связьшают эвтектические расплавы форм, что приводит к браку по газовым раковинам. Связано это с тем, что в форме при термоударе образуются микротрещины, способствующие снижению прочности в горячем состоянии а эвтектические расплавы при заливк металлом закрывают поры и газ диффундирует в Tejio отливки. Избыток эвтектических расплавов приводит к утяжинам на поверхности отливок.

Введение в суспензию обожженных алюмосиликатов совместно с ионоакти ной добавкой дает положительный эффект за счет того, что ионоактивная добавка покрыта жидким стеклом, рас средотачиваясь на поверхности зерен мертеля и огнеупорного наполнителя, во время обжига форм взаимодействуе с эвтектическим расплавом, образует

новообразования, расположенные в меж- зеренных пространствах, которые, соединяясь с зернами мертели и наполни- g теля, образуют ячеистую структуру. При этом образуется пористая структура, а поры являются компенсационными элементами, снижающими напряжение, что повышает термостойкость

10 форм.

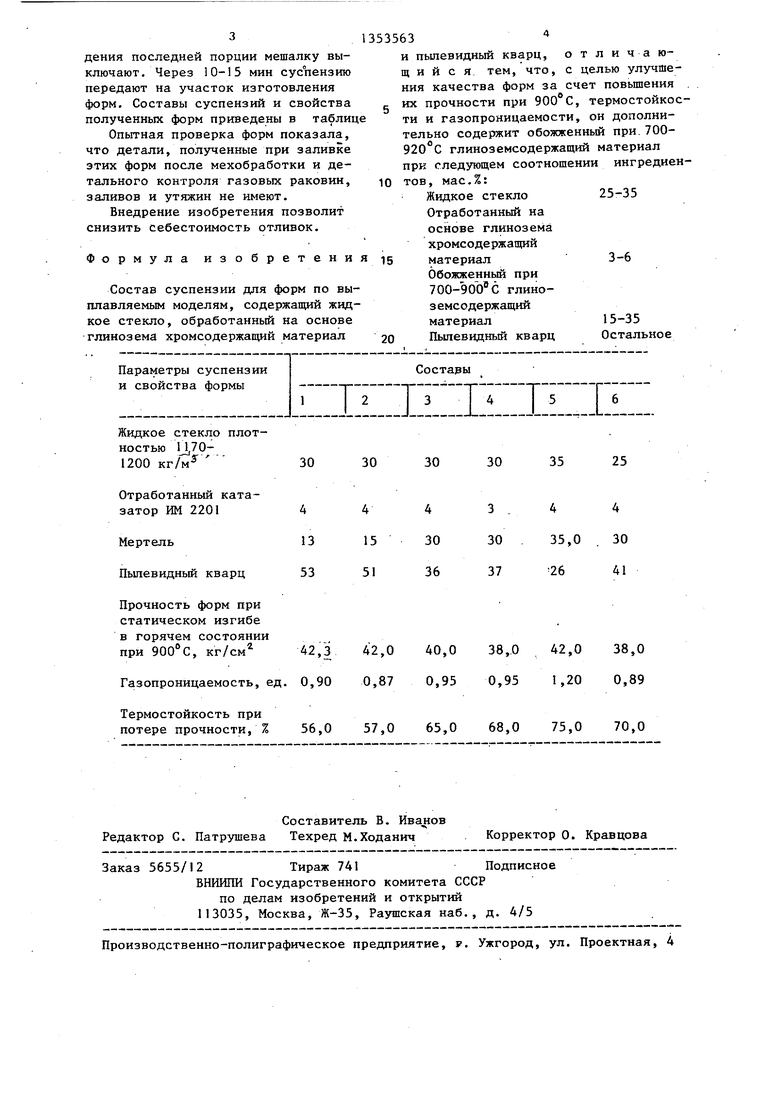

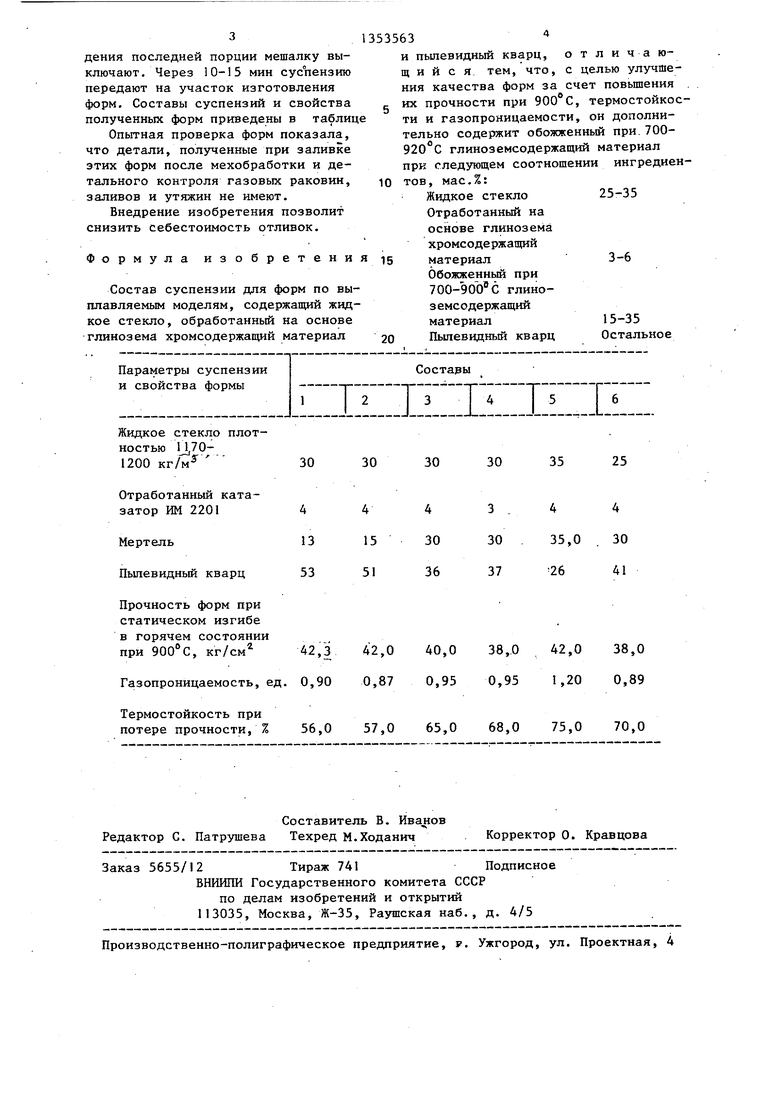

В таблице приводятся конкретные примеры составов суспензии, подтверждающие граничные пределы составляю- щик.

15 Из приведеннь1х данных таблицы видно, что, если мертели ввести в суспензию менее 15%, не достигается эффект получения термостойкой структуры, если ввести его более 35,0%,

2Q суспензия становится нетехнологичной - быстро загустевает и блоки обмазать не представляется возможным.

Содержание ионоактивной добавки

25 менее 3% недостаточно для внедрения в межзеренные пространства структуры, а значит, отсутствует эффект получения качественной формы для безопорной заливки. Введение в суспензию ука30 занной добавки более 6% также вызьша- ет тиксотропность суспензии и наблюдается повьшение -прочности в гордчем состоянии форм, что может вызвать горячие трещины в отливках.

35 Повьшение плотности жидкого стек- . ла до 1200 кг/м способствует увеличению количества ионов натрия и геля кремниевой кислоты, которые, осаждаясь на поверхности зерен мертеля

40 и ионоактивной добавки, способствуют во время обжига форм образованию алюмосиликатов натрия, которые, располагаясь в межзеренных пространствах пылевидного кварца, образуют

45 компенсационные мостики структуры. За счет поверхностного напряжения связующего, между зернами наполнителя и мостиков образуются поры округлой формы, что увеличивает газопрони50 цаемость структуры формы.

Пример. В мешалку заливается жидкое стекло плотностью 1I70- 1200 кг/м , перемешивают в течение 1-2 мин, вводят ионоактйвную добавку,

55 продолжая перемешивать в течение 10 мин, затем вводят мертель, а через 10 мин переметиванц,я в тачение 15 мин тремя порциями вводят пылевидный кварц. Через 10 мин после вве3

дения последней порции мешалку выключают. Через 10-15 мин суспензию передают на участок изготовления форм. Составы суспензий и свойства полученных форм приведены в табли

Опытная проверка форм показала, что детали, полученные при заливке этих форм после мехобработки и детального контроля газовых раковин, заливов и утяжин не имеют.

Внедрение изобретения позволит снизить себестоимость отливок.

Формула изобретения

Состав суспензии для форм по выплавляемым моделям, содержащий жидкое стекло, обработанный на основе глинозема хромсодержащий материал

Жидкое стекло плотностью Ц70- 1200 кг/м

Отработанный ката- затор ИМ 2201

Мертель Пылевидный кварц

Прочность форм при

статическом изгибе

в горячем состоянии

при , кг/см

Газопроницаемость, е

Термостойкость при

потере прочности, %

Составитель В. HBajHOB Редактор С. Патрушева Техред М.Ходанич

Заказ 5655/12 Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, Р. Ужгород, ул. Проектная, 4

53563

и пылевидный кварц, отличающийся, тем, что, с целью улучшения качества форм за счет повьшения их прочности при , термостойкости и газопроницаемости, он дополнительно содержит обожженный при.700- 920°С глиноземсодержащий материал при следующем соотношении ингредиен- 10 тов, мас.%:

Жидкое стекло 25-35

Отработанный на

основе глинозема

3-6

15-35 Остальное

30

30

35

25

42,0 40,0 0,87 0,95

38,0 42,0 38,0 0,95 1,20 0,89

57,0 65,0 68,0 75,0 70,0

Корректор О. Кравцова

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1090481A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1983 |

|

SU1154027A1 |

| Состав суспензии для форм по выплавляемым моделям | 1987 |

|

SU1650319A1 |

| Способ изготовления многослойных комбинированных форм по выплавляемым моделям | 1982 |

|

SU1129014A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1979 |

|

SU1011323A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| Способ приготовления суспензии | 1978 |

|

SU1045997A1 |

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

| Суспензия для изготовления керамических форм по выплавляемым моделям | 1989 |

|

SU1694305A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

Изобретение относится к материа-i лам литейной формы при изготовлении отливок по выплавляемым моделям. Цель изобретения - улучшение качест- ва формы за счет повышения их прочности при , термостойкости и газопроницаемости. Это достигается тем, что суспензия дополнительно содержит обожженньй при 700-900 С глиноземсодержащий материал при следующем соотношении ингредиентов, мас.%: жидкое стекло 25...35; отработанный на основе глинозема хром- содержащий материал 3-6; обожженный при 700-900°С глиноземсодержащий материал 15-35; пьшевидный кварц - остальное. Катализатор, покрытый жидким стеклом, активно смачивает зерна обожженного глиноземсодержаще- го материала и во время обжига форм взаимодействует с подложкой, образуя ячеистзпо структуру. Такая структура снижает напряжение в форме, что повышает ее термостойкость и прочность при нагреве, а также увеличивает газопроницаемость формы. I табл. с S (Л 00 ел 00 СД Oi 00

| Литье по вьшлавляемым моделям./ Под ред | |||

| Я.И, Шклениика и В.А | |||

| Озерова | |||

| М | |||

| : Машиностроение, 1971, с | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

| Авторское свидетельство СССР | |||

| Суспензия для изготовления литейных керамических форм, получаемых по выплавляемым моделям | 1979 |

|

SU876254A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1983 |

|

SU1154027A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-11-23—Публикация

1986-01-28—Подача