со

о

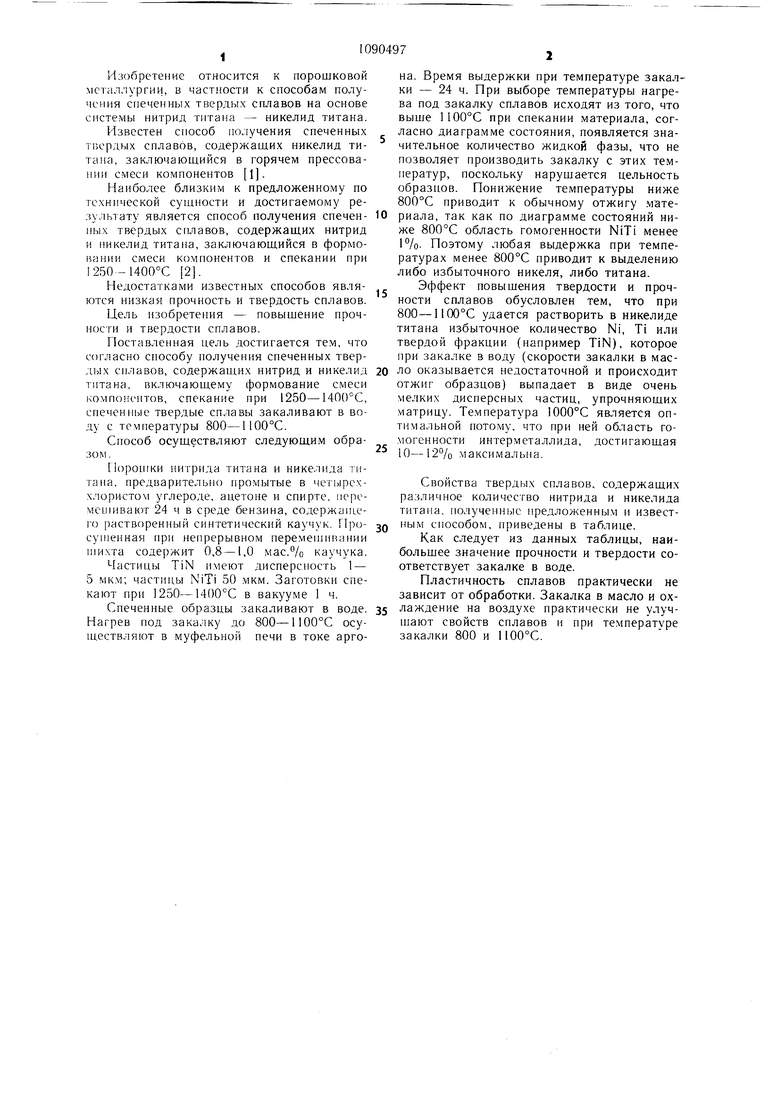

4 СО Изобретение относится к порошковой металлургии, в частности к способам получения спеченных твердых сплавов на основе системы нитрид титана - никелид титана. Известен способ получения спеченных твердых сплавов, содержащих никелид титана, заключающийся в горячем прессовании смеси компонентов 1. Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения спеченных твердых сплавов, содержащих нитрид и никелид титана, заключающийся в формо1и1нии смеси компонентов и спекании при 1250-1400°С 2. Недостатками известных способов являются низкая прочность и твердость сплавов. Цель изобретения - повыщение прочности и твердости сплавов. Ноставленная цель достигается тем, что согласно способу получения спеченных твер;.ых сплавов, содержапхнх нитрид и никелид титана, включающему формование смеси компоионтов, спекание при 1250-140()°С, спеченные твердые сплавы закаливают в воду с температуры 800-1100°С. Способ осуществляют следующим образом. Порошки нитрида титана и никелида титана, предварительно промытые в четыреххлористом углероде, ацетоне и спирте, iiepcмещивают 24 ч в среде бензина, содержащего растворенный синтетический каучук. Просушенная при непрерывном перемещигиищи шихта содержит 0,8 - 1,0 мас.°/о каучука. Частицы TiN имеют дисперсность 1 - 5 мкм; частицы NiTi 50 мкм. Заготовки спекают при 1250-1400 0 в вакууме 1 ч. Спеченные образцы закаливают в воде. Нагрев под закалку до 800-1100°С осуществляют в муфельной печи в токе аргона. Время выдержки при температуре закалки - 24 ч. При выборе температуры нагрева под закалку сплавов исходят из того, что выше 1100°С при спекании материала, согласно диаграмме состояния, появляется значительное количество жидкой фазы, что не позволяет производить закалку с этих температур, поскольку нарущается цельность образцов. Понижение температуры ниже 800°С приводит к обычному отжигу .материала, так как по диаграмме состояний ниже 800°С область гомогенности NiTi менее 1%. Поэтому любая выдержка при температурах менее 800°С приводит к выделению либо избыточного никеля, либо титана. Эффект повышения твердости и прочности сплавов обусловлен тем, что при 800-ПОО°С удается растворить в никелиде титана избыточное количество Ni, Ti или твердой фракции (например TiN), которое при закалке в воду (скорости закалки в масло оказывается недостаточной и происходит отжиг образцов) выпадает в виде очень мелких дисперсных частиц, упрочняющих матрицу. Температура 1000°С является оптимальной потому, что при ней область гомогенности интерметаллида, достигающая 10-12% максимальна. Свойства твердых сплавов, содержащих различное количество нитрида и никелида титапа, полученные предложенным и известным способом, приведены в таблице. Как следует из данных таблицы, наибольщее значение прочности и твердости соответствует закалке в воде. Пластичность сплавов практически не зависит от обработки. Закалка в масло и охлаждение на воздухе практически не улучщают свойств сплавов и при температуре закалки 800 и 1100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2165473C2 |

| Способ получения изделия из композиционного материала на основе карбидов вольфрама и титана (варианты) | 2021 |

|

RU2775048C1 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ПОРОШКОВ, СОДЕРЖАЩИХ НИТРИД ХРОМА | 2014 |

|

RU2666199C2 |

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ КАРБИДСОДЕРЖАЩИХ СПЛАВОВ ВОЛЬФРАМОВОЙ (ВК) И ТИТАНО-ВОЛЬФРАМОВОЙ (ТК) ГРУПП | 2013 |

|

RU2528539C1 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| АЗОТСОДЕРЖАЩАЯ, НИЗКОНИКЕЛЕВАЯ СПЕЧЕННАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2553794C2 |

| КОМПОЗИЦИОННЫЙ НАНОПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2493938C2 |

| АЗОТИРОВАННЫЕ СПЕЧЕННЫЕ СТАЛИ | 2011 |

|

RU2559603C2 |

СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ТВЕРДЫХ СПЛАВОВ, СОДЕРЖАЩИХ НИТРИД И НИКЕЛИД ТИТАНА, включающий формование смеси компонентов, спекание при температуре 1250- 1400°С, отличающийся тем, что, с целью повышения прочности и твердости, спеченные твердые сплавы закаливают в воду с температуры 800-1100°С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии № 1324210, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| %... | |||

| и | |||

| П, | |||

Авторы

Даты

1984-05-07—Публикация

1982-10-01—Подача