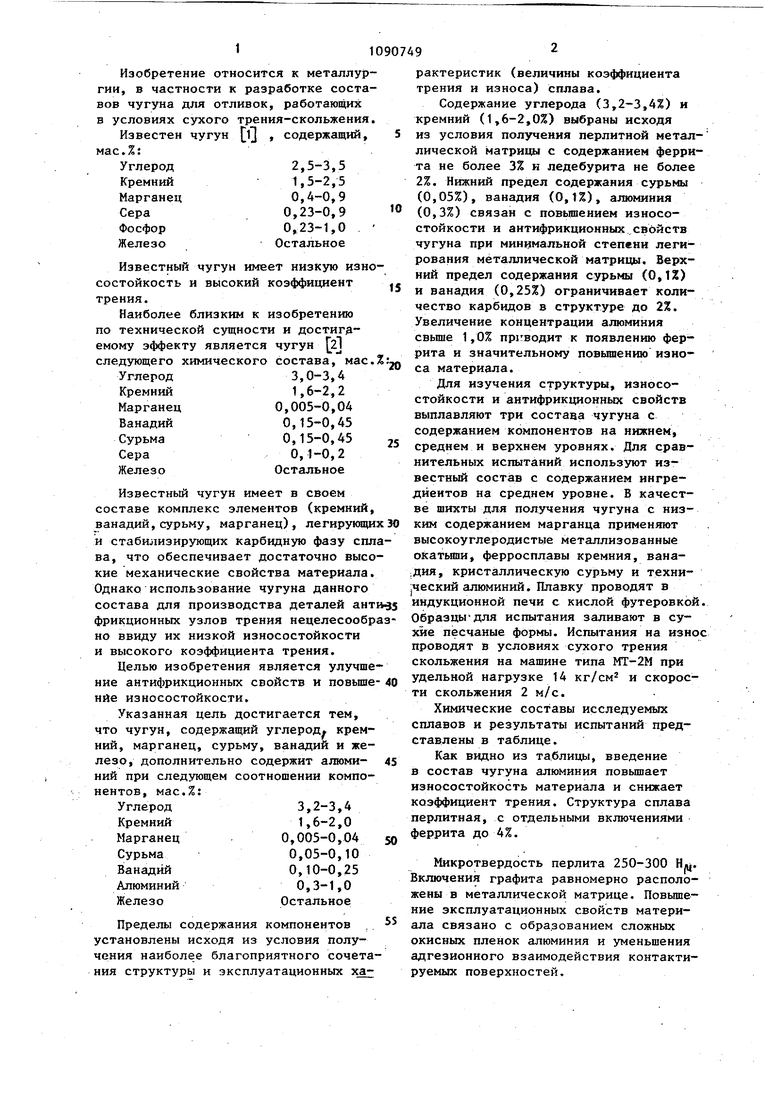

со о 4; Изобретение относится к металлур гии, в частности к разработке соста вов чугуна для отливок, работающих в условиях сухого трения-скольжения Известен чугун , содержащий, мас.%: 2,5-3,5 Углерод 1,5-2,5 Кремний 0,4-0,9 Марганец 0,23-0,9 0,23-1,0 Фосфор Остальное Железо Известный чугун имеет низкую изн состойкость и высокий коэффициент трения. Наиболее близким к изобретению по технической сущности и достигдемому эффекту является чугун 2 следующего химического состава, мае Углерод3,0-3,А Кремний1,6-2,2 Марганец0,005-0,04 Ванадий0,15-0,45 Сурьма0,15-0,45 Сера0,1-0,2 ЖелезоОстальное ИэвестньД чугун имеет в своем составе комплекс элементов (кремний ванадий, сурьму, марганец), легирующ и стабилизирующих карбидную фазу сп ва, что обеспечивает достаточно выс кие механические свойства материала Однако использование чугуна данного состава для производства деталей ан фрикционных узлов трения нецелесооб но ввиду их низкой износостойкости и высокого коэффициента трения. Целью изобретения является улучщ ние антифрикционных свойств и повьш нйе износостойкости. Указанная цель достигается тем, что чугун, содержащий углерод крем ний, марганец, сурьму, ванадий и же лезо, дополнительно содержит алюми- НИИ при следующем соотношении компо нентов, мас.%: Углерод3,2-3,4 Кремний1,6-2,0 Марганец0,005-0,04 Сурьма0,05-0,10 Ванадий0,10-0,25 Алюминий0,3-1,0 ЖелезоОстальное Пределы содержания компонентов установлены исходя из условия получения наиболее благоприятного сочет ния структуры и эксплуатационных ха 9 рактеристик (величины коэффициента трения и износа) сплава. Содержание углерода (3,2-3,4%) и кремний (1,6-2,0%) выбраны исходя из условия получения перлитной металлической матрицы с содержанием феррита не более 3% и ледебурита не более 2%. Нижний предел содержания сурьмы (0,05%), ванадия (0,t%), алюминия (0,3%) связан с повьяпением износостойкости и антифрикционных,свойств чугуна при минимальной степени легирования металлической матрицы. Верхний предел содержания сурьмы (0,tZ) и ванадия (0,25%) ограничивает количество карбидов в структуре до 2%. Увеличение концентрации алюминия свыше 1,0% приводит к появлению феррита и значительному повышению износа материала. Для изучения структуры, износостойкости и антифрикционных свойств выплавляют три состава чугуна с содержанием компонентов на нижнем, среднем и верхнем уровнях. Для сравнительных испытаний используют известный состав с содержанием ингредиентов на среднем уровне. В качестве шихты для получения чугуна с низким содержанием марганца применяют высокоуглеродистые металлизованные окатыши, ферросплавы кремния, вана;дия, кристаллическую сурьму и техни;ческий алюминий. Плавку проводят в индукционной печи с кислой футеровкой. Образцыдля испытания заливают в сухие песчаные формы. Испытания на износ проводят в условиях сухого трения скольжения на машине типа МТ-2М при удельной нагрузке 14 кг/см и скорости скольжения 2 м/с. Химические составы исследуемых сплавов и результаты испытаний представлены в таблице. Как видно из таблицы, введение в состав чугуна алюминия повьштает износостойкость материала и снижает коэффициент трения. Структура сплава перлитная, с отдельными включениями феррита до 4%. Микротвердость перлита 250-300 . Включения графита равномерно расположены в металлической матрице. Повышение эксплуатационных свойств материала связано с образованием сложных окисных пленок алюминия и уменьшения адгезионного взаимодействия контактируемых поверхностей.

310907494

Оптимальный состав сплава содер-кий металл перед заливкой кристаллижит, %: углерод , кремний 1,8,ческой сурьмы и технического алюминия,

марганец 0,022, сурьма 0,075, алю-Легирующие элементы вводятся в чугун

миний 0,65.исходя из условия усвоения кремния

Технология получения сплава пред- 530-90% ванадия 80-85%, сурьмы и алю.лагаемого состава заключается в рас-миния 90-99%.

плавлении металлизованных окатьшей Предлагаемый состав чугуна целев электродуговой и индукционной печах сообразно использовать для изготовлевведении в шихту ферросплавов крем-ния подшипников скольжения, работакия (75% Si), ванадия (45% V) в жид- Оющих в условиях сухого трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1090750A1 |

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун | 1983 |

|

SU1096298A1 |

| Чугун | 1983 |

|

SU1121314A1 |

| Чугун | 1983 |

|

SU1134619A1 |

| Чугун | 1983 |

|

SU1122734A1 |

| Чугун | 1982 |

|

SU1090747A1 |

| Чугун | 1983 |

|

SU1151583A1 |

| Чугун | 1981 |

|

SU981426A1 |

| Чугун | 1982 |

|

SU1090746A1 |

ЧУГУН, содержащий углерод, кремний, марганец, сурьму ванадий и железо, отличающийся тем, что, с целью улучшения антифрикционных свойств и повышения износостойкости, он дополнительио содержит алюминий при следующем соотношении мас.Х: компонентов. 3,2-3,4 Углерод 1,6-2,0 Кремний 0,005-0,04 Марганец 0,05-0,10 Сурьма 0,10-0,25 Ванадий 0,3-1,0 Алкминий Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3233589/02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-07—Публикация

1983-05-13—Подача