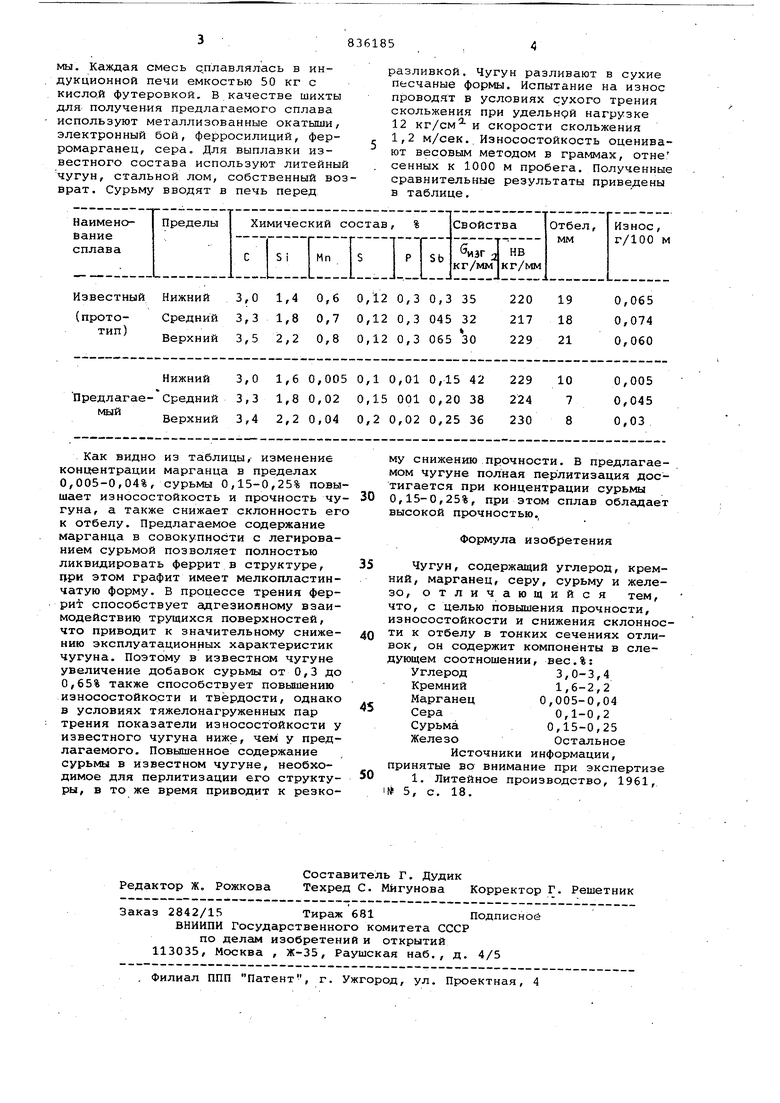

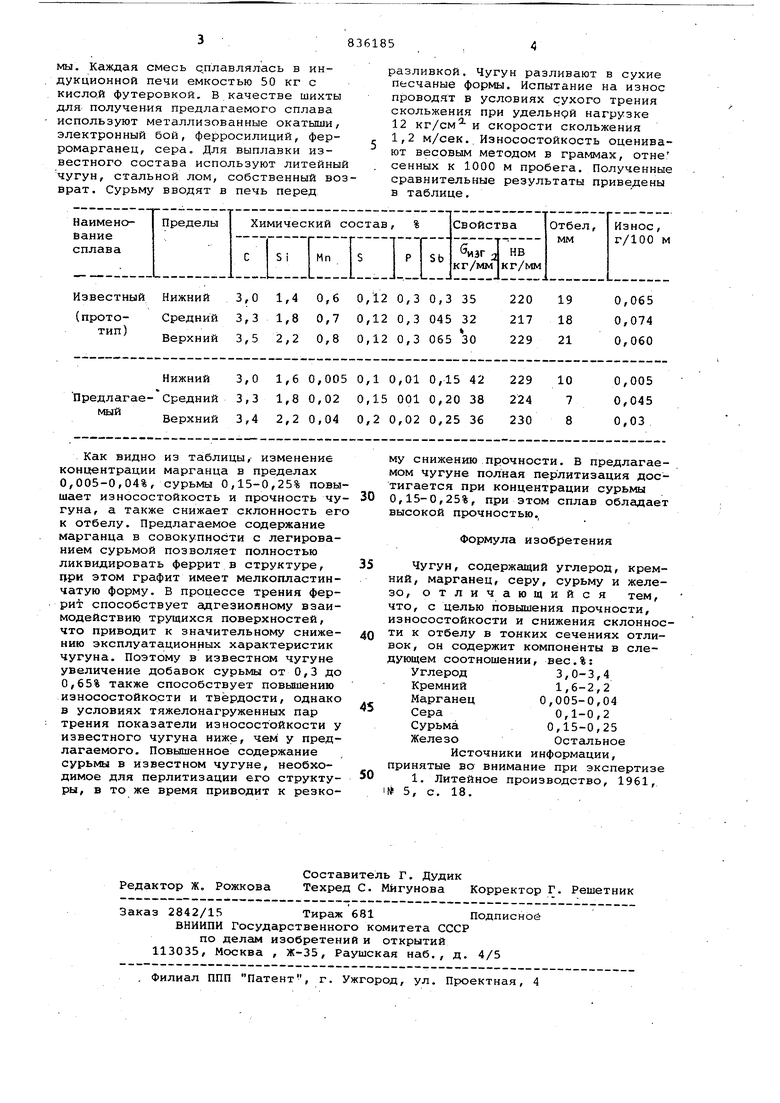

Изобретение относится к составам чугунов, которые, в частности, могу применяться в узлах тяжело нагружен ных пар трения. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является чугун следующего состава, вес.%: Углерод3,0-3,5 Кремний1,4-2,2 Марганец0,6-0,8 Серадо 0,12 Фосфордо 0,3 Сурьма0,3-0,65 ЖелезоОстальное Ц Указанный чугун обладает недоста точной прочностью и износостойкостью в условиях тяжелонагруженных пар трения скольжения. Структура сплава в массивных сечениях отливок перлито-ферритная с количеством фер рита 10-15%. Наличие феррита в обла тях кристаллизации междендритного г фита вызвано присутствием в сплаве марганца с концентрацией 0,6-0,8%. Чугун также обладает высокой склонностью к отбелу в тонких сечениях отливок. Целью изобретения является повышение прочности, износостойкости чугуна и снижение склонности его к отбелу в тонких сечениях отливок. С этой целью чугун, содержащий углерод, кремний, марганец, серу, сурьму и железо, дополнительно содержит следующие компоненты, вес.%: .Углерод 3,0-3,4 1,6-2,2 Кремний Марганец 0,005-0,04 0,1-0,2 0,15-0,25 Сурьма Железо Остальное Примеси: До 0,01 Никель До 0,02 Фосфор ДО .0,01 Для получения сплава подготовлены три смеси ингредиентов, содержащие каждая 3,3% углерода, 2,0% кремния, 0,15% серы и отличаквдиеся друг от друга содержанием сурьмы с марганца, взятых на нижнем, среднем и верхнем Ьределах в каждой смеси последовательно. При этом содержание железа составляет дополнительно до 100% в каждой смеси. Для сравнительных испытаний использован известный состав (прототип) при нижнем, верхнем и среднем содержании марганца и сурьмы. Каждая смесь с плавлялась в индукционной печи емкостью 50 кг с кислой футеровкой, В качестве шихты для получения предлагаемого сплава используют металлизованные окатыши, электронный бой, ферросилиций, ферромарганец, сера. Для выплавки известного состава используют литейный чугун, стальной лом, собственный возврат. Сурьму вводят в печь перед

разливкой. Чугун разливают в сухие песчаные формы. Испытание на износ проводят в условиях сухого трения скольжения при удельнрй нагрузке 12 кг/см и скорости скольжения 1,2 м/сек.. Износостойкость оценивают весовым методом в граммах, отне сенных к 1000 м пробега. Полученные сравнительные результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1981 |

|

SU973657A1 |

| Чугун | 1982 |

|

SU1090746A1 |

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун | 1982 |

|

SU1027267A1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун | 1983 |

|

SU1117332A1 |

| Чугун | 1979 |

|

SU836187A1 |

| Чугун | 1982 |

|

SU1018999A2 |

| Чугун | 1983 |

|

SU1090750A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

Как видно из таблицы, изменение концентрации марганца в пределах 0,005-0,04%, сурьмы 0,15-0,25% повышает износостойкость и прочность чугуна, а также снижает склонность ег к отбелу. Предлагаемое содержание марганца в совокупности с легированием сурьмой позволяет полностью ликвидировать феррит в структуре, цри этом графит имеет мелкопластинчатую форму. В процессе трения феррит способствует адгезионному взаимодействик) трущихся поверхностей, что приводит к значительному снижению эксплуатационных характеристик чугуна. Поэтому в известном чугуне увеличение добавок сурьмы от 0,3 до 0,65% также способствует повышению износостойкости и твёрдости, однако в условиях тяжелонагруженных пар трения показатели износостойкости у известного чугуна ниже, чем у предлагаемого. Повышенное содержание сурьмы в известном чугуне, необходимое для перлитизадии его структуры, в то же время приводит к резкому снижению прочности. В предлагаемом чугуне полная перлитизация достигается при концентрации сурьмы 0,15-0,25%, при этом сплав обладает высокой прочностью.,

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, серу, сурьму и железо, отличающийся тем, что, с целью повышения прочности, износостойкости и снижения склонности к отбелу в тонких сечениях отливок, он содержит компоненты в следующем соотношении, вес.%: Углерод3,0-3,4

Кремний1,6-2,2

Марганец 0,005-0,04 Сера0,1-0,2

Сурьма0,15-0,25

ЖелезоОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-06-07—Публикация

1979-03-02—Подача