(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун | 1979 |

|

SU836185A1 |

| Чугун | 1981 |

|

SU939582A1 |

| Чугун | 1983 |

|

SU1121314A1 |

| Чугун | 1982 |

|

SU1090746A1 |

| Чугун | 1984 |

|

SU1154358A1 |

| Чугун | 1983 |

|

SU1090750A1 |

| Чугун | 1982 |

|

SU1062295A1 |

| Чугун | 1982 |

|

SU1014961A1 |

| Чугун | 1983 |

|

SU1135791A1 |

Изобретение относится к черной rtS таллургии, а именно к металлургии высокоуглеродистых сплавов железа, и может быть использовано для получения тонкостенных отливок, работающих в условиях износа.

Известны высокоуглеродистые сплавы, содержащие железо, углерод, кремний, марганец, серу, сурьму и другие элементы. Эти сплавы обладают высокими механическими и эксплуатационными свойствёи«1 в массивных сечениях отливок, однако икюют повьоаенную склонность к отбелу. При этом в тонких сечениях образуется структурно-свободный цементит, что снижает их прочность, ухудшает обрабатываемость резанием.

Наиболее близкими к изобретению по составу и достигаемым свойствам является чугун 1, который содержит ингредиенты в следующем сортношенин, вес.%:

Углерод3,0-3,4

Кремний1,6-2,2

Марганец0,005-0,04

Сера0,1-0,2

Сурьма 0,15-0,25

ЖелезоОстгшьное

Однако известный чугун имеет в своем составе пониженное содержание марганца, что в сочетании с 0,150,25% сурьмы и 0,1-0,2% серы способствует формированию перлитной структуры в массивных сечениях отливок. В отливках с толщиной стенки 5-8 мм такое сочетание ингредиентов приводит к образованию отбеленной структуры, что является для такнх отливок, как гильзы двигателей внутреннего сгорания, неисправивым браком.

Целью изобретения является создание сплава, обладающего низкой склонностыо к отбелу в тонких сечениях отливок при удовлетворительной прочности и износостойкости.

Поставленная цель достигается тем, что чугун, содержащий углерод, креминй, марганец, серу, сурьму, дополнительно содержит алюминий и РЭМ при следующем соотношении ингредиентов, вес.%:

Углерод3,0-3,4

Кремний1,6-2,2

Марганец 0,005-0,04 Сера0,1-0,2

Сурьма0,15-0,25

1Шюмиикй 0,003-0,007

РЭМ,0,02-0,035

ЖелезоОстальное

Примеси

ФосфорДо 0,02

Введение в состав croiaaa алюминия (0,003-Q,007%), РЗМ (0,02-0,035% позволяет за счет образования тугоплавких соединений, служащих центрами кристаллизации графита, существенно снизить склонность чугуна к отбелу в тонких сечениях. Наряду с этим, добавки алюминия и РЗГ4 измельчают эвтектическое зерно, что оказывает благоприятное влияние на механические свойства.

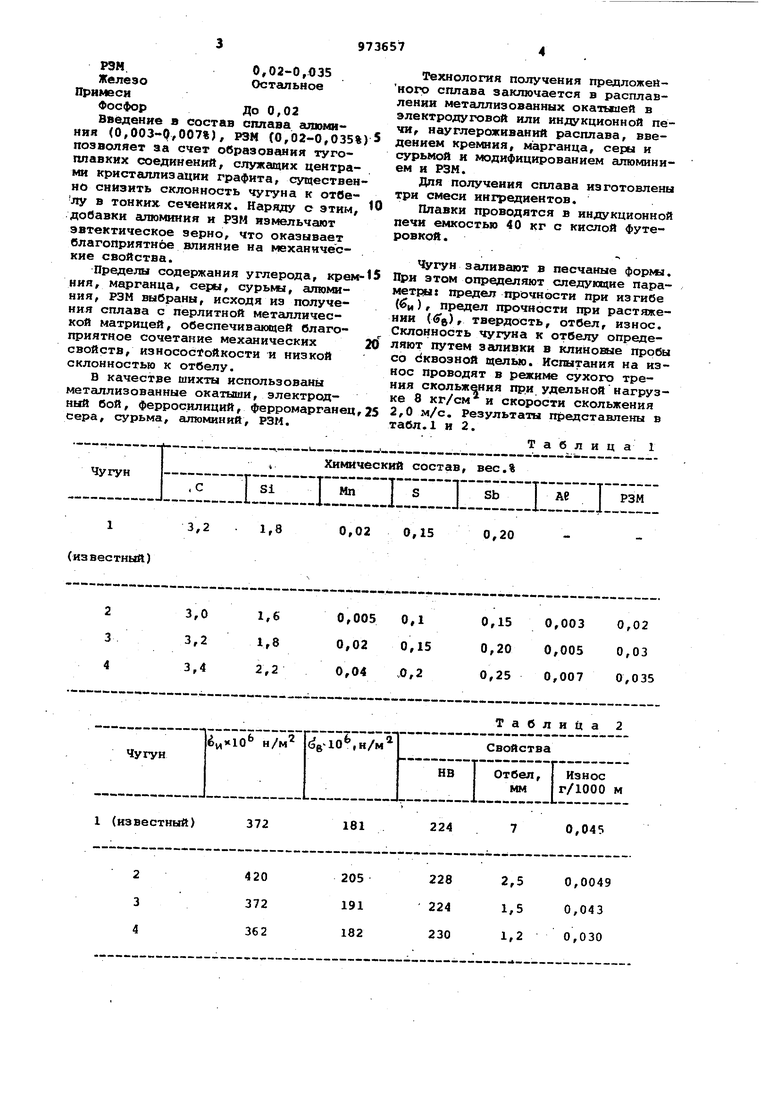

Пределы содержания углерода, крем ния, марганца, серы, сурьмы, алюминия, РЗМ выбраны, исходя из получения сплава с перлитной металлической матрицей, обеспечивающей благоприятное сочетание механических свойств, износостойкости и низкой склонностью к отбелу.

В качестве шихты использованы металлизованные окатыши, электродный бой, ферросилиций, ферромарганец сера, сурьма, алюминий, РЗМ.

1,8

3,2

(известный)

372

1 (известный)

Технология получения предложениогр сплава заключается в расплавлении металлизованных окатышей в электродуговой или индукционной печи, науглероживаний расплава, введением кремния, марганца, серы и сурьмой и модифицированием алюминием и РЗМ.

Для получения сплава изготовлены три смеси ингредиентов.

Плавки проводятся в индукционной печи емкостью 40 кг с кислой футеровкой .

Чугун заливают в песчаные форма, При этом определяют следующие парамете : предел прочности при изгибе (и)г предел прочности при растяжении (ff)t твердость, отбел, износ. Склонность чугуна к отбелу определяют путем заливки в клиновые пробы со dквoзнoй щелью. Испытания на износ проводят в режиме сухого трения скольжения при удельной нагрузке 8 кг/см и скорости скольжения 2,0 м/с. Результаты представлены в табл.1 и 2.

Т а б л и ц а 1

0,15

0,20

0,02

0,045

224 5 97 Как видно из табл.1 и 2 дополнительное введение в известный сплав алюминия и РЗМ в указанных пределах существенно снижает склонность чугуна к отбелу и при зтом несколько повышает предел прочности на разрыв. Оптимальный состав сплава содержит 3,2% углерода, 1,8% кремния, 0,02% марганца, 0,15% серы, 0,20% сурььи, 0,005% алюминия, 0,03% РЭМ. Структура сплава перлитная Графит имеет мелко-пластинчатую форму. Обрабатываемость резанием удовлетворительная. ПредлагаеьсШ сплав наиболее эффективно использовать для изготовления тонкостенных отливок, работающих в условиях износа, например таких. как гильзы двигателей внутреннего сгорания. Экономический эффект от внедрения данного чугуна для изготовления гальз двигателей внутреннеххэ сгорания при годовой программе 1000000 шх. составляет 120000 руб, за счет снижения брака отливок на 20%. 7« Формула изобретения Чугун, содержащий углерод, кремний, марганец, серу, сурьму и железо, отличаюцийс я тем, что, с целью снижения склонности к отбелу, он дополнительно содержит редкоземельные металлы и алюминий при следующем соотношении компонентов, вес.%: Углерод 3,0-3,4 Кремний 1,6-2,2 Марганец 0,005-0,04 Сера 0,1-0,2 Сурьма 0,15-0,25 Редкоземельные металлы 0,02-0,035 Алюминий Г 0,003-0,007 Железо Остальное Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2731081/22-02, кл. С 22 С 37/10, 1980.

Авторы

Даты

1982-11-15—Публикация

1981-05-28—Подача