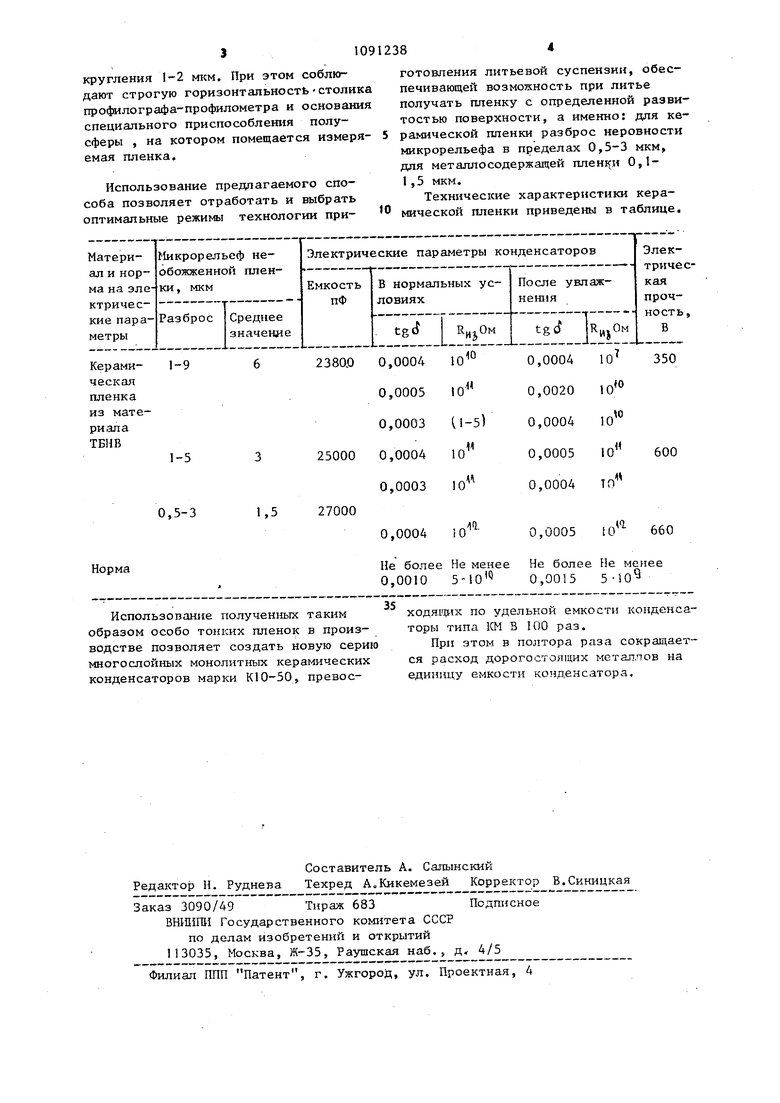

«.ОЧ Изобретение относится к радио-г электронной технике и может быть использовано в производстве многослойных монолитных керамических конденсаторов. Конденсаторные пленки имеют развитую поверхность со значительным разбросом по высоте рельефа от 3 до 12 мкм, что вызывает нарупение стабильности по толщине диэлектрика, создает частые разрывы в электродах при сборке и обжиге монолитных конденсаторов, затрудняет их обжигt Высокое значение микрорельефа керамичес1а1 х и металлосодержащих пленок свидетельствует о неравномерной зерновом составе в литьевой суспензии и о недостаточной плотности упаковки укааанных частиц твердой фазы в отлитой пленке. Грубый рельеф поверхности отлитой пленки ухудшает условия переноса металлических электродов на поверхность диэлектрика, создает недостаточное уплотнение при спекании в зоне злектрод-диэлек трик и вызывает нестабильность электрических параметров монолитных конденсаторов. Современное развитие микроэлектроники требует дальнейшего повьшения удельной емкости многослойных монолитных керамических конденсаторов со значительным уменьте нием их габаритов. Для достижения указанных техниче ких характеристик необходим не тольк правильньпТ: выбор керамического материала с определенным фазово-минерало гическим составом, увеличением количества слоев диэлектрика и уменьшеH/jeM их толщины, но и выдвигает конкретные требования к качеству поверх ности отливаемых особо тонких керами ческих и метаялосодержащих пленок. Известен визуальный способ контро ля отливае1 1х пленок, согласно которому определяется толщина отливаемой пленки, измеряемая с помощью оптиметра, наличие резко выраженных продольных и поперечных полос, трещин, сквозных отверстий, складок и сетчатой структуры ij. Однако указанный способ характеризуется невозможностью определения степени развитости микрорельефа поверхности отливаемых керамических и металлосодержащих конденсаторных пленок. Уменьшение микрорельефа поверхности пленок способствует улучшению спекания диэлектрика с металлизадионным покрытием, сокращает локальную разнотолщинность в диэлектрике и выравнивает напряженность электрического поля в рабочих слоях. Наиболее близким к предлагаемому по тех1шческой супрюсти является способ контроля качества поверхности конденсаторной пленки, включающий размещение отрезка конденсаторной пленки на столике профилеграфапрофилометра с последуюгдим определением профиля рельефа 27, Его недостатком является невозможность определения микрорельефа особо тонких (до 25 мкм) керамических и (до 7 мкм) металлосодержащих пленок для изготовления многослойных монолитных керамических конденсаторов. Цель изобретения - расширение функциональных возможностей и улучшение качества, конденсаторов. Указанная цель достигается тем, что согласно способу контроля качества поверхности конденсаторной пленки, включающему размещение отрезка конденсаторной пленки на столике профилографа-профилометра с последующим определением профиля рельефа, определение профиля рельефа осуществляют размещением отрезка необожженной конденсаторной пленки на полированной поверхности цилиндрической полусферы и закреплением ее концов зажимами, после чего цилиндрическую полусферу размещают на столике профш1ографа-профилометр 1 и определяют профиль рельефа. Способ осуществляют следуюи им образом. Отрезки отлитой на лавсановую основу необожженной керамической и ме- таллосодержащей конденсаторные: пленок шириной 25-30 мм помещают на и.илиндрическую, отполированную до вь::сокого класса чистоты (0,1-0,05 мкм) полусферу, при этом конды пленки при слабом натяжении лавсановой основы закрепляют специальными прижимали и все приспособления с пленкой помещают на столик профилографа-профилометра. Определение микрорельефа отрезка гшенки проводят в 4-5 участках при увеличении 4000-10000 -ощупывающей алмазной иглой с радиусом закругления 1-2 MICM. При этом соблюдают строгую горизонтальность-столика про лографа-профилометра и основания специального приспособления полусферы , на котором помещается измеряемая пленка. Использование предлагаемого способа позволяет отработать и выбрать оптимальные режимы технологии приготовления литьевой суспензии, обеспечивающей возможность при литье получать пленку с определенной развитостью поверхности, а именно: для керамической пленки разброс неровности микрорельефа в пределах 0,5-3 мкм, для метагшосодержащей пленг и 0,1I,5 мкм. Технические характеристики керамической пленки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стеклокерамических конденсаторов с алюминиевыми электродами | 1979 |

|

SU928431A1 |

| Токопроводящая паста | 1991 |

|

SU1820947A3 |

| Конденсаторная секция | 1976 |

|

SU624305A1 |

| Шихта для получения керамического материала | 1981 |

|

SU992488A1 |

| Электропроводящая паста для металлизации необожженной керамики | 1991 |

|

SU1801228A3 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) ДЛЯ БАТАРЕЙ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТОНКОСЛОЙНЫМ ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2310256C2 |

| СОСТАВ ШЛИКЕРА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛЕНОК | 1991 |

|

RU2045496C1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2007765C1 |

| Шликер для изготовления керамических пленок | 1983 |

|

SU1144155A1 |

| Шихта для изготовления керамического материала | 1982 |

|

SU1035015A1 |

СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ КОНДЕНСАТОРНОЙ ППЕНКН, включающий размещение отрезка, конденсаторной пленки на столике профнлографа-профилометра с последующим определением профиля рельефа, отличающий с я тем,что, с целью расширения функциональньк возможностей И улучшения качества конденсаторов, определеш1е профиля рельефа осуществляют размещением отрезка необожженной конденсаторной пленки на полированной поверхности цилиндрической полусферы и закреплением ее коьщов зай;ям.а1МИ5 после чего цилиндрическую полусферу размещают на столике профилографапрофилометра и определяют профиль а рельефа. v

2380D

1-9

25000

1-5

0,5-3

27000

1,5

Норма

Использование полученных таким образом особо тонких пленок в производстве позволяет создать новую серию многослойных монолитных керамических конденсаторов марки К10-50, превос10 350

,0

10

0

10

10 600

0,0004 ,

660

0,0005 О

Не более Не менее Не более Не менее 0,0010 ,0015 5 -10

ходящих по удельной емкости конденсаторы типа КМ В 100 раз.

При этом в полтора раза сокращается расход дорогостоящих металлов на единицу емкости конденсатора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологическая инструкция УБ 0.027.743.ТН, Т978 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Карташев А.И | |||

| Шероховатости поверхности и методы ее измерений | |||

| М., Госстандарт, 1964, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1984-05-07—Публикация

1981-09-07—Подача