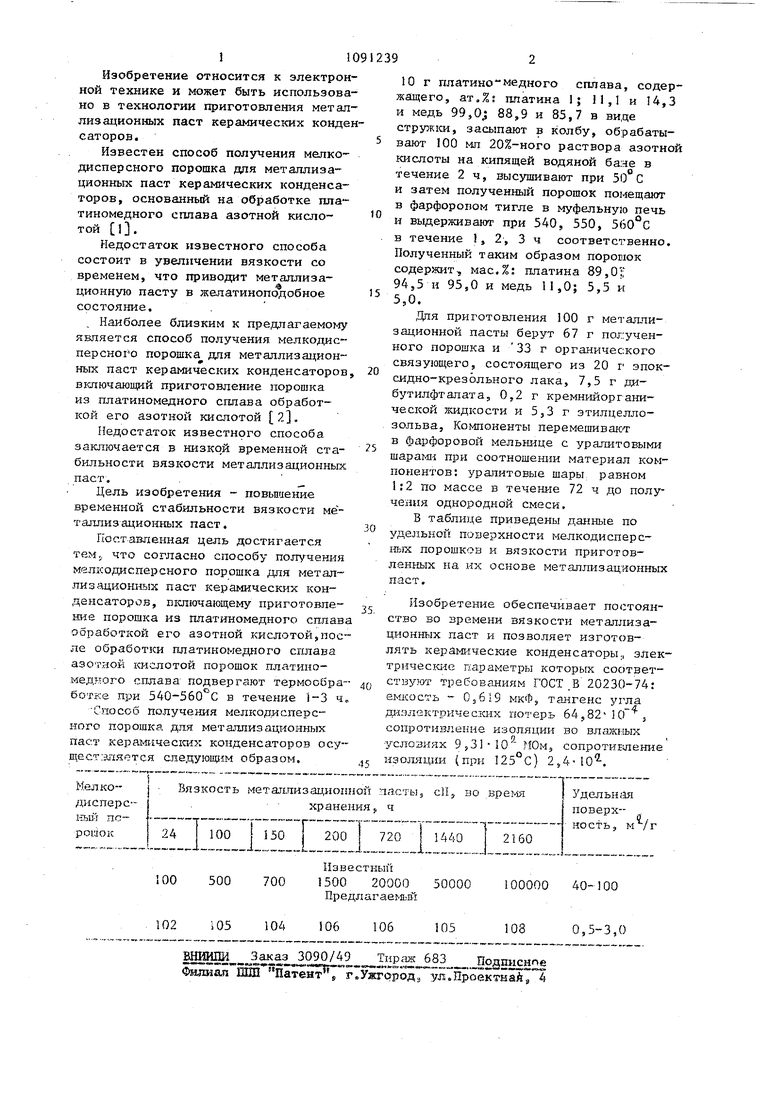

11 Изобретение относится к электрон ной технике и может быть использова но в технологии приготовления метал лизационных паст керамических конде саторов. Известен способ получения мелкодисперсного порошка для металлизационных паст керамических конденсаторов, основанный на обработке платиномедного сплава азотной кислотой 1. Недостаток известного способа состоит в увеличении вязкости со временем, что приводит металлизационную пасту в желатиноподобное состояние. Наиболее близким к предлагаемому является способ получения мелкодисперсного порошка для металлизационных паст керамических конденсаторов включающий приготовление порошка из платиномедного сгшава обработкой его азотной кислотой 2, Недостаток известного способа заключается в низкой временной стабильности вязкости метаплизационных паст. . Цель изобретения - повьпиение временной стабильности вязкости металл из ационных паст. Поставленная цель достигается тем5 что согласно способу получения мелкодисперсного порошка дня метал ЛИЗационных паст керамических конденсаторов, включающему приготовление порошка из платиномедного сплав ооработхгой его азотной кислотой,пос ле обработки платиномедного сплава азотной кислотой порошок платипомедного сплава подвергают термообра ботке при 540-560 С в течение J-3 ч Способ получения мелкорисперсиого порошка для метаплизационных паст кера1« ческих конденсаторов осу щестгалячтся следующ м образом. 10 г платино медного сплава, содержащего, атЛг платина 1; 11,1 и 14,3 и медь 99,0 88,9 и 85,7 в виде cTpyjKiOT, засыпают в колбу, обрабатывают 100 мл 20%-ного раствора азотной кислоты на кипящей водяной бане в течение 2 ч, высушивают при 50 С и затем полученный порошок помещают в фарфоровом тигле в муфельную печь и выдерживают при 540, 550, 560°С в течение 1, 2, 3ч соответственно. Полученный таким образом порогаок содержит, мас.%: платина 89,0;; 94,5 и 95,0 и медь 11,0; 5,5 и 5,0. Для приготовления 100 г металлизационной пасты берут 67 г пох:ученного порошка и 33 г органического связующего, состоящего из 20 г эпоксидно-крезольного лака, 7,5 г дибутилфталата, 0,2 г кремнийорганической жидкости и 5,3 г этилцеллозольва, Компоненты перемешивают в фарфоровой мельнице с урагштовыми шарами при соотношении материал компонентов: уралитовые шары, равном 1:2 по массе в течение 72 ч до получения однородной смеси, В таблице приведены данные по yдeJ5Ьнoй поверхности мелкодисперсных порошков и вязкости приготовленных на их основе металлизационных паст. Изобретение обеспечивает постоянство во времени вязкости метаплизационных паст и позволяет изготовлять керамические конденсаторы., злектрические параметры которых соответствуют требованиям 20230-74: емкость - Оэб19 мкФ, тангенс угла диэлектрических потерь 64582 О j сопротивление изоляции во влажных а 9,31-10 МОм,, сопротивление условиях 2,4-10. изоляции

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ НЕОБОЖЕННОЙ ВИСМУТСОДЕРЖАЩЕЙ КЕРАМИКИ | 1992 |

|

RU2006077C1 |

| ОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ МЕТАЛЛИЗАЦИОННЫХ ПАСТ ДЛЯ ТОКОПРОВОДЯЩИХ ПОКРЫТИЙ | 1992 |

|

RU2026575C1 |

| Электропроводящая паста для металлизации необожженной керамики | 1991 |

|

SU1801228A3 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННИХ ЭЛЕКТРОДОВ КЕРАМИЧЕСКИХ МОНОЛИТНЫХ КОНДЕНСАТОРОВ | 1991 |

|

RU2034350C1 |

| ОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ ДЛЯ МЕТАЛЛИЗАЦИОННЫХ ПАСТ НАРУЖНЫХ ЭЛЕКТРОДОВ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ | 1990 |

|

RU2018183C1 |

| Токопроводящая паста | 1991 |

|

SU1820947A3 |

| Способ металлизации керамики под пайку | 2002 |

|

RU2219145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СПЛАВА СЕРЕБРО-ПАЛЛАДИЙ | 1999 |

|

RU2150354C1 |

| Состав для металлизации необожженной керамики | 1981 |

|

SU1014820A1 |

| Состав для металлизации керамики | 1991 |

|

SU1789520A1 |

СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДНСПЕРСНОГО ПОРОШКА ДЛЯ №ТАПЛИЗА1Ц1йНШ.1Х ПАСТ КЕРАМ1ЧЕС1ШХ КОНДЕНСАТОРОВ,включающий приготовление порошка из платино-медного сплава обработкой его азотной кислотой, отличающийся тем, что, с целью повышения временной стабильности вязкости металлизационных паст, после обработки платино-медного сплава азотной кислотой порошок платино-медного сплава подвергают термообработке при 540-560 С в тегшние 1-3 ч. эвияяз

Авторы

Даты

1984-05-07—Публикация

1983-01-21—Подача