Изобретение относится к. технике для обработки металлов давлением, конкретнее к прокатке слябов на листовых станах, имеющих в своем составе клети с вертикальными валками.

Цель изобретения - повышение качества проката путем снижения боковой обрези.

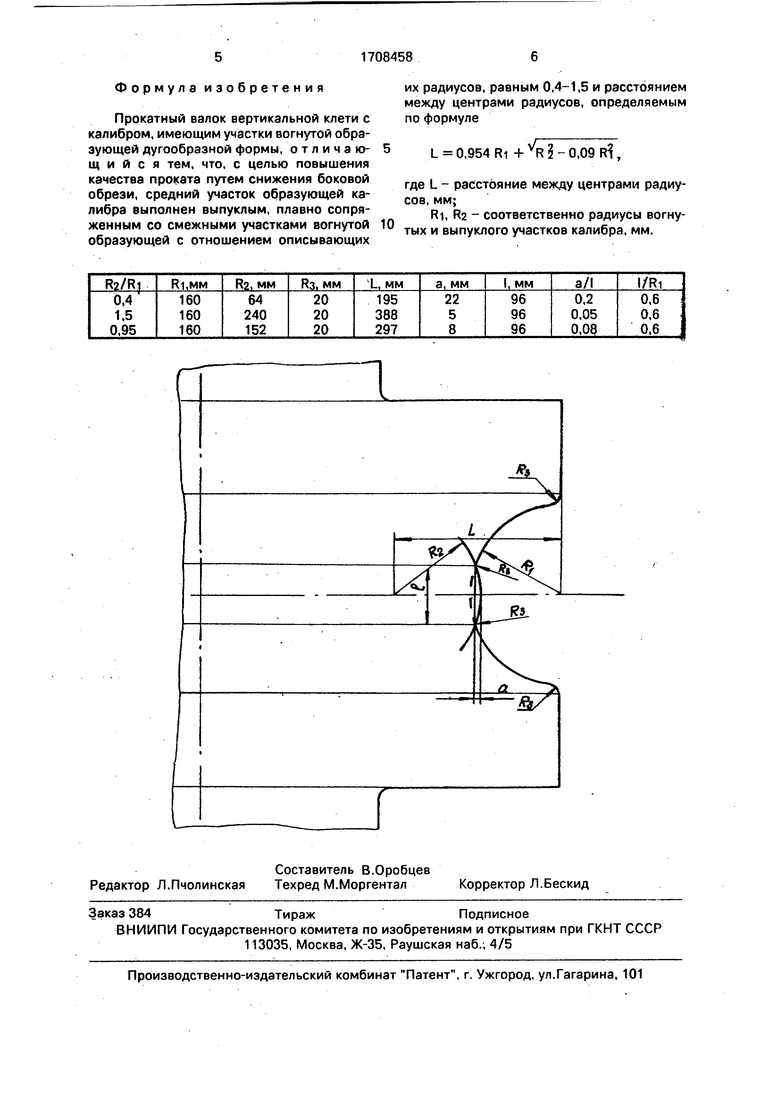

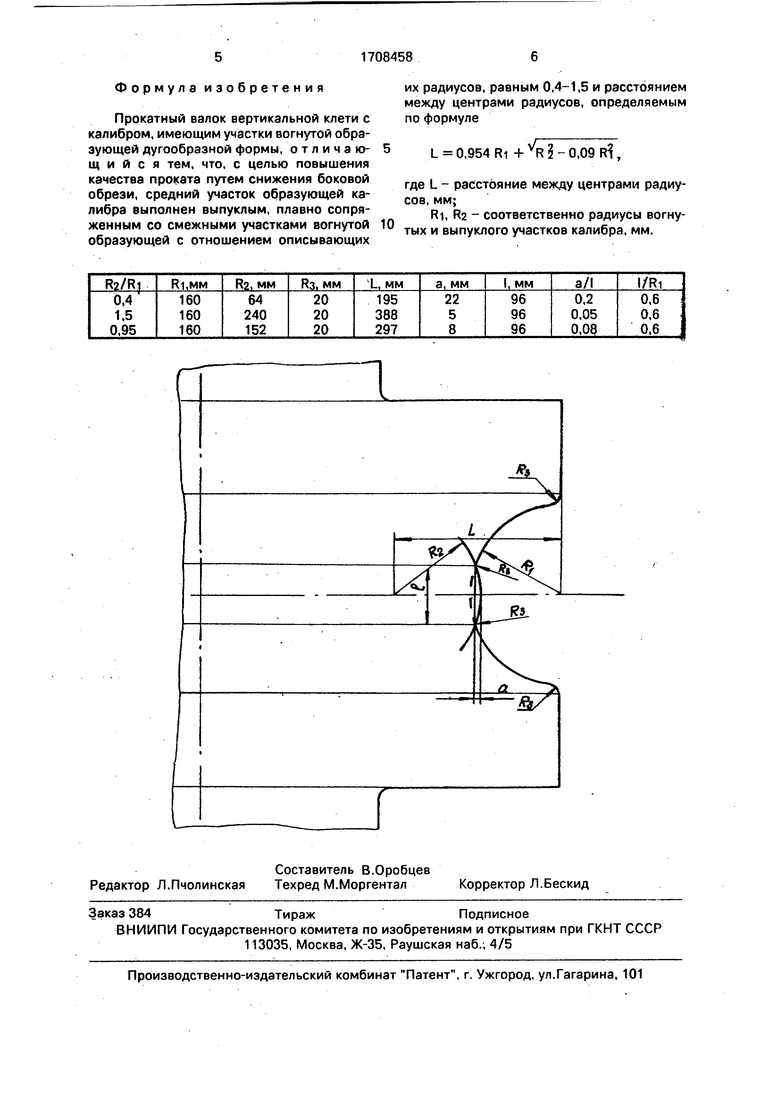

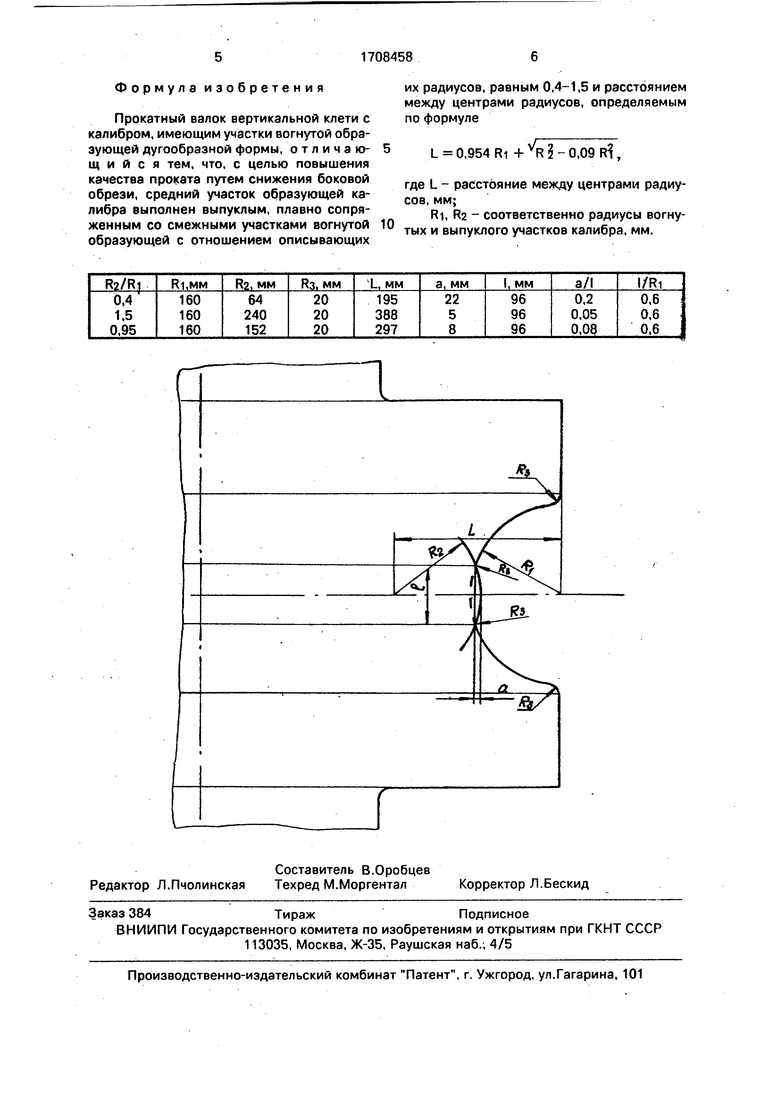

На чертеже показан прокатный валок вертикальной клети, поперечное сечение.

Бочка валка имеет калибр дугообразной формы, образующая которого описана радиусом RI, с выпуклым по радиусу R2 средним участком. Сопряжение выпуклого среднего участка со смежными участками вогнутой образующей выполнено радиусом Ra. Точки пересечения радиусов Ri и Ra, соединенные с одной стороны другой радиусом R2 а с другой стороны - хордой, длина которой I, отсекают от окружности радиусом R2 сегменте высотой а. Расстояние между

центрами радиусов Ri и Ra - L Основными параметрами, определяющими возможность построения калибра предлагаемой формы, являются RI и R2 и расстояние между их центрами L Величина радиуса сопряжения R3 задается конструктивно, чтобы обеспечить плавный переход между дугами радиусов RI и R2. Выбор величины радиуса вогнутых участков образующей RI определяется конкретными размерами прокатываемых слябов с учетом схемы деформации.

Границы рекомендуемого соотношения между R2 и RI, равные соответственно 0,4 и 1,5, определены, с одной стороны, условием обеспечения равномерного распределения напряжений по высоте боковых граней прокатываемого сляба, которое косвенно характеризуется распределением износа по длине активного участка калибра вертикального валка, а также устойчивостью раската

в горизонтальной плоскости при изменении его толщины, например, в процессе реверсивной прокатки в универсальной клети, а с другой стороны, исключением возможности получения закатов на узких гранях при обжатии прокатанного вертикальными валками сляба в горизонтальных валках.

Соотношения между R2 и RI и расстояние L вытекают из однозначно связанных с ними геометрическим построением характеристик: отношения высоты сегмента к длине отсекающей его хорды а/1 п и отношения I/RI т. В этом случае

R2/Ri (l+4n2)m/8n; (1)

L -(m/2)2 +

(2) + Ri-(m Ri/2)2 ,

Указанные выше условия выполняются, как установлено экспериментально, при п 0,05-0,20 и m 0,6. Так, при п 0,05 и m 0,6 возникает неравномерность в износе активного участка калибра вертикальных валков, заключающаяся в преимущественном симметричном износе участков калибра, соответствующих прикромочным зонам узкой грани слябов. При m 0,6 (п 0,05) в условиях реверсивной прокатки в универсальной клети с уменьшением толщины раската наблюдается- поворот раската от горизонтальной плоскости в вертикальных валках. Для калибра с параметром п 0,20 (т 0,6) возникает опасность появления растягивающих напряжений в зонах продольных ребер сляба и получения закатов на узких гранях раската при прокатке обжатого вертикальными валками раската горизонтальными валками. Кроме того, при т 0,6 также наблюдаетсяпотеря устойчивости (сваливание) раската в вертикальных валках.

Подставляя граничные значения п и m в формулу (1), получают отношение Ra/Ri 1.5-0,4.

Превышение границы рекомендуемой области выбора R2/Ri 1,5 соответствует условию а/1 0,05, что приводит к неравномерному распределению напряжений по высоте прокатываемого в вертикальных валках сляба, появлению растягивающих напряжений в средних по высоте боковой грани слоях металла. При Ra/Ri 0,4 (а/1 0,20) возникает опасность разрыва кромок в верхних и нижних слоях по высоте боковых граней сляба, вследствие растягивающих напряжений в соотствующих зонах, появляются закаты на боковых гранях после прокатки обжатого в вертикальных валках

раската в горизонтальных валках. Кроме того, комплекс ограничений, включая фиксированное расстояние (I) между центрами радиусов, соответствующее отношению

I/RI 0,6, обеспечивает устойчивое положе- . ние раската в калибре вертикальных валков в горизонтальной плоскости при изменении толщины раската по проходам.

Таким образом, указанныедиапазон соотношения радиусов R2 и RI и фиксированное расстояние между их центрами однозначно определяют построение предлагаемого калибра вертикальных валков путем улучшения формы концов и качества

5 кромок, исключая их растрескивание и, увеличивая выход годного металла.

Пример. Определение параметров калибра вертикальных валков для условий реверсивной универсальной клети. Толщина прокатываемых в вертикальных валках данной клети слябов составляет 250 мм для нереверсивного режима и 150-250 мм для реверсивного режима. Диаметр бочки 1300 мм. Допустимое обжатие в вертикальных

5 валках составляет 130 мм.

Рациональную величину радиуса RI вогнутой образующей калибра определяют исходя из условия непереполнения калибра при допустимом обжатии для сляба максимальной толщины. Согласно известным методикам и экспериментальным данным приращение толщины сляба при обжатии боковых граней гладкими вертикальными валками составляет примерно половину обжатия. В данном случае эта величина составит-: 70 мм, следовательно, максимальная толщина слябов в сечении наплывов составляет 250 + 70 320 мм. Исходя из этого, принимаем радиус RI равным половинемак0 симальной толщины, т.е. Ri 160 мм. Согласно рекомендуемому диапазону отношений R2/Ri, R2/Ri 0,4-1,5 определяют соответствующие параметры для граничных и среднего соотношений, которые

5 сведены в таблицу. Радиус сопряжений R3 принят равным 20 мм.

Экономическая эффективность от использования предлагаемой конструкции

0 прокатных валков вертикальной клети заключается в улучшении качества боковых кромок раската, как при прямой, так и реверсивной прокатке, повышении выравнивающей способности и эффективности

5 обжатия в вертикальных валках при реверсивной прокатке, улучшении формы концов раската при повышенных обжатиях по ширине, что обеспечивает снижение боковой и концевой обрези, увеличивая выход годного ( металла.

Формула изобретения

Прокатный валок вертикальной клети с калибром, имеющим участки вогнутой образующей дугообразной формы, отличающийся тем, что, с целью повышения качества проката путем снижения боковой обрези, средний участок образующей калибра выполнен выпуклым, плавно сопряженным со смежными участками вогнутой образующей с отношением описывающих

их радиусов, равным 0,4-1,5 и расстоянием между центрами радиусов, определяемым по формуле

5L 0,954 Ri + R 5 - 0,09 R,

где L - расстояние между центрами радиусов, мм;

RI, R2 - соответственно радиусы вогнутых и выпуклого участков калибра, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплект вертикальных валков | 1983 |

|

SU1091954A1 |

| Вертикальный валок универсальной клети | 1983 |

|

SU1163925A1 |

| СЛИТОК | 1999 |

|

RU2177381C2 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Валок прокатного стана | 1991 |

|

SU1773237A3 |

| Вертикальный валок реверсивной универсальной клети | 1988 |

|

SU1639812A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Способ прокатки | 1991 |

|

SU1784293A1 |

| СИСТЕМА КАЛИБРОВКИ ПЕРВЫХ ДВУХ КЛЕТЕЙ СОРТОПРОКАТНОГО СТАНА | 1992 |

|

RU2070446C1 |

Изобретение относится к технике для обработки металлов давлением, конкретно к прокатке слябов на листовых станах, имеющих в своем составе клети с вертикальными валками. Целью изобретения является повышение качества проката путем снижения боковой обрези. Средний участок калибра является выпуклым, плавно сопряженным со смежными вогнутыми участками с отношением радиусов, выпуклой и вогнутых дуг, равным 0,4-1,5, и фиксированным расстоянием между указанными радиусами, определенным по формуле. Валок позволяет увеличить выход годного. 1 ил., 1 табл.

| 0 |

|

SU304004A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1989-11-14—Подача