. со со is:)

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубопрокатный стан поперечно- винтовой прокатки | 1977 |

|

SU713627A1 |

| Привод валков рабочей клети прокатного стана | 1982 |

|

SU1026865A1 |

| Привод валков рабочей клети прокатного стана | 1982 |

|

SU1072936A1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| Прокатный стан | 1987 |

|

SU1423195A1 |

| Прокатный стан | 1988 |

|

SU1600876A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| СПОСОБ МОНТАЖА ПРОКАТНЫХ ВАЛКОВ КЛЕТИ КВАРТО | 1998 |

|

RU2131314C1 |

| Линия клети прокатного стана | 1988 |

|

SU1583198A1 |

Изобретение относится к металлургическому машиностроению, а именно к прокатному оборудованию, и может быть использовано в главной линии привода валков рабочей клети прокатного стана. Целью изобретения является повышение точности и надежности работы привода за счет снижения динамических нагрузок путем самозамыкания и регулирования напряжения замкнутого контура при изменении калибра валков. Привод рабочих валков 1 и 2 осуществляется посредством электродвигателя 23, шестеренной клети 21 и шпинделей 19 и 20. С неприводной стороны валков расположен механизм выборки зазоров, состоящий из вала, который связывает хвостовики рабочих валков, вмонтированных в подушки. Вал 13 выполнен торсионным, на концах его нарезаны цилиндрические зубья 14 и 15 с прямыми и наклонными образующими зубьев соответственно. На хвостовиках валков, а также на подвижной подушке 6 и корпусе механизма выборки зазоров закреплены коническо-цилиндрические зубчатые передачи 10,12 и 9,11, сопряженные с зубьями торсионного вала 13. Для обеспечения саморегулирования величины закручивания привода в зависимости от зазора между валками зубья 15 выполнены с переменным углом наклона образующих, определяемым по зависимости. Это позволяет увеличить жесткость привода, снизить динамические колебания его элементов, а также уменьшить действующие контактные и изгибные напряжения в трансмиссии. 1 з.п. ф-лы, 1 ил., 1 табл.

выборки зазоров, состоящий из вала, который связывает хвостовики рабочих валков, вмонтированных в подушки. Вал 13 выполнен торсионным, на концах которого нарезаны цилиндрические зубья 14 И 15 с прямыми и наклонными образующими зубьев соответственно. На хвостовиках валков, а также на подвижной подушке 6 и корпусе меха- низма выборки зазоров закреплены ко- ническо-цилиндрические зубчатые передачи 10,12 и 9,11, сопряженные с

Изобретение относится к металлургическому машиностроению, а именно к прокатному оборудованию, и может быть использовано в главной линии - привода валков рабочеЯ клети прокатного стана.

Цель изобретения - повышение точности и надежности работы привода за счет снижения динамических нагру- зок путем самозамыкания и регулирования напряжения замкнутого контура при изменении калибра валков.

На чертеже показана кинематическа схема привода валков рабочей клети прокатного стана.

Привод валков рабочей клети прокатного стана содержит валки 1 и 2, хвостовики 3 и А которых смонтированы в неподвижной 5 и подвижной 6 подушках, размещенных в проемах станины 7 рабочей клети, К станине 7 рабочей клети с неприводной стороны закреплен корпус 8, внутри которого размещены зубчатые коническо-цилинд- рические передачи 9,10 и 11,12 (зубчатые колеса), связанные между собой зубчатым валом 13, имеющим с одной стороны прямые 14, а другой стороны наклонные 15 образующие зубь ев. Опоры 16 зубчатых колес 11 и 12 жестко закреплены посредством болтов 17 на подвижной подушке 6 валка 2, которая перемещается нажимным устройством 18. Опоры зубчатых колес 9,10 и вала 13 установлены в корпусе 8.

Со стороны привода валки 1 и 2 через шпинделя 19 и 20 соединены с шестеренной клетью 21, которая посредством зубчатой муфты 22 связана с электродвигателем 23.

Для обеспечения саморегулирования величиной закручивания привода в зависимости от зазора между валками

зубьями торсионного вала 13. Для .- обеспечения саморегулирования величины закручивания привода в зависимости от зазора между валками зубья 15 выполнены с переменным углом наклона образующих, определяемым по зависимости. Это позволяет увеличить жесткость привода, снизить динамические колебания его элементов, а также уменьшить действующие контактные и изгибные напряжения в трансмиссии. 1 з.п. ф-лы, 1 ил., 1 табл.

с

0

1 и 2, зубья 15 вала 13 выполнены с переменным углом наклона образующих в соответствии со следующей зависимостью:

(, arctg ,

где ц| - требуемый в зависимости от зазора между валками угол закручивания привода; угол закручивания привода

предыдущей требуемому; - расстояние равное величине перемещения валка от исходного положения к требуемому или длина наклонного участка зубьев вала; d - делительный диаметр зубчатого колеса 11.

Работа привода валков рабочей клети прокатного стана осуществляется следующим образом.

В исходном положении валки 1 и 2 с неприводной стороны кинематически незамк Нуты, так как между зубьями колеса 11 и вала 13 имеются гарантированные зазоры. При перемещении . подвижной подушки 6 в требуемое поло-, жение совместно с ней перемещаются зубчатые колеса 11 и 12. При этом за счет наклона образующих зубьев 15 вала 13 зубчатое колесо 11, связанное с валком 2 посредством зубчатых колес 12 поворачивается, выбирает угловые зазоры в соединениях, закручивает и кинематически самозамыкает систему силового потока привода, включающую верхний валок 2, верхний шпиндель 0, шестеренную клеть 21, нижний шпиндель 19, нижний валок 1, зубчатые колеса 10,9 зубчатый вал 13 с прямьми 14 и наклонньми 15 образующими зубьев, зубчатые колеса 11,12.

Вращение валкам 1 и 2 передается от главного электродвигателя 23 че- рез зубчатую муфту 22, шестеренную клеть 21 и шпинделя 19 и 20.

В период прокатки для обеспечения саморегулирования величиной закручивания привода в зависимости от зазора между валками зубья 15 вала 1 выполнены с переменным углом наклона образующих в соответствии с представленной зависимостью. Это позволяет уменьшить или увеличить жесткость привода для чистовых или черновых проходов.

Вследствие закручивания и кинематического самозамыкания силового потока привода увеличивается его жесткость и снижаются динамические колебания, -что способствует повышению надежности привода. Кроме того, благодаря саморегулированию величиной закручивания привода в зависимости от абсолютного обжатия металла и зазора между валками стабилизируются динамические нагрузки в чистовых проходах, что способствует повышению надежности работы привода в целом.

Пример. Привод валков рабочей клети прокатного стана приведен на примере блфминга 950, который содержит рабочие валки 1 и 2 диаметром d 930-1035 мм, длиной 1 2400 мм. Хвостовики 3 и 4 валков смонтированы в неподвижной 5 и подвижной подушках 6, размещенных в проемах станины 7 рабочей клети. На станине 7 рабочей клети с неприводной стороны установ - лен корпус 8, внутри которого рйзме- щены зубчатые передачи 9 и 10 и 11, 12, связанные между собой зубчатым валом 13. Зубчатые колеса 9 и 11 используются стандартные (ГОСТ 13755 68) а колеса 10 и 12 изготовлены в соответствии с ГОСТ 13754-68. Зубчатый вал 13 имеет с одной стороны прямые 14, ас другой стороны - наклонные 15 образующие зубьев. Опоры 16 зубчатых колес 11 и 12 жестко закреплены посредством болтов 17 на перемещаемой подушке 6 валка 2. Скорость установки верхнего валка составляет 180 мм/с, максимальный раствор валко 1020 мм, максимальный рабочий раствор валков 900 мм, уравновешивание верхнего валка гидравлическое. Опоры зубчатых колес 9,10 и вала 13 установлены в корпусе 8. Скорость прокатки V 1,1-4,6 м/с, максимальное

давление металла на валки Р 10,5МН, частота вращения валков регулируется в пределах 0-60-110 об/мин.

Со стороны привода валки 1 и 2 через универсальные шпинделя 19 и 20, допускаемый крутящий момент которых MJ 1,9 МН М, соединены с шестеренной клетью 21, которая посредством

зубчатой муфты 22 связана с электродвигателем 23 мощностью 10800 кВт. Для обеспечения саморегулирования величиной закручивания привода в зависимости от зазора между валками

1,2 зубья 15 вала 13 выполнены с переменным углом наклона образующих. Здесь прямолинейные участки зубьев чередуются с наклонными, их длина ulj, всего четыре наклонных участка.

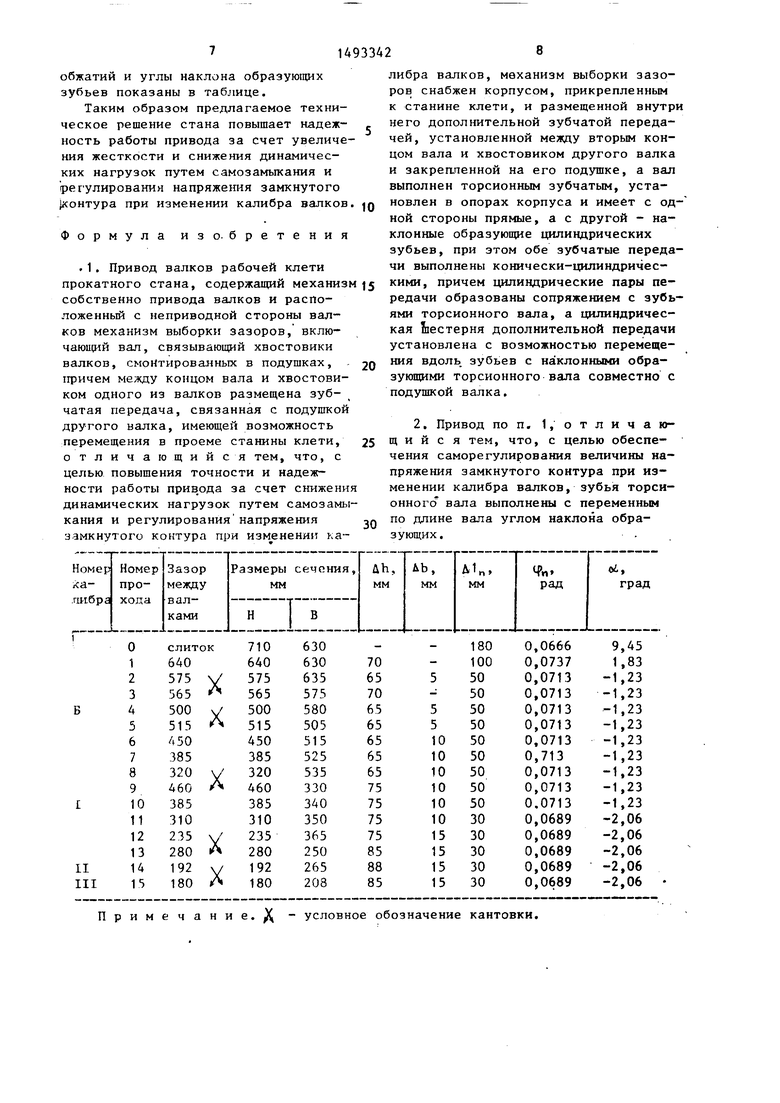

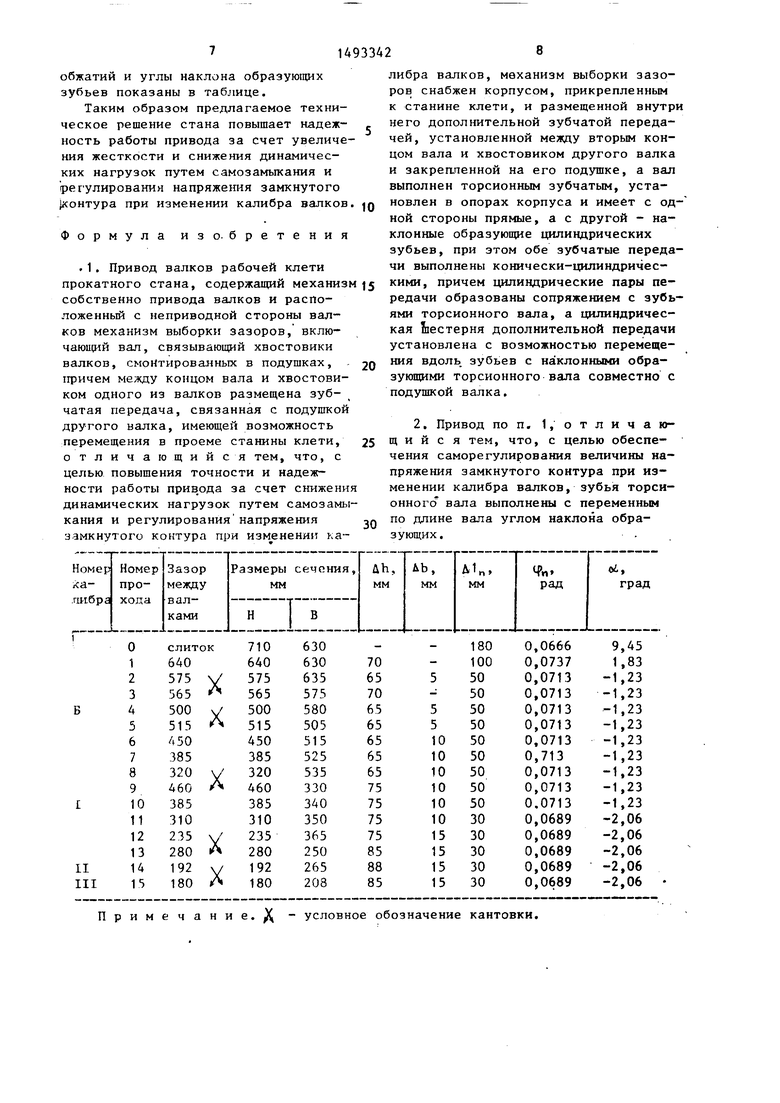

Угол наклона определяется в соответствии с представленной зависимостью. В таблице представлены результаты расчета угла наклона образующих зубьев вала для каждого участка при

d( 900 мм. Перед началом прокатки производится предварительная выборка зазоров в соединениях привода за счет первого наклонного участка М, 180 мм, которая производится

при опускании валка до зазора, равного 900 мм. Затем при дальнейшем опускании валка 2 до зазора Н 640 мм производится, дополнительное, закручивание привода на втором

наклонном участке &1, 100 мм.

Максимальная величина закручивания

привода производится в первом проходе для обеспечения наибольшей жесткости привода при черновой прокатке слитка и снижения при этом динамических колебаний его элементов. Для стабилизации динамических составляющих нагрузок в последующих проходах при прокатке уже раската

необходимо уменьшать величину закручивания привода. Это выполняется на двух наклонных участках й1з 50 мм и Л1 30 мм, углы Hit наклона противоположны первым двум участкам наклона образующих зубьев вала 13, на это указывает знак - при угле об. При этом за счет закручивания и кинематического самозамыкания силового потока привода повы-, шается его жесткость и снижаются ди- намические нагрузки, что ведет к снижению контактных и нзгибных напряжений в его элементах и тем самым по- вьш1ается надежность привода. Режим

обжатий и углы наклона образующих зубьев показаны в таблице.

Таким образом предлагаемое техническое решение стана повышает надежность работы привода за счет увеличения жесткости и снижения динамических нагрузок путем самозамыкания и регулировании напряже1шя замкнутого )контура при изменении калибра вгшков.

Формула изо. бретения

.1. Привод валков рабочей клети прокатного стана, содержащий механизм собственно привода валков и расположенный с неприводной стороны валков механизм выборки зазоров, включающий вал, связывающий хвостовики валков, смоНтироваяных в подушках, гфичем между концом вала и хвостовиком одного из валков размещена зубчатая передача, связанная с подушкой другого валка, имеющей возможность перемещения в проеме станины клети, отличающийся тем, что, с целью повышения точности и надежности работы за счет снижения динамических нагрузок путем самозамыкания и регулирования напряжения замкнутого контура при изменении ,а

либра валков, механизм выборки зазоров снабжен корпусом, прикрепленным к станине клети, и размещенной внутри него дополнительной зубчатой передачей, установленной между вторым концом вала и хвостовиком другого валка и закрепленной на его подушке, а вал выполнен торсионным зубчатым, установлен в опорах корпуса и имеет с од- ной стороны прямые, а с другой - наклонные образующие цилиндрических зубьев, при этом обе зубчатые передачи выполнены конически-цилиндрическими, причем цилиндрические пары передачи образованы сопряжением с зубьями торсионного вала, а цилиндрическая Ьестерня дополнительной передачи установлена с возможностью перемещения вдоль, зубьев с наклонными образующими торсионного вала совместно с подушкой валка,

| Привод валков рабочей клети прокатного стана | 1985 |

|

SU1271596A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Привод валков рабочей клети прокатного стана | 1982 |

|

SU1072936A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-15—Публикация

1987-06-02—Подача