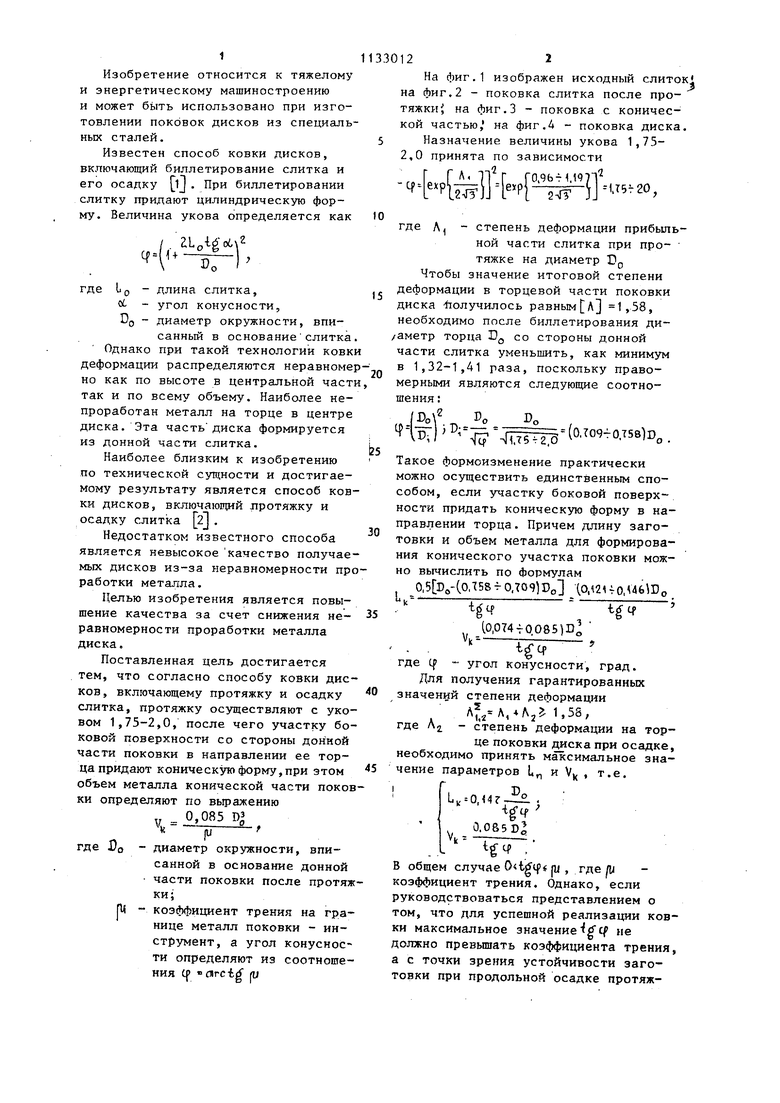

1 Изобретение относится к тяжелому и энергетическому машиностроению и может быть использовано при изготовлении поковок дисков из специальных сталей, Известен способ ковки дисков, включающий биллетирование слитка и его осадку lj . При биллетировании слитку придают цилиндрическую форму. Величина укова определяется как /. aL,g-o6s2 где LQ длина слитка, 0 - угол конусности, DO - диаметр окружности, вписанный в основаниеслитка Однако при такой технологии ковк деформации распределяются неравноме но как по высоте в центральной част так и по всему объему. Наиболее непроработан металл на торце в центре диска. Эта частьдиска формируется из донной части слитка. Наиболее близким к изобретению по технической сздцности и достигаемому результату является способ ков ки дисков, включающий лротяжку и осадку слитка 2j . Недостатком известного способа является невысокое качество получае мых дисков из-за неравномерности пр работки металла. Целью изобретения является повышение качества за счет снижения неравномерности проработки металла диска. Поставленная цель достигается тем, что согласно способу ковки дис ков, включающему протяжку и осадку слитка, протяжку осуществляют с уко вом 1,75-2,0, после чего участку бо ковой поверхности со стороны донной части поковки в направлении ее торца придают коническую форму, при этом объем металла конической части поко ки определяют по выражению V Dl k ju где DO - диаметр окружности, вписанной в основание донной части поковки после протя ки; Д( - коэффициент трения на гра нице металл поковки - инструмент, а угол конуснос ти определяют из соотноше ния Cj arci fu 12 На фиг.1 изображен исходный слиток на фиг.2 - поковка слитка после протяжки на фиг.З - поковка с конической частью, на фиг.4 - поковка диска. Назначение величины укова 1,732,0 принята по зависимости Г Г if Г ГО.5Ьт1Л 71 ).p - ;j r-}J-U5 20, где Л, - степень деформации прибыльной части слитка при протяжке на диаметр D Чтобы значение итоговой степени деформации в торцевой части поковки диска -получилось равным л 1,58, необходимо после биллетирования диаметр торца D со стороны донной части слитка уменьшить, как минимум в 1,32-1,41 раза, поскольку правомерными являются следующие соотношения : /Го DO DO (. Такое формоизменение практически можно осуществить единственным способом, если участку боковой поверхности придать коническую форму в направлении торца. Причем длину заготовки и объем металла для формирования конического участка поковки можно вычислить по формулам 0,5 ВоЧоЛ58 f ОД09)Го (0,, (.0,074т0. где ср - угол конусности, град. Для получения гарантированных значений степени деформации 1,58, 2 - степень деформации на торце поковки диска при осадке, необходимо принять максимальное значение параметров Ln и V , т.е. Lk,o,4r .OS5D2 tg:C ; в общем случае р , где /U коэффициент трения. Однако, если руководствоваться представлением о том, что для успешной реализации ковки максимальное значение gcf не должно превьппать коэффициента трения, а с точки зрения устойчивости заготовки при продольной осадке протяж3ка при формировании конического участка заготовки должна быть мини мальной, то из условия при jU --Пюх необходимое значение параметра irfcf принимается равным коэффициенту тр ния, т.е. tf - qrctrf U Для оценки положительного эффек та предлагаемого способа проведены сравнительны испытания на модулях из аустенитной стали ЭИ-481. Отличие предлагаемого способа от извес ного состоит в том, что после прот ки слитка с уковом 1,75-2,0 участку боковой поверхности со стороны донной части придается коническая форма в направлении торца, при это объем металла конического участка /рассчитывается по формуле 0,08 5 РО г а угол конусности определяют из соо ношения д где DQ - диаметр окружности, вписа ной в основание корпуса .слитка, 11 - коэффициент трении. Испытания проводились на литых заготовках из стали ЭИ-481, выполне ных в виде усеченного конуса с соот ношением размеров,-соответствующих слитку конструкции массой 1,8 т для ковки дисков. Исходные заготовки имели длину Ьд- 78 мм, наименьший диаметр DO 2 мм, наибольший диаметр О, 58 мм. Расчет параметров заготовки: угол конусности Ср arctg j.i arctg 0, объем конической 12 0,08 5 О° О.) части М)94мм -, igCf0,42 длина присечки для оформления кони4V,; 4М4994 ,ескогоу,.с,ка 8..,. Нагрев заготовок под ковку до температуры 1150 С производился в газовой камерной печи. Биллетирование заготовок на диаметр мм (фиг.2), ковка конического участка (фиг.3) и осадка осуществлялись под пневматическим молотком с массой падающих частей 100 кг. Ковка производилась по двум вариантам: с оформлением (новый способ) и без оформления (штатная технология) конических участков, t Из сравнения макроструктуры металла поковок дисков можно сделать вывод о том, что при ковке новым способом во всем объеме поковки диска наблюдается достаточно однородная хорошо продеформированная структура металла, в то время как после ковки по штатной технологии в донной части поковки диска на расстоянии до 30 % ее высоты обнаруживается крупнозернистая структура метал ла. По сравнению с известным объектом использование предлагаемого изобретения позволяет повысить ка-чество получаемых поковок дисков за счет снижения неравномерности проработки металла по объему поковки диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок | 1982 |

|

SU1091972A1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| Способ ковки поковок | 1988 |

|

SU1608005A1 |

| Способ ковки дисков турбин изСлиТКА | 1979 |

|

SU846051A1 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| Способ ковки крупных поковок типа прокатных валков | 1981 |

|

SU980917A1 |

| Способ получения поковок типа пластин | 1983 |

|

SU1159706A1 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| Способ ковки поковок типа валов | 1991 |

|

SU1816242A3 |

СПОСОБ .КОВКИ ДИСКОВ, включа-, юпщй протяжку и осадку слитка, от-, личающийся тем, что, с целью .повышения качества за счет снижения неравномерности проработки металла, протяжку осуществляют с уковом 1,75-2,0, после чего участку боковой поверхности со стороны донной части поковки в направлении ее торца придают коническую форму, при этом объем металла конической части поковки определяют по вьфажению: v Dj k (U . где D - диаметр окружности, вписанной в основание донной части поковки после про- . тжкки; (У - коэффициент трения на граСП С нице металл поковки - инструмент, а угол конусности определяют из соотношения jCf-arct U .;

Р

Aff

Ф{/г.2

Фиг.д

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ковкакрупных поковок | |||

| Под ред | |||

| В.Н.Трубина | |||

| Свердловск, Машгиз, 1962, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Генерсон И.Г | |||

| Поковки из специальных сталей | |||

| Л., Машиностроение, 1967, с | |||

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

Авторы

Даты

1985-01-07—Публикация

1982-09-24—Подача