;о

)

110 Изобретение относится к литейному производству, в частности к спо собам приготовления литейных красок, используемых преимуцественио для получения металлокерамического слоя на отливках. Известен способ приготовления литейной краски путем смешивания в краскомешалке сыпучих составляющих компонентов с водой ti. Недостатком этого способа являетс то, что в нем не учитывается возможность взаимодействия некоторых сыпучих компонентов с водой, что не позволяет использовать это взаимодей ствие для улучшения технологических свойств краски. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ приготовления литейной краски, используемой для получения металлокерамическо го слоя на отливкак, включающий заливку в краскомешалку воды, введение рафиниров анного алкиларилсульфоната,, загрузку борной кислоты, кварцевого песка и введение нейтрализованного черного контакта при непрерывном перемешивании составляюш 1Х компонентов В указанном способе компоненты краски выполняют следующие функции: вода - дисперсионная среда, рафинированный алкиларилсульфонат (ДС-РАС ) пенообразователь, борная кислота зернистый растворимый модификатор, кварцевый песок - зернистый наполнитель, нейтрализованный черный контакт (НЧК 1 - пеногаситель 2 1. Данный способ хотя и предусматривает определенную последовательность введения всех составляющих компонен.тов краски, однако эта последователь ность введения компонентов не является оптимальной. Борная кислота, частично растворяясь в воде, является .связующим кра ки. Однако при введею1и ее после ДС-РЛС она имеет растворимость ниже, чем в чистой воде. Это происходи потому, что пенообразователь, адсорбируясь на зернахмодификатора, образует пленку, обволакивающую зерна и замедляющую или полностью блокирующую растворимость модификатора. Как следствие этого растворимость модификатора в воде, которая для бор ной кислоты при равна 5,04%, в водном растворе пенообразователя ДС-РАС, едва достигает 2,7%. Приэто 2 риготовленная краска имеет не удоветворительные технологические свойтва, в частности плохую кроющую спообность, из-за чего процесс нанесеия краски существенно удлиняется, также весьма низкую прочность покытия, полученного на основе такой раски. Оно растрескивается, часично осыпается при транспортировке сборке формы, засоряет металл отивки. Цель изобретения - улучшение кроюей способности и повьщ1ение прочноси образуемого краской покрытия, Поставленная цель достигается тем, то согласно способу приготовления литейной краски, используемой преимущественно для получения металлокерамического слоя на отливках, включа1ющему заливку в краскомешалку воды, введение рафинированного алкиларилсульфоната, загрузку борной кислоты, кварцевого песка и введение нейтрализованного черного конгакта при их непрерьшном перемешивании, борную кислоту в количестве, равном ее предельной растворимости в воде при температуре приготовления краски, загружают перед введением рафинированного алкиларилсульфоната, а остальное количество борной кислоты загружают после введения рафинированного алкиларилсульфоната, Предварительное введение модификатора в воду способствует относительно высокой его растворимости, достигающей при интенсивном перемешивании предельной при данной температуре. Загрузка модификатора в количестве, меньшем предела растворимости, нецелесообразна, так как ухудшаются свойства краски вследствие малой концентрации связующего. При загрузке модификатора в количестве, большем предела растворимости {например, всего количества борной кислоты ), резко снижается пенообразующая .способность пенообразователя, поскольку часть его расходуется на создание адсорбционной пленки на зернах модификатора и не у шствует в образовании пены. Это вызывает необходимость увеличивать содержание пенообразователя в краске, что нежела.тельно с точки зрения влияния его на пропитку керс1мйческого покрытия жидким металлом., . Образующийся в результате сгорания пенообразователя негорючий остаток ухудшает смачива-

3(J

OMor.Tij черен иаполянтсля жидким металлом, заполняет поры керамического гЕокрытия, нрепятствуя проникновению в них металла.

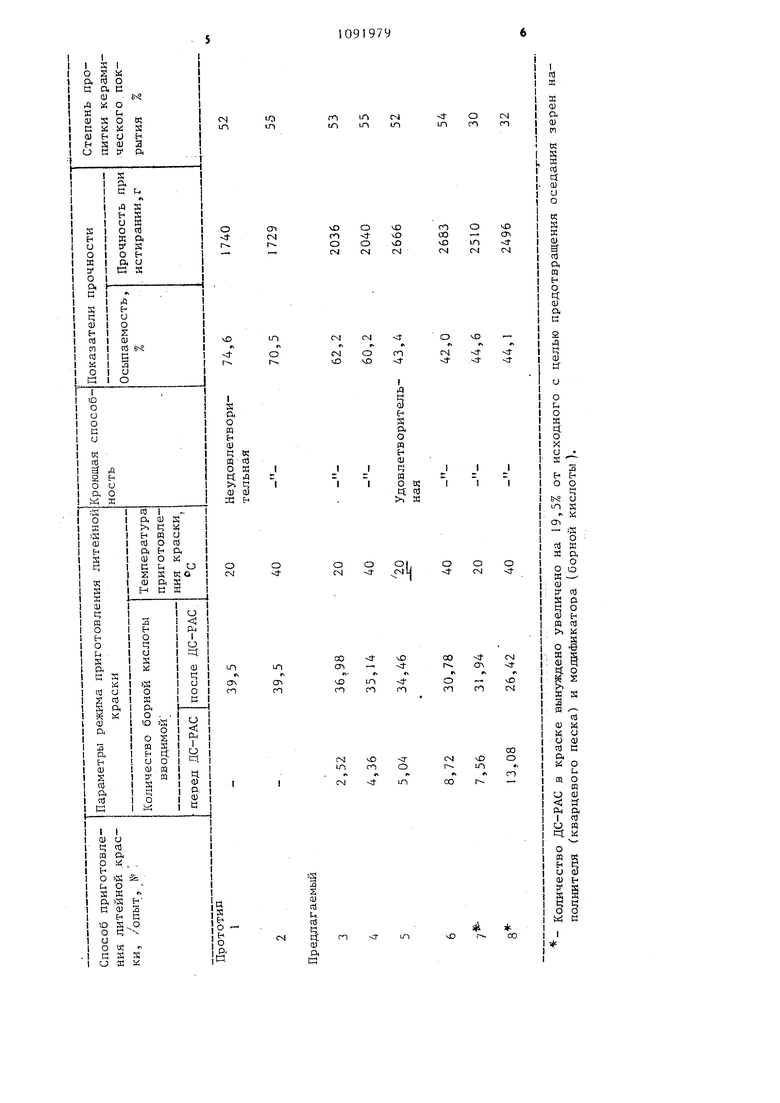

В идентичных условиях проводят сопоставительный анализ способа приготовления литейной краски по изобретению и по прототипу. Испытьшают краску, содержащую, мас.%: кварцевый песок 55,7; борная кислота 15,3; ДС-РАС 0,3; ЛЧК 0,08; вода 38,62,

Краску готовят в баке с турбинной мешалкой при различной температуре воды (тейпер атура пригот овления краски ). В Предлагаемом способе приготовления краски количество борной кисло.ты, вводимой перед введением пенообразователя, составляет 50, 100 и 150% от предела ее растворимости в воде при температуре приготовления краски. Раствоиимость борной кислоты в воде при 20с равна 5,04%, а при 40°С - 8,72%.

Краски, приготовленные различными способами, оценивают по кроющей способности и.прочности. Кроющую способность краски оценивают при нанесе94

НИИ ее пульверизатором на литейные стержни с температурой поверхности . Полученное в результате на стержнях покрытие (во всех опытах толщиной 3,0-3,2 мм испытывают на осыпаемость по ГОСТ 2189-62 и оценивают осыпавшуюся массу краски в процентах к израсходованной при нанесении. Покрытия испытьшают также на прочность при истирании по ГОСТ 10772-78, для чего их наносят пульверизатором на матовое стекло, нагретое до ,

Далее стержни с покрытием устанавливают в литейную форму и заливают ее чугуном эвтектического состава при 1250°С Из полученных отивок готовят образцы для измерения толщины металлокерамического слоя с целью определения степени пропитки керамического покрытия металлом. Этот показатель оценивают в процентах как отношение толщины металлокерамического слоя к толщине соответстующего керамического покрытия.

Результаты экспериментов привеены в таблице.

«

qj Я Л

Ш

H Как видно из таблицы, при введеНИИ борной кислоты после ДС-РАС(опы ты 1 и 21 и перед ДС-РАС, но в количестве, меньшем предельной ее растворимости при температуре приготовления краски (опыты 3 и 4/, краска характеризуется неудовлетворительной кроющей способностью. В результате покрытие на стержнях имеет под теки и одновременно наблюдаются неокрашенные участки стержня. Для получения на стержнях керамического покрытия .толщиной 3 мм требуется дл краски в опытах I и 2 пятикратное нанесение, а для краски в опытах 3 и 4 - трехкратное. Осыпаемость крас ки, приготовленной по прототипу (оп ты 1 и 2/, высока, и находится в пределах 70,5-74,6%. Для исдирания этих покрытий необходимо не более 1740 г песка. Введение борной -кислоты перед ДС-РАС даже в количестве, меньшем предела растворимости (опыты 2 и 3 /, несколько повьшает прочность покрытия: осыпаемость сни жается на 14,5-16,6%, а прочность при истирании повышается на 17-18%. При введении борной кислоты перед ДС-РАС в количестве, равном(опы ты 5 и 6 шш большем (опыты 7 и S) предела ее растворимости, резко улуч шается кроющая способность краски и как следствие, покрытие получается ровным, без подтеков; наносится слоем 3,0-3,2 мм за 1-2 раза. Прочность этих покрытий выше, чем в опытах 1 И 2. Осыпаемость их снижается в сред нем в 1,67 раза, а прочность при истирании повышается на 30-54%. При этом прочность покрытий в опытах 7 и 8 несколько ниже, чем в опытах 5 и 6. Это связано с отрицательным влиянием большого количества ДС-РАС, вводимого в краску дополнительно fсверх рассчетного I для повышения ее седиментационной устойчивости, поскольку при избытке борной кИслоты в воде ДС-РАС в расчетном количестве не дает достаточного количества пены. Добавка ДС-РАС сверх расчетного количества отрицательно влияет на пропитьшаемость керамических покрытий жидким металлом.tiB опытах 1-6 степень пропитки составляет 52-55%, а в опытах 7 и 8 только 30-32%, т.е. в 1,71,8 раза меньше. Отрицательньш эффект проявляется еще значительнее, вплоть до отсутствия пропитки, если всю борную кислоту вводить перед ДСРАС с соответствующим увеличением содержания последнего на 30-37%. Исходя из приведенных результатов оптимальным количеством борной кислоты, загружаемой в краскомешалку перед ДС-РАС, следует считать количество, равное пределу ее растворимости при температуре приготовления. Реализация изобретения позволяет на 15-20% повысить производительность труда на участках окраски стержней итейных цехов, снизить на 30% расод краски, применяемой для получеия металлокерамического слоя на отивках, повысить качество выпускаеой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1986 |

|

SU1380830A1 |

| Покрытие для стержней | 1983 |

|

SU1106574A1 |

| Состав теплоизоляционного покрытия для кокилей | 1985 |

|

SU1311837A1 |

| Комплексный пенообразователь для изготовления литейных форм и стержней | 1988 |

|

SU1583208A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Жидкая самотвердеющая смесь | 1979 |

|

SU837551A1 |

| Жидкая самотвердеющая смесь для изготовления литейных стержней и форм | 1986 |

|

SU1386351A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1435366A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1076179A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ ЛИТЕЙНОЙ КРАСКИ, используемой преимущественно для получения металлокерамичес- кого слоя на отливках, включающий заливку в краскомешалку воды, введение рафинированного алкиларилсульфоната, загрузку борной кислоты, кварцевого песка и введение нейтрализованного черного контакта при непрерьшном их перемешивании, отличающийся тем, что, с целью улучшения кроющей способности и повьшения прочности образуемого краской покрытия, борную кислоту в количестве, равном ее предельной растворимости в воде при температуре приготовления краски, загружают перед введением рафинированного алкиларилi сульфоната, а остальное количество борной кислоты загружают после вве(Я дения рафинированного алкиларилсульфонята.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Противопригарное покрытие для литейных форм и стержней | 1981 |

|

SU939156A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Киселев В.Н., Голонкова Л.В | |||

| Изложницы с металлокерамическим покрытием: -В сб | |||

| Технология, организация и механизация литейного производства | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| ЦНИИТЭИ, М., 1982, | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1984-05-15—Публикация

1982-11-09—Подача