1-1

Изобретение относится к литейному производству, в частности к теплоизоляционным покрытиям для кокилей при отливке чугунных прокатных валков ,

Цель изобретения - улучшение качества валков за счет повышения пористости и кроющей способности покрытия .

В качестве углеродсодержащего наполнителя в покрытии используется лигнин, являющийся отходом гидролиз- но-дрожжевого производства.Теплотворная способность лигнина 4000 ккал/кг, теплоемкость 0,21 ккал/кг-град и v плотность 1150-1300 кг/м (в зависимости от влажности). Лигнин является пористым материалом и благодаря большому количеству летучих способствует образованию дополнительных пор при сушке покрытия. Химический состав лигнина, мас.%: зола 1,4-4,0; летучие 66-72; С 27-30. Состав летучих лигнина, об.%: СО 16-27; СО 22-26; С„Н 1-2; СН4 22-29; H.J 23-29; Nj 2-4.

В качестве теплоизоляционного на- пол нителя использован асбестовый порошок: асбест хризотиловый марки VII; асбест марки А57; асбест волокнистый .

Кроме того, асбестовый порошок способствует улучшению седиментаци- онной устойчивости покрытия и его кроющей способности. Перед использованием он замачивается в течение суток.

В качестве органического связующего используются связуюпще I1-II1 группы класса Б: декстрин, патока, концентраты сульфитно-дрожжевой . бражки, пектиновый клей. Кроме того, органические связующие при высоких температурах обеспечивают на поверхности раздела металл - форма создание восстановительной атмосферы, что препятствует образованию химического пригара.

Паста рафинированная алкилсульфо- нат натрия (паста РАС) является поверхностно-активным веществом (ПАВ). Она способствует повышению седимен- тационной устойчивости и кроющей способности покрытия, а также участвует в формировании пористости покрытия. Пасту. РАС общей формулы (п 2пч-1 з я получают при суль- фонировании керосинового или газой-

7-2

левого дистиллята нефти, Функциональная сульфогруппа обеспечивает растворимость пасты РАС в нейтральных, кислых и щелочных водных раст- . ворах.

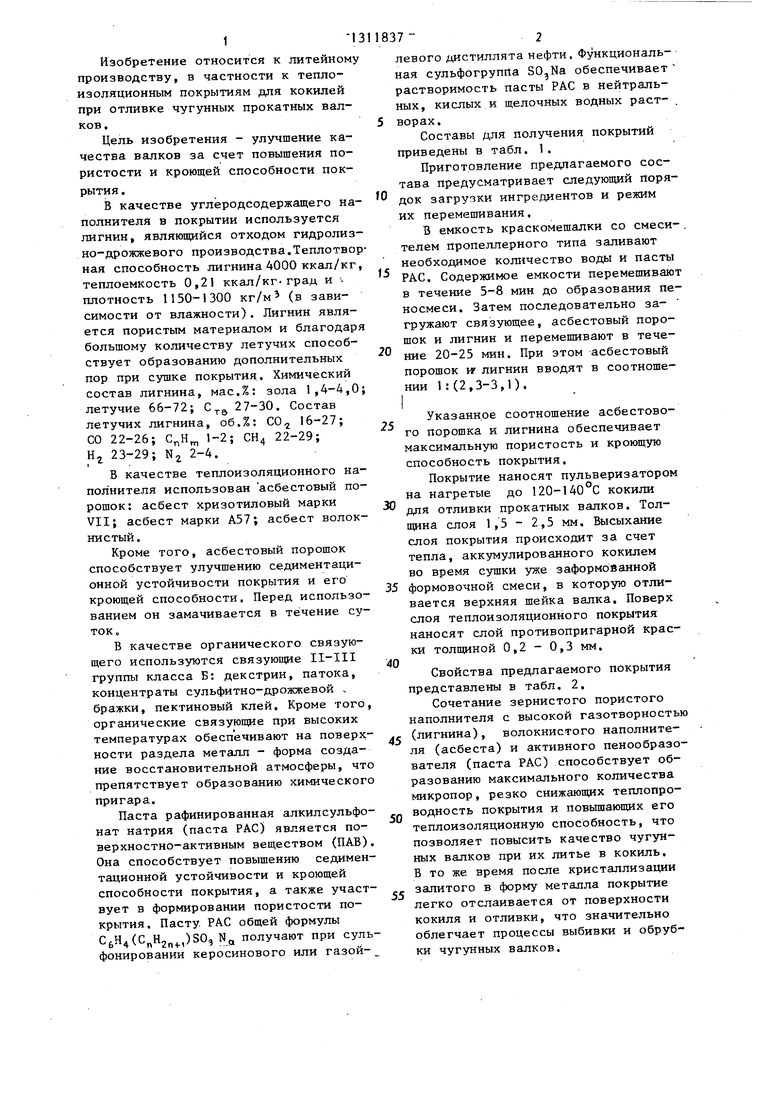

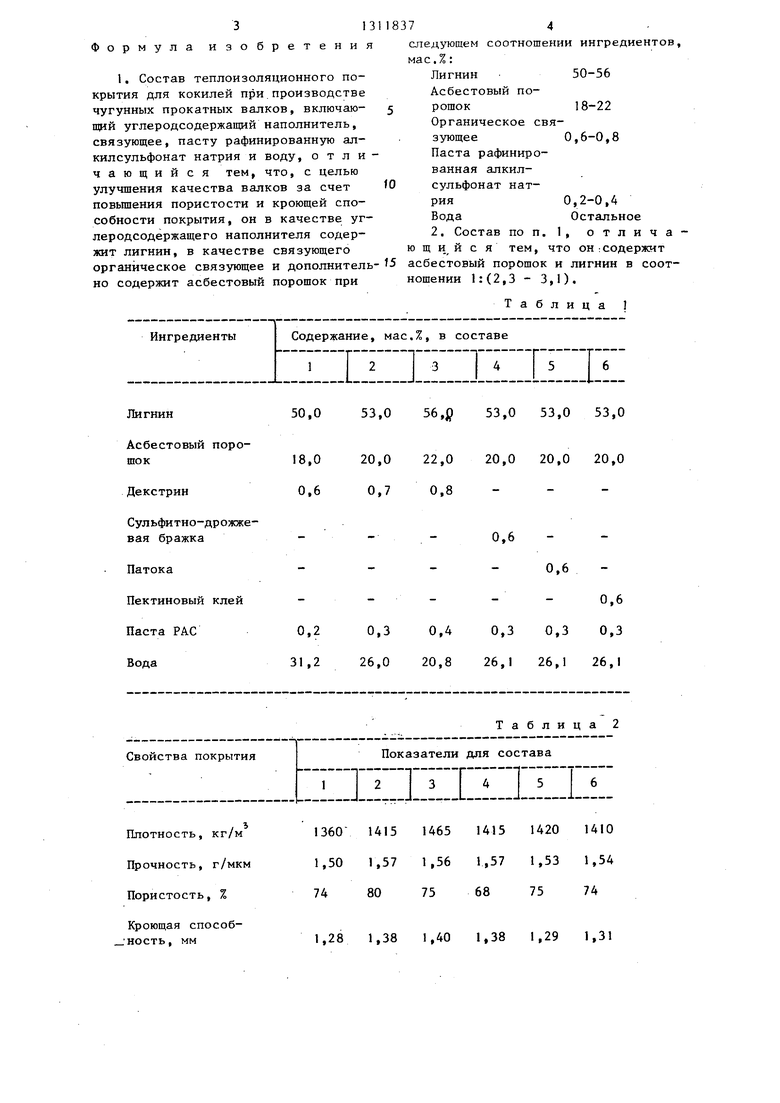

Составы для получения покрытий приведены в табл. 1.

Приготовление предлагаемого состава предусматривает следующий порядок загрузки ингредиентов и режим их перемешивания,

В емкость краскомешалки со смеси-. телем пропел-перного типа заливают необходимое количество воды и пасты РАС. Содержимое емкости перемешивают в течение 5-8 мин до образования пе- носмеси. Затем последовательно загружают связующее, асбестовый порошок и лигнин и перемешивают в течение 20-25 мин. При этом асбестовый порошок 1У лигнин вводят в соотношении 1:(2,3-3,1),

5

0

5

0

5

0

5

Указанное, соотношение асбестового порошка и лигнина обеспечивает максимальную пористость и кроющую способность покрытия.

Покрытие наносят пульверизатором на нагретые до 120-140°С кокили дпя отливки прокатных валков. Толщина слоя 1,5 - 2,5 мм. Высыхание слоя покрытия происходит за счет тепла, аккумулированного кокилем во время сушки уже заформованной формовочной смеси, в которую отливается верхняя шейка валка. Поверх слоя теплоизоляционного покрытия наносят слой противопригарной краски толщиной 0,2 - 0,3 мм.

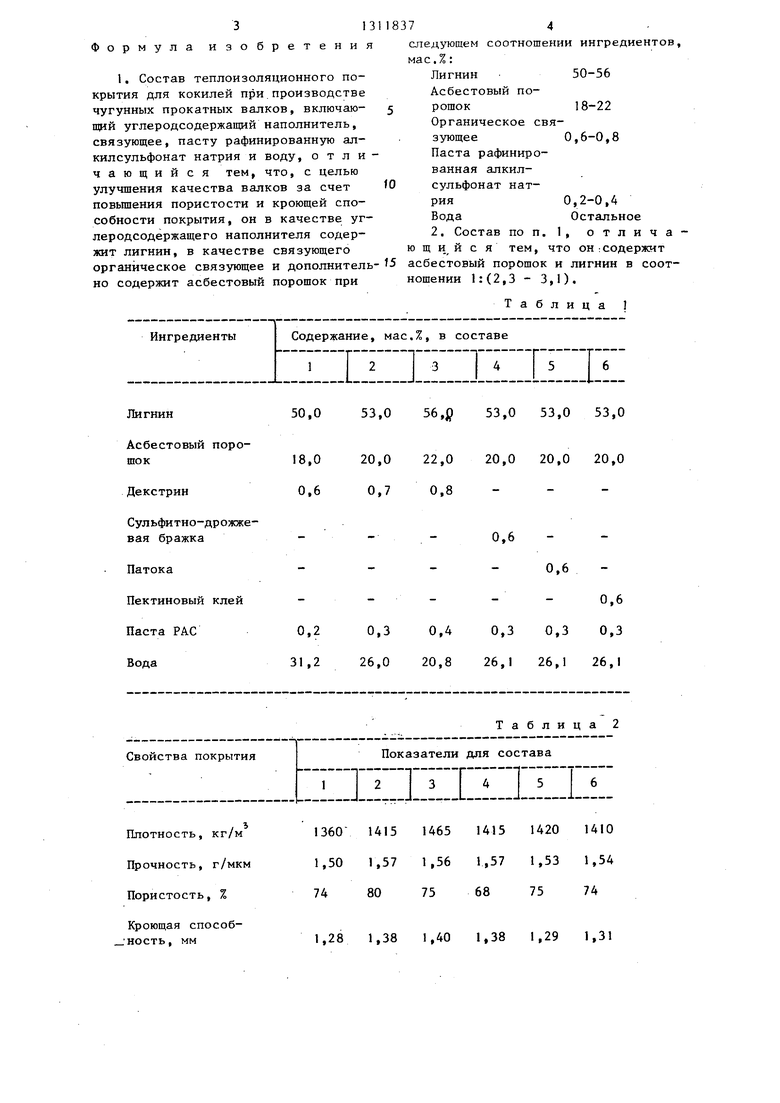

Свойства предлагаемого покрытия представлены в табл. 2.

Сочетание зернистого пористого наполнителя с высокой газотворностью (лигнина), волокнистого наполнителя (асбеста) и активного пенообразователя (паста РАС) способствует образованию максимального количества микропор, резко снижающих теплопроводность покрытия и повышающих его теплоизоляционную способность, что позволяет повысить качество чугунных валков при их литье в кокиль. В то же время после кристаллизации залитого в форму металла покрытие легко отслаивается от поверхности кокиля и отливки, что значительно облегчает процессы выбивки и обрубки чугунных валков.

313

Формула изобретения

1. Состав теплоизоляционного покрытия для кокилей при.производстве чугунных прокатных валков, включающий углеродсодержащий наполнитель, связующее, пасту рафинированную ал- килсульфонат натрия и воду, отличающийся тем, что, с целью улучшения качества валков за счет повышения пористости и кроющей способности покрытия, он в качестве уг- леродсодержащего наполнителя содержит лигнин, в качестве связующего органическое связующее и дополнительно содержит асбестовый порошок при

Лигнин

Асбестовый порошок

Декстрин

Сульфитно-дрожжевая бражка

Патока

Пектиновый клей Паста РАС Вода

50,0 53,056,р53,053,053,0

18,0 20,022,020,020,020,0

0,6 0,70,8- --0,6

0,6----0,6

0,2 0,30,40,30,30,3

31,2 26,020,826,126,126,1

Плотность, кг/м Прочность, г/мкм Пористость, %

Кроющая способ- ;кость, мм

1360 14151465141514201410

1,501,571,561,571,531,54

748075687574

1,281,381,401,381,291,31

74

следующем соотношении ингредиентов, мас,%:

Лигнин 50-56 Асбестовый порошок18-22

Органическое связующее0,6-0,8 Паста рафинированная алкил- сульфонат натрия 0,2-0,4 ВодаОстальное 2. Состав по п. 1, отличающий с я тем, что он :содержит асбестовый порошок и лигнин в соотношении 1:(2,3 - 3,1),

Таблица J

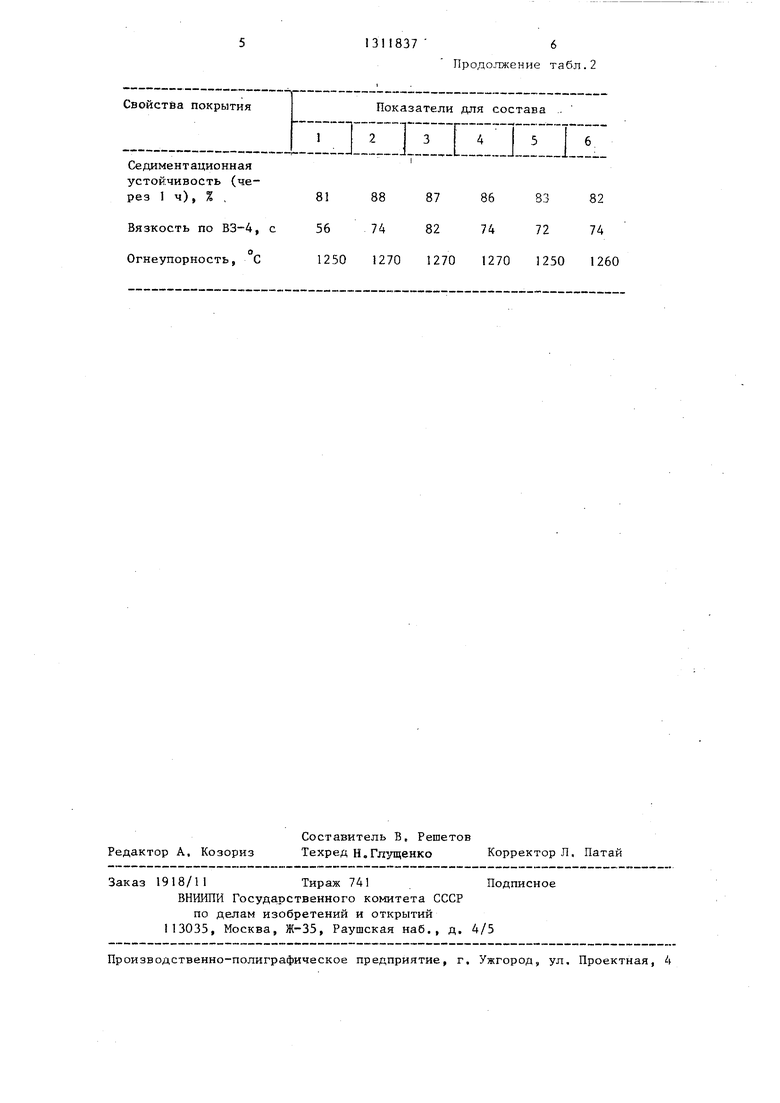

Седиментационная устойчивость (через 1 ч), % ,

Вязкость по ВЗ-4, с

о Огнеупорность, С

81 88 87 86 83 82 56 74 82 74 72 74 1250 1270 1270 1270 1250 1260

Редактор А, Козориз

Составитель В. Решетов

Техред Н.Глущенко Корректор Л. Патай

Заказ 1918/11Тираж 741Подписное

ВНИИПИ Государственного комятета СССР

по делам изобретений н открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Продо.г жение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционное покрытие | 1982 |

|

SU1057163A1 |

| Противопригарное покрытие для кокилей | 1981 |

|

SU952408A1 |

| Теплоизоляционное покрытие | 1981 |

|

SU1110535A1 |

| Противопригарная краска для кокилей | 1981 |

|

SU954140A1 |

| Огнеупорное облицовочное покрытие для кокилей | 1976 |

|

SU780945A1 |

| Состав для получения противопригарно-упрочняющего покрытия литейных форм | 1990 |

|

SU1780517A3 |

| Состав для получения теплозащитного покрытия кокилей | 1987 |

|

SU1532183A1 |

| Защитное покрытие для изложниц при центробежном литье чугуна | 1980 |

|

SU899225A1 |

| Противопригарное покрытие для литейныхфОРМ | 1979 |

|

SU831336A1 |

| Состав для получения защитного покрытия на литейных формах | 1983 |

|

SU1194560A1 |

Изобретение относится к составу теплоизоляционного покрытия для кокилей при производстве чугунных прокатных валков. Цель изобретения - улучшение качества валков за счет повышения пористости и кроющей способности покрытия. Состав теплоизоляционного покрытия содержит, мас.%: лигнин 50 - 56; асбестовый порошок 18 - 22; органическое связующее 0,6 - 0,8; паста рафинированная ал- килсульфонат натрия 0,2 - 0,4; вода остальное. В качестве органического связующего используются связующие II - III группы класса Б. Максимальная пористость и кроющая способность покрытия обеспечиваются соотношением между лигнином и асбестовым порошком, как (2, 3 - 3,1):I. Состав приготовляют в, краскомешалке пропеллерного типа. Вначале загружают воду и пасту и перемешивают до образования пеносмеси, а затем вводят связующее, асбестовый порошок и лигнин. Состав наносят на нагретые кокиля толщиной 1,5 - 2,5 мм. Сочетание зернистого пористого наполнителя с высокой газотворностью (лигнина), волокнистого наполнителя (асбеста) и активного пенообразователя (пасты рафинированной алкилсульфонат натрия) обеспечивает высокую теплоизоляционную способность покрытия, что позволяет повысить качество чугунных валков. После кристаллизации запитого в форму металла покрытие легко отслаивается от поверхности как отливки, так и кокиля, что значительно облегчает процессы выбивки и обрубки чугунных валков. 1 з.п. ф-лы, 2 табл. сл со 00 со

| Покрытие | 1978 |

|

SU763033A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Противопригарное покрытие для кокилей | 1981 |

|

SU952408A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-23—Публикация

1985-04-03—Подача