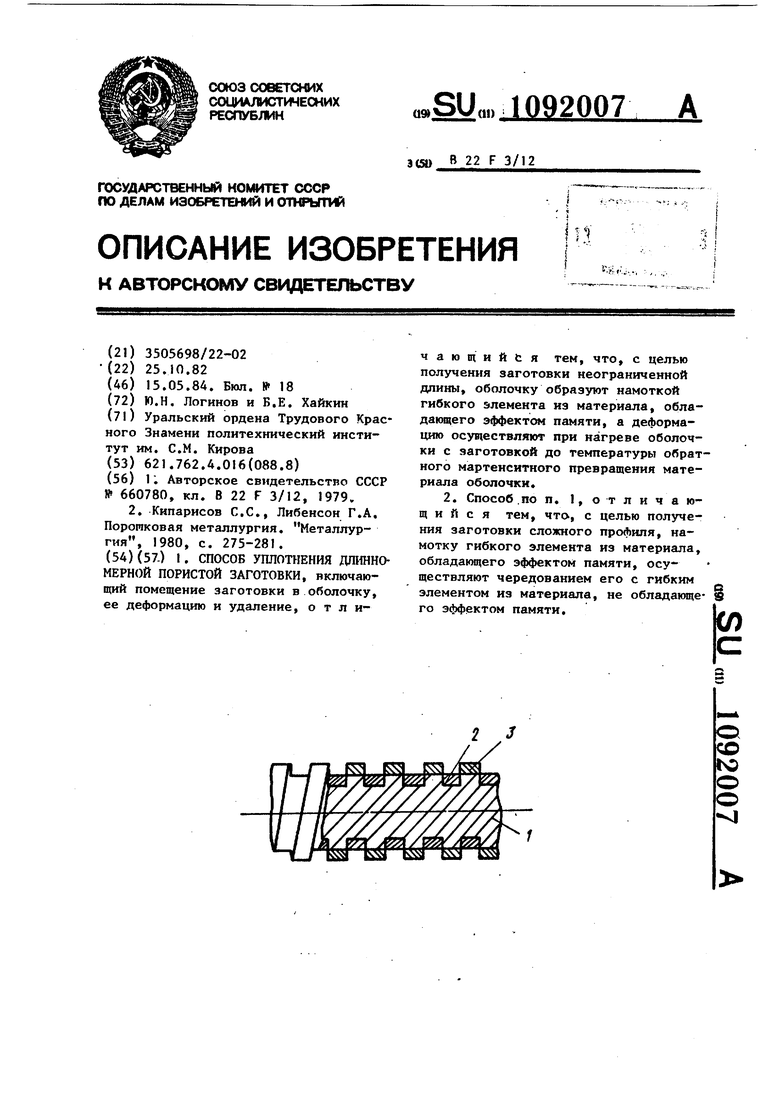

Изобретение относится к порошковой металлургии, в частиости к способам уплотнения, и может быть применено для уплотнения длинномерных пористых заготовок -без использования специального прессового оборудования . Известен способ уплотнения длинно мерных пористых заготовок, включающи засыпку порошка в оболочку, уплотнение и спекание. Деформацию пористой заготовки осуществляют обкаткой оболочки с порошком по винтовой линии с подачей обкатыванмцего органа относительно оболочки за один оборот на ве личину, не превьш1ающую ширины калибрующей части обкатьгоающего органа Cl. Однако известный способ характеризуется недостаточной степенью уплотнения. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ уплотнения длинномерных пористых заготовок, включающий помещение заготовки в оболочку, ее деформацию жидкостью или газом и последующее удаление L2, Недостатком известного способа является невозможность получения заготовок неограниченной длины. Цель изобретения - получение заготовок неограниченной длины. Поставленная цель достигается тем что согласно способу уплотнения длин номерных пористых заготовок, включаю щему помещение -заготовки в оболочку, ее деформацию и удаление, оболоч ку образуют намоткой гибкого злемента из материала, обладающего эффекто памяти, а деформацию осуществляют пр нагреве оболочки с заготовкой до тем пературы обратного мартенситного превращения материала оболочки. Кроме того, с целью получения заготовки сложного профиля, намотку гибкого элемента из материала, обладающего эффектом памяти, осуществляют чередованием его с гибким элементом из материала, не обладающего эффектом памяти. До намотки на заготовку гибкий элемент подвергают удлинению, например, методом волочения при температу ре ниже температуры обратного мартенситного превращения. После намотки на заготовку ее вместе с гибким 1 72 злементом подвергают нагреву до температуры обратного мартенситного превращения. При этот длина гибкого злемента уменьшается, что вызывает уменьшение диаметра гильзы ff обжатие заготовки. Операция нагрев до температуры вьше температуры обратного мартенситного превращения может быть совмещена с операцией спекания заготовки. Материалы, обладающие эффектом памяти, имеют способность восстанавливать свою форму при изменении температурных условий в пределах деформаций 8-15%, обладают высокими значениями предела прочности (для нитинола-60 - свьш1е 1000 МИа, твердости (для того же материала HRC-60(u) и в связи с этим могут быть использованы для изготовления инструмента пригодного для обработки материалов давлением. Технологические возможности способа могут быть расширены тем, что витки, полученные намоткой гибкого элемента, изготовленного из материала, обладающего эффектом памяти, чередуют с витками, полученными иамоткой второго гибкого элемента, изготовленного из материала, не обладающего эффектом памяти. В этом случае при нагреве до температуры обратного мартенситного превращения диаметр заготовки уменьшается по винтобой линии в месте контакта с витками гибкого элемента, обладающего эффектом памяти, в результате чего на поверхности заготовки получают, например профиль резьбы. Пример 1. На пористую заготовку из железного порошка наматьтают имеющий прямоугольное поперечное сечение гибкий элемент, изготовленный из сплава, обладающего эффектом памяти, например из нитинола-50. Предварительно при температуре ниже температуры обратного мартенситного превращения (для нитинола-50 последняя составляет величину ) гибкий элемент удлиняют со степенью деформации 8%, например методом волочения. Намотку гибкого злемента осуществляют вращением и поступательным перемещением заготовки, а также по- дачей гибкого элемента с разматывающего устройства. Заготовку с гибким элементом перемещают через нагревательное устройство, где путем нагрева вьше температуры осуществляют обратное мартенситное превраще ние материала гибкого элемента, вследствие чего последний приобретает длину, которую он имел до деЛормации удлинения, т.е. укорачивается на 8% и обжимает заготовку. Относительное уменьшение диаметра заготовки можно определить по формуле АП дР . Л1 .. f... F ТГ Г °в о где ДС и ьц - соответственно уменьшение длины и начальная длина витка гибкого элемента. Таким образом, обжатие заготовки пропорционально изменению длины гибкого элемента. На выходе из нагревательного устройства гибкий элемент сматьгеают. Процесс уплотнения можно повторить. Для этого на заготовку с другого разматывающего устройства наматывают гибкий элемент. Нагрев производят в нагревательном устройстве, состоящем из контактных роликов, к которым подводится напряжение от источника тока. С помощью второй моталки сматьшают гибкий элемент, а заготовки передают на дальнейшую обработку (например волочение). Суммарное уплотнение двумя гибкими элементами составляет 16%. При необходимости его увеличения возможно применение трех и более гибких элементов, наматьгоаемых и разматывае мых последовательно. Эффектом памяти формы обладают материалы со структурой упорядоченно го, термоупругого, внутренне двойникованного мартенсита. Установлен целый ряд сплавов: медь-цинк, золотокадмий, медь-алюминий, никель-титан и др., которые обладают эффектом памяти формы. Температуры обратного мартенсйтного превращения таких спла ВОВ лежат в широком диапазоне от отрицательных до положительных в зависимости от соотношения и вида компонентов, температура обратного мар тенситного превращения для различных сплавов колеблется в пределах - 150,... Сплав никеля с титаном, (нитинол) обладает всеми необходимыми характеристиками для изготов ления инструмента: высокой прочноетью (свьшге 1000 МПа) и твердостью (свьщ|е 600 МПа). В связи с этим он может быть использован для изготовления гибкого элемента, являюа(егося деформируюошм инструментом. При необходимости создания на поверхности заготовки I винтовой нарезки, например резьбы, витки, полученные намоткой гибкого элемента 2,изготовленного из материала, обладающего эффектом памяти, например нитинола, чередуют с витками, полученными намоткой второго гибкого элемента 3, изготовленного из материала, не обладакицего эффектом памяти, например из рядовой стали. При этом после нагрева заготовки 1 с намотанными гибкими элементами витки из нитинола, уменьшаясь в диаметре, обжимают заготовку I, формируя впадины, витки из стали 3 остаются неизменными, задавая высоту выступов. Пример2. В качестве деформирующего инструмента используют леиту прямоугольного поперечного сечения, изготовленную из нитинола-50. В качестве второго гибкого элемента используют ленту прямоугольного сечения, изготовленную из стали 3. Ленту из нитинола-50 предварительно подвергают волочению с коэффициентом вытяжки (1,08 без -обжатия боковых кромок, На круглую медную заготовку с дна метром D«30 мм и начальной плотностью р 7 г/см.наматьгоают ленты, чередуя витки леиты из нитинола-50 и стали 3. После намотки заготовку нагревают до 105С, что соответствует температуре обратного мартенсйтного превращения нитинола-50. Витки из 1штинола-50, ум вньшаясь в диаметре, обжимают заготовку 1 на величину Л0«0,08 ,08X30 2,4 мм. Витки из стали 3 не подвергаются обратному мартенситному превращению и не обжимают заготовку. После деформации производят смотку лент с заготовки. Разница ,Л мм составляет глубину полученной винтовой нарезки на заготовке, В местах воздействия ленты из нитинола-50 заготовка подвергается уплотнению до плотности о р ч 1,,18-8,26 г/см. Возможно уплотнение заготовки в месте впадин винтовой нарезки до плотности компактного материала путем подбора соответствующей начальной плотности заготовки, а также величины предварительной деформации ленты ИЗ нитинола-50.

$ 1092007

Дтта заготовок, полученных поштучным прессованием, нлн сваркой

известному способу не может быть бес-коротких цилиндрических заготовок,

конечной, поскольку определяется га-спрессованных в пресс-форме, баритами применяемого устройства.

Предлагаемым способом можно получитьS Таким образом, применение предлазаготовки длиной 200-500 м, В каче-гаёмого способа обеспечивает уплотстве исходной заготовки используютнение.пористых заготовок неограничензаготовки полученные, например, мунд-,ной длины сложного профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ И СНИЖЕНИЯ НАГРУЗКИ НА ЕГО ВИТКИ У ОПОРНОГО ТОРЦА ГАЙКИ | 2016 |

|

RU2618644C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА С ДВОЙНОЙ ПАМЯТЬЮ ФОРМЫ И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2201470C2 |

| МАТЕРИАЛ ТРУБЧАТОГО ФИЛЬТРА ИЗ ФОРМОСОХРАНЯЮЩЕГО СПЛАВА СО СВЕРХВЫСОКИМ ДЕФОРМАЦИОННЫМ ВОЗВРАТОМ, СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2022 |

|

RU2836549C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ОСНОВЕ НИТИНОЛА | 2022 |

|

RU2794908C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2006 |

|

RU2316414C1 |

| Способ обработки изделий из сплавов, обладающих эффектом памяти формы | 1988 |

|

SU1611979A1 |

| Металл-полимерный композиционный материал с двухпутевым эффектом памяти формы и способ получения изделий из него | 2019 |

|

RU2710681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА TiNi С ВЫСОКИМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ | 2016 |

|

RU2632047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ | 2003 |

|

RU2256108C1 |

) I . СПОСОБ УПЛОТНЕНИЯ ДЛИННОМЕРНОЙ ПОРИСТОЙ ЗАГОТОВКИ, включающий помещение заготовки в оболочку, ее деформацию и удаление, отличающийся тем, что, с целью получения заготовки неограниченной длнны, оболочку образуют намоткой гибкого элемента из материала, обладающего эффектом памяти, а деформацию осуществляют при нагреве оболочки с заготовкой до температуры обратного мартенситного превращения материсша оболочки. 2. Способ.по п. 1, о т л и ч а ющ и Л с я тем, что., с целью получения заготовки сложного профиля, намотку гибкого элемента из материала, обладающего эффектом памяти, осуществляют чередованием его с гибким элементом из материала, не обладакщего эффектом памяти. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипарисов С.С., Либенсон Г.А, Порошковая металлургия | |||

| Металлургия, 1980, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1921 |

|

SU275A1 |

Авторы

Даты

1984-05-15—Публикация

1982-10-25—Подача