2. Способ поп. 1, отличающ и и с я тем, что толщину стенки кo meнcиpyющeй втулки определяют п зависимости . (

/-f{.u,) ,

f - толщина стенки втулки-,

где R - наружный радиус гильзы;

внутренний радиус гильзы; суммарные величины износа и припуска на механическую обработку восстановленных наружной и внутренней поверхности гильзы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВНУТРЕННИХ И НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПУСТОТЕЛЫХ И ДРУГИХ ДЕТАЛЕЙ | 1998 |

|

RU2139177C1 |

| Способ ремонта шестеренных гидронасосов | 1990 |

|

SU1729724A1 |

| Способ Дагиса и Кошика восстановления деталей типа втулок | 1991 |

|

SU1782201A3 |

| Устройство для восстановления деталей типа крестовин карданного шарнира | 1989 |

|

SU1652041A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2010 |

|

RU2437736C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 1991 |

|

RU2006358C1 |

| Способ изготовления обечайки | 1988 |

|

SU1551439A1 |

| Способ получения труб с концевыми утолщениями | 1982 |

|

SU1058676A1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2393371C1 |

1. СПОСОБ ВОССТАНОВЛЕНИЯ ГИЛЬЗ, включающий в себя установку компенсирующей втулки в отверстие восстанавливаемой гильзы и последующую калибровку внутренней поверхности втулки пластическим деформированием, отличающийся тем, что, с целью расширения технологических возможностей и повышения размерной точности, перед установкой компенсирующей втулки ее наружную поверхность покрывают слоем самофлюсующегося припоя, а после установки гильзу на гоевают до темпеоатуры плавления припоя, поичем калибоовку осуществляют дерном с выступом на торце и после окончания калибровки дорн запрессовывают в гильзу.

Изобретение относится к обработке металлов давлением, а именно к способам восстановления гильз раздачей.

Известен способ раздачи гильз волочением в горячем состоянии, в котором волока с конической заборной частью протягивается сквозь трубу. Б процессе обработки изношенный наружный диаметр гильзы может быть увеличен до требуемой величины, что позволяет восстанавливать его начальные размеры Cl.

Недостатками данного способа являются уменьшение после обработки толщины стенки и ее длины, невозможность увеличения наружного диаметра у глухих торцов деталей типа гильз с шаровым хвостовиком.

Наиболее близким к предлагаемому изобретению является способ восстановления изношенной поверхности детали, включающий в себя установку компенсирующей втулки в отверстие восстанавливаемой детали и последующую калибровку внутренней поверхности : втулки пластическим деформированием С2 .

Недостатком способа является ограниченность применения.

Цель изобретения - расширение технологических возможностей и повышение размерной точности гильз.

Поставленная цель достигается тем, что согласно способу восстановления гильз, включающему в себя установку компенсирующей-втулки в отверстие восстанавливаемой гильзы и последующую калибровку внутренней поверхности втуЛки пластическим деформированием, перед установкой компенсирующей втулки ее наружную поверхность покрывают слоем самофлюсующегося припоя, а после установки гильзу нагревают до температуры плавления припоя, причем калибровку осуществляют дорном с выступом на торце, и после окончания калибровки дорн запрессовьгоают в гилзу.

Толщина стенки компенсирующей втулки определяется по зависимости, мм:

4(

Не ГЧ /

.+4.

сЛ где

толщина стенки втулки; R наружный радиус гильзы; внутренний радиус гильзы; Г Л,Д.суммарные величины износа . и припуска на механичгск то обработку восстановленных

наружной и внутренней поверхностей гильзы. Для восстановления высокоточных тонкостенных гильз, износ которых по 0 наружной поверхности измеряется микронами, на внутреннюю поверхность гильзы наносят слой порошка и после нагрева вьдерживают гильзу 50-60 с при постоянной температуре и раздают 5 дорном.

Расширение технологических возможностей достигается вследствие того, что вставленная втулка (порошок, лента) компенсируют уменьшение толщины 0 стенки гильзы и обеспечивает припуск на механическую обработку. Проталкивание дорна до торцовой поверхности глухого отверстия и раздача щарового хвостовика коническим щипом обеспе35 чивает увеличение диаметра гильзы со стороны глухого отверстия. Раздача гильзы в цилиндрической матрице обеспечивает увеличение ее длины и значительное повьш ение точности наружного диа40 метра, которьй после раздачи может практически подвергаться только суперфинишной обработке.

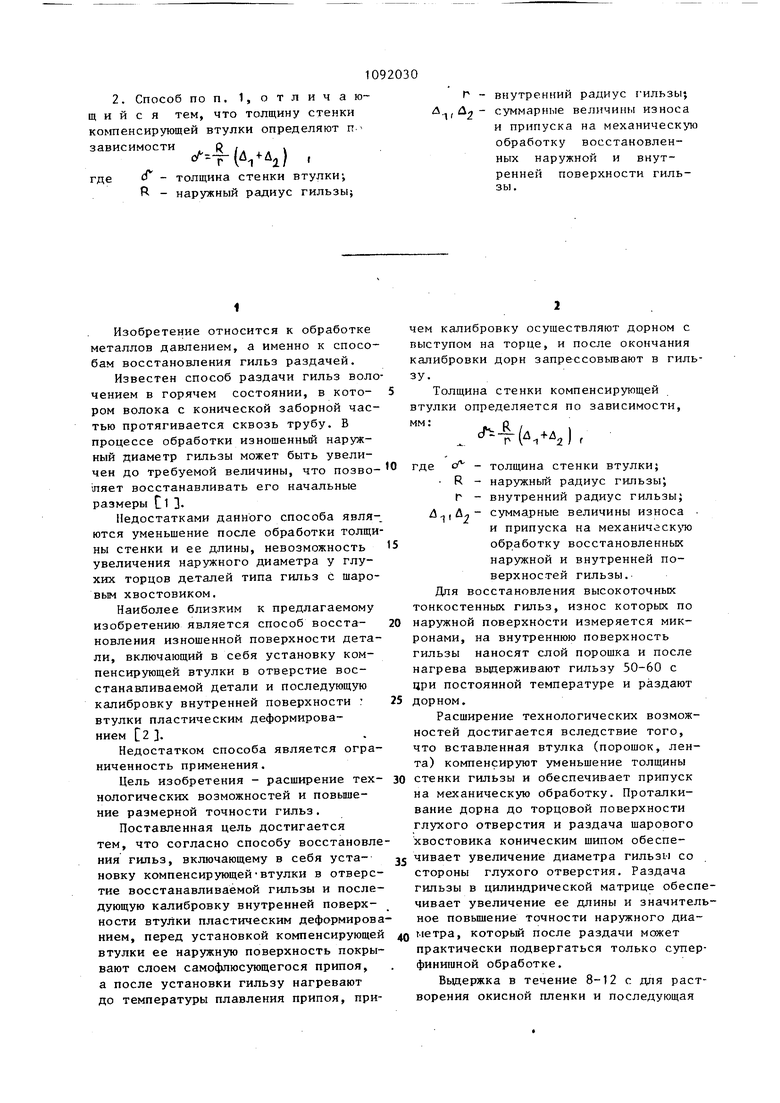

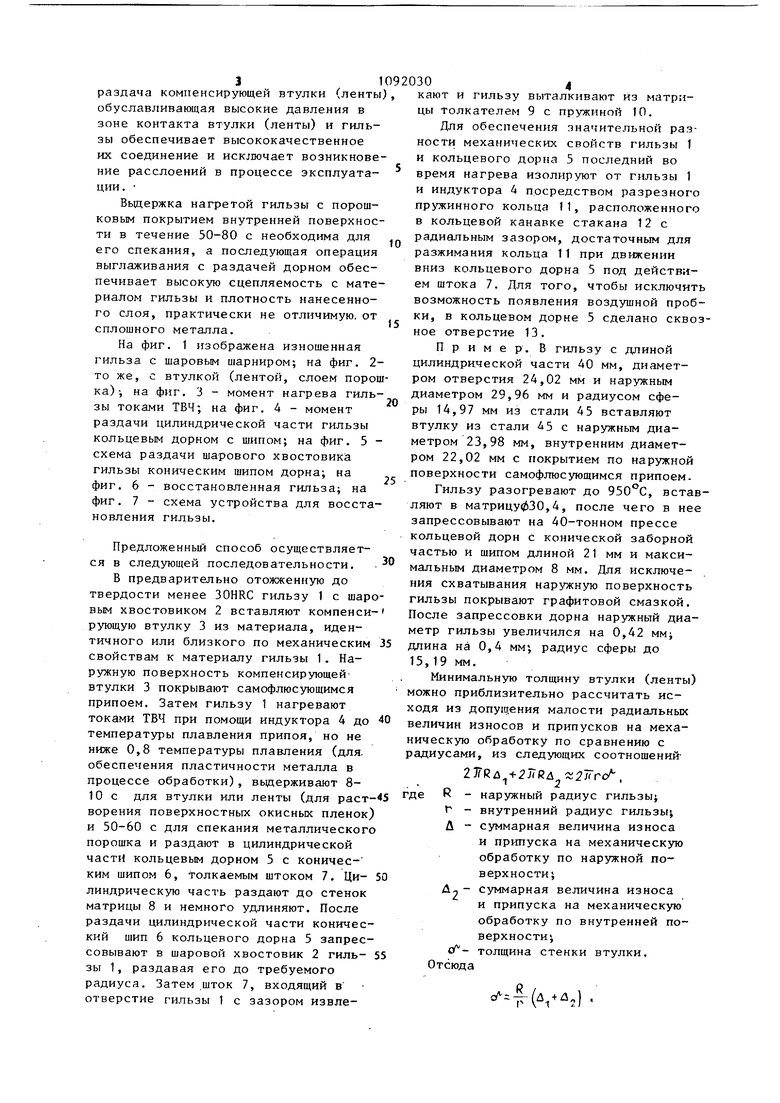

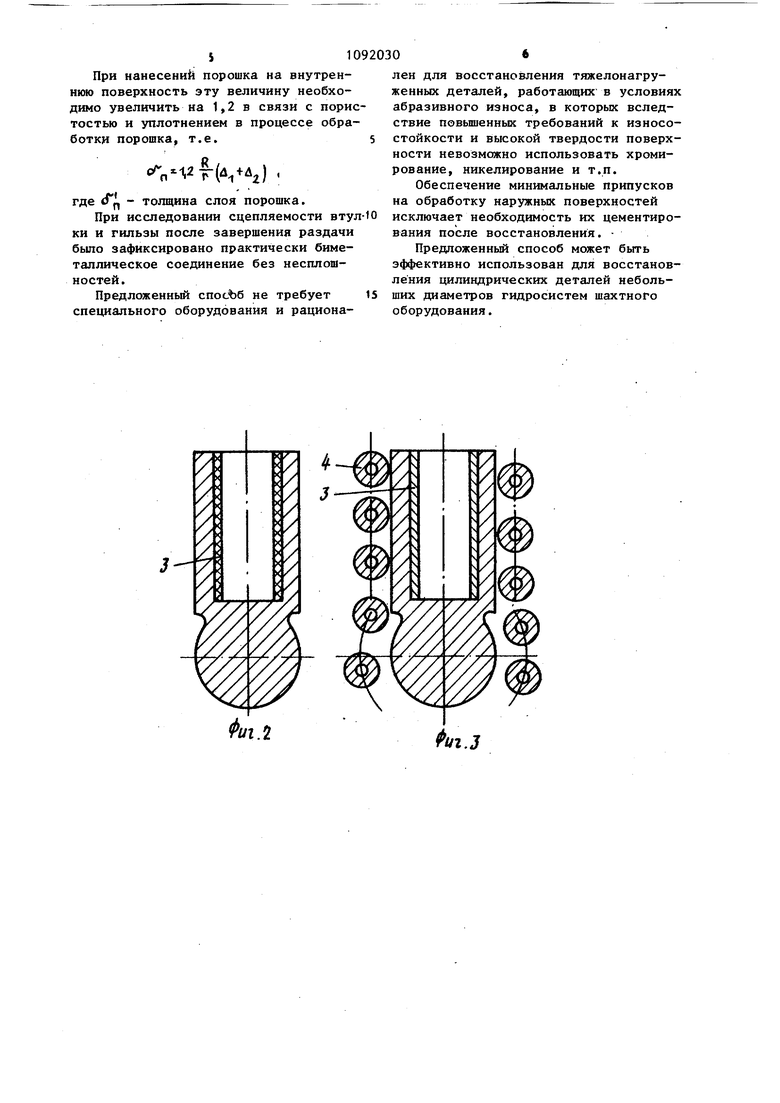

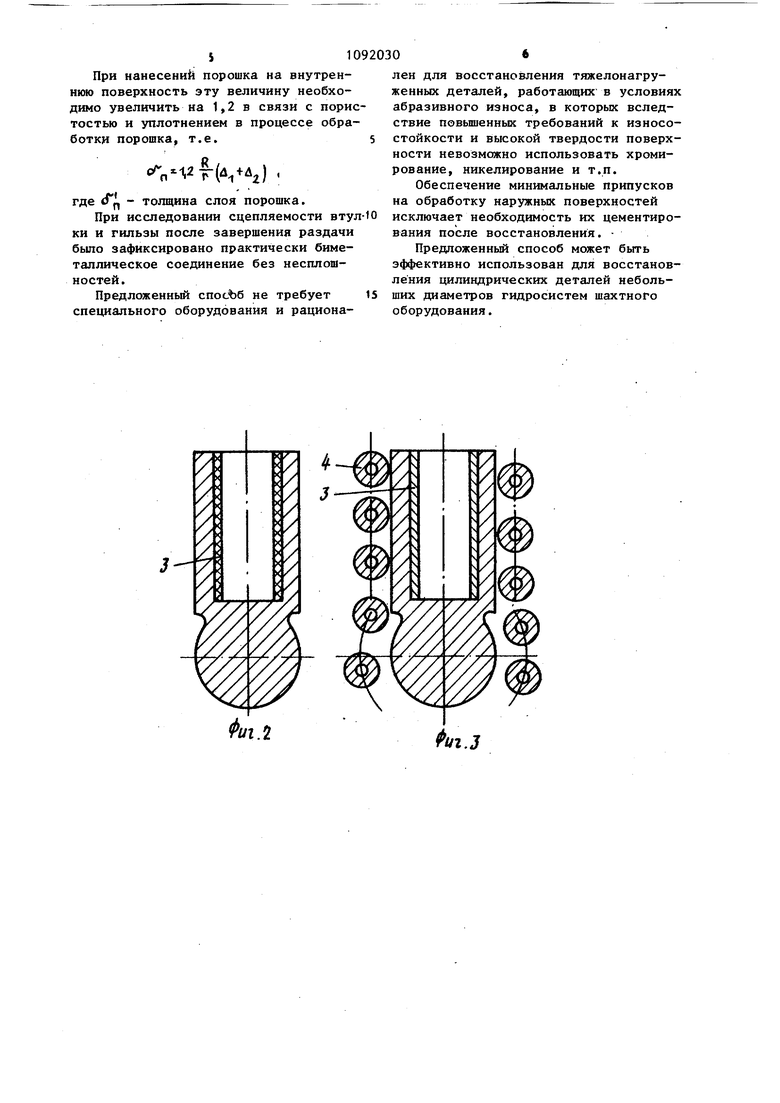

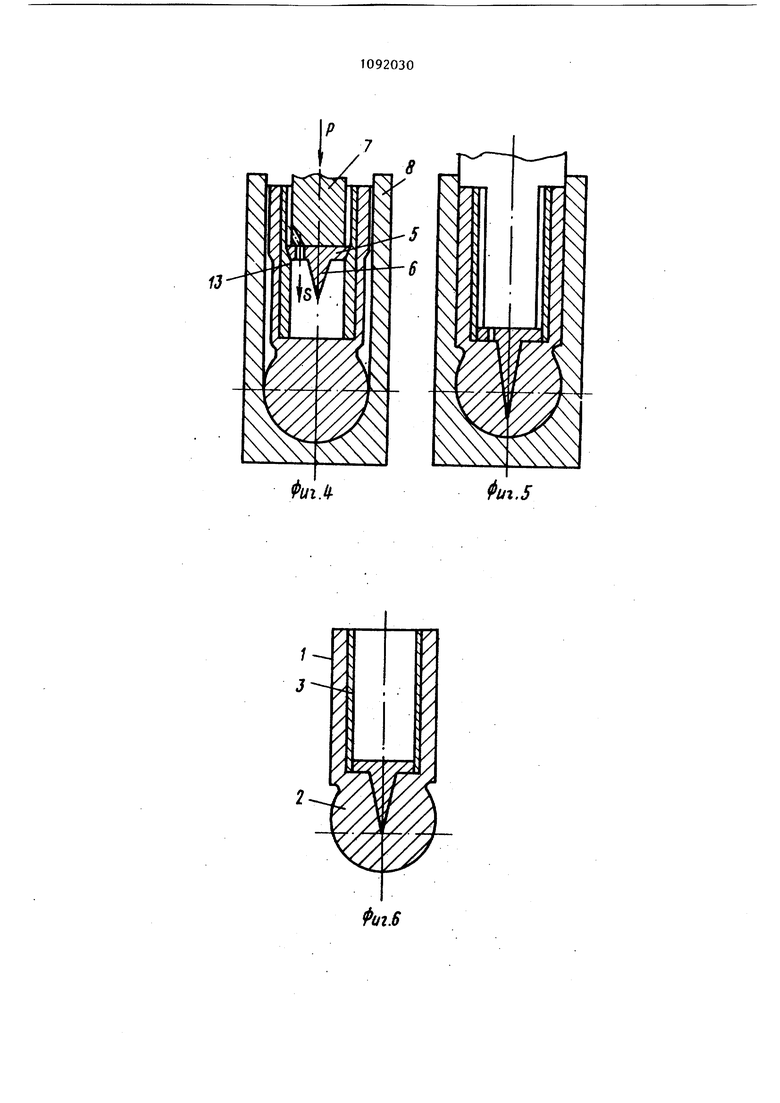

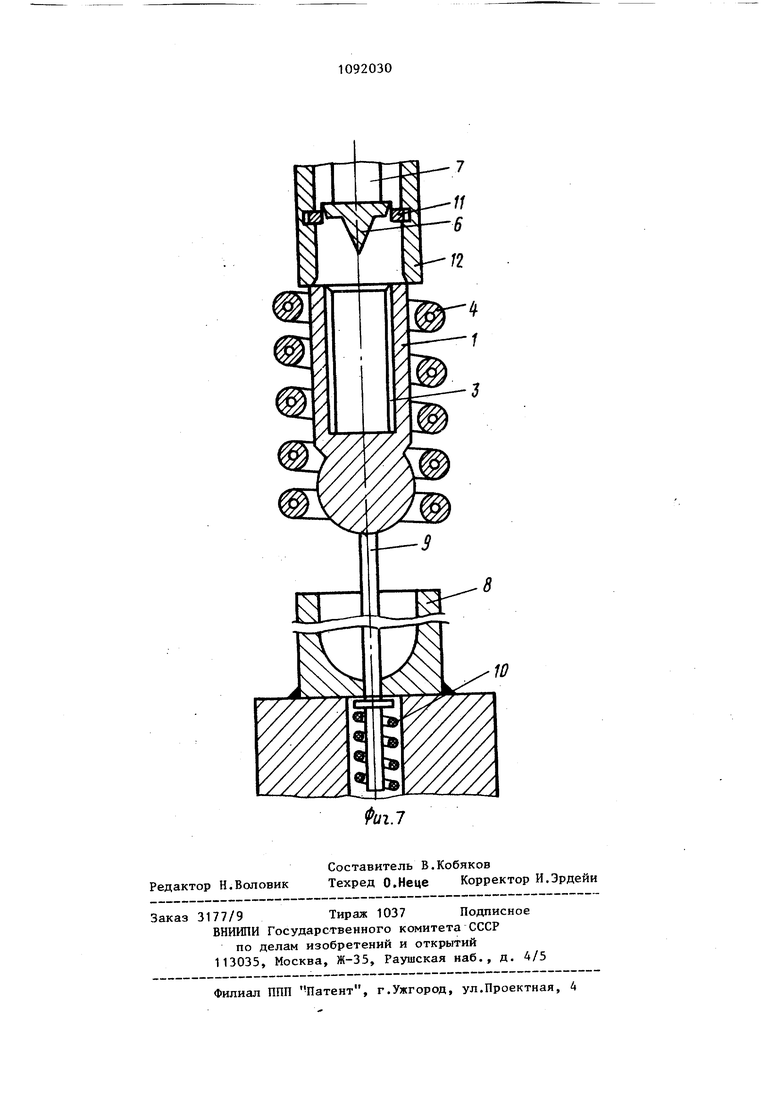

Вьдержка в течение 8-12 с для растворения окисной пленки и последующая раздача компенсирующей втулки (ленты обуславливанвдая высокие давления в зоне контакта втулки (ленты) и гильзы обеспечивает высококачественное их соединение и исключает возникнове ние расслоений в процессе эксплуатации. Выдержка нагретой гильзы с порошковым покрытием внутренней поверхнос ти в течение 50-80 с необходима для его спекания, а последующая операция выглаживания с раздачей дорном обеспечивает высокую сцепляемость с мате риалом гильзы и плотность нанесенного слоя, практически не отличимую, от сплошного металла. На фиг. 1 изображена изношенная гильза с шаровым шарниром; на фиг. 2 то же, с втулкой (лентой, слоем поро ка)-, на фиг, 3 - момент нагрева гиль зы токами ТВЧ; на фиг. 4 - момент раздачи цилиндрической части гильзы кольцевым дорном с шипом; на фиг. 5 схема раздачи шарового хвостовика гильзы коническим шипом дорна; на фиг. 6 - восстановленная гильза; на фиг. 7 - схема устройства для восста новления гильзы. Предложенный способ осуществляется в следующей последовательности. В предварительно отожженную до твердости менее 30HRC гильзу 1 с шаро вым хвостовиком 2 вставляют компенсирующую втулку 3 из материала, идентичного или близкого по механическим свойствам к материалу гильзы 1. Наружную поверхность компенсирующейвтулки 3 покрывают самофлюсующимся припоем. Затем гильзу 1 нагревают токами ТВЧ при помощи индуктора 4 до температуры плавления припоя, но не ниже 0,8 температуры плавления (для. обеспечения пластичности металла в процессе обработки), вьщерживают 810 с для втулки или ленты (для растворения поверхностных окисных пленок) и 50-60 с для спекания металлического порошка и раздают в цилиндрической части кольцевым дорном 5 с коничесКИМ шипом 6, толкаемым штоком 7. Цилиндрическую часть раздают до стенок матрицы 8 и немного удлиняют. После раздачи цилиндрической части конический шип 6 кольцевого дорна 5 запрессовывают в шаровой хвостовик 2 гильзы 1, раздавая его до требуемого радиуса. Затем .шток 7, входящий в отверстие гильзы 1 с зазором извлекают и гильзу выталкивают из матрицы толкателем 9 с пружиной 10. Для обеспечения значительной разности механических свойств гильзы 1 и кольцевого дорна 5 последний во время нагрева изолируют от гильзы 1 и индуктора 4 посредством разрезного пружинного кольца 11, расположенного в кольцевой канавке стакана 12 с радиальным зазором, достаточным для разжимания кольца 11 при движении вниз кольцевого дорна 5 под действием штока 7. Для того, чтобы исключить возможность появления воздушной пробки, в кольцевом дорне 5 сделано сквозное отверстие 13. Пример. В гильзу с длиной цилиндрической части 40 мм, диаметром отверстия 24,02 мм и наружным диаметром 29,96 мм и радиусом сферы 14,97 мм из стали 45 вставляют втулку из стали 45 с наружным диаметром 23,98 мм, внутренним диаметром 22,02 мм с покрытием по наружной поверхности самофлюсующимся припоем. Гильзу разогревают до , вставляют в матрицу ЗО,4, после чего в нее запрессовывают на 40-тонном прессе кольцевой дорн с конической заборной частью и шипом длиной 21 мм и максимальным диаметром 8 мм. Для исключения схватывания наружную поверхность гильзы покрывают графитовой смазкой. После запрессовки дорна наружный диаметр гильзы увеличился на 0,42 мм; длина на 0,4 мм; радиус сферы до 15,19 мм. Минимальную толщину втулки (ленты) можно приблизительно рассчитать исходя из допущения малости радиальных величин износов и припусков на механическую обработку по сравнению с радиусами, из следующих соотношений27ГРл -(-27(йл я;27ГгсА, де к - наружный радиус гильзы; внутренний радиус гильзы; суммарная величина износа и припуска на механическзпо обработку по наружной поверхности;суммарная величина износа и припуска на механическую обработку по внутренней поверхности; (f- толщина стенки втулки. Отсюда fK.) S10 При нанесений порошка на внутреннюю поверхность эту величину необходимо увеличить на 1,2 в связи с порис тостью и уплотнением в процессе обработки порошка, т.е. где о - толщина слоя порошка. При исследовании сцепляемости втул ки и гильзы после завершения раздачи было зафиксировано практически биметаллическое соединение без несплошностей. Предложенный спосЪб не требует специального оборудования и рациона0лен для восстановления тяжелонагруженных деталей, работающих в условиях абразивного износа, в которых вследствие повьш1енных требований к износостойкости и высокой твердости поверхности невозможно использовать хромирование, никелирование и т.п. Обеспечение минимальные припусков на обработку наружных поверхностей исключает необходимость их цементирования после восстановления. Предложенный способ может быть эффективно использован для восстановления цилиндрических деталей небольших диаметров гидросистем шахтного оборудования.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Громов Н.П Теория обработки М., Металлургия, металлов давлением 1978, с | |||

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Черноиванов В.И., Андреев В.П | |||

| Восстановление деталей сельскохозяйственных машин | |||

| М., Колос, 1983, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

Авторы

Даты

1984-05-15—Публикация

1982-10-11—Подача