Изобретение относится к обработке металлов давлением и может быть, использовано для получения тонкостенных трубных деталей с утолщенными концами.

Известен способ утолщения концов листовых заготовок путем зажима заготовки по всей ее поверхности и приложения к торцовой части деформирующего усилия, причем заготовку предварительно изгибают, а деформирующее усилие прикладывают прерывисто 1.

Недостатком известного способа является необходимость создания противодавления в зоне деформации и создание прерывистого деформирующего усилия, что мало способствует снижению торцового усилия и неудобно, так как требуется дополнительный механизм, обеспечивающий прерьшистость прикладываемого усилия, что увеличивает трудоемкость операции осадки.

Известен способ получения труб с концевыми утолщениями путем приложения к торцовой части трубчатой зйготовки усилия деформирования и направления течения металла посредством препятствующих складкообразованию элементов 21.

Недостатком данного способа является высокое контактное давление, возникающее на торце пуансона, так как деформируемый материал, потребный для утолщения трубы, располагается в зоне припуска, жестко ограниченного по внутренней и наружной поверхностям заготовки, и торцовое давление приводит к расклиниванию материала припуска, что приводит к больщим потерям усилия на преодоление трения. Это снижает экономичность процесса, так как необходимы увеличенные деформирующие и прижимающие усилия.

Цель изобретения - повыщение экономичности процесса путем снижения усилий.

Поставленная цель достигается тем, что согласно способу получения труб с концевыми утолщениями путем приложения к торцовой части трубчатой заготовки усилия деформирования и направления течения металла посредством препятствующих складкообразованию элементов перед приложением к торцу заготовки усилия деформирования ее обрабатываемый конец раздают, а направление течения металла осуществляют, устанавливая элементы под углом/ к оси заготовки с образованием кольцевой конической полости между стенками заготовки и элементами, обращенной большим основанием в сторону недеформи.руемой части трубчатой заготовки, при этом угол В выбирают из условия

t-p -iiLlSa. Н-Ь

где Sj - конечная толщина стенки трубы; 0 и - исходная толщина стенки трубчатой

заготовки; Н - исходная высота утолщаемой части

трубы; - конечная высота утолщаемой части

трубы.

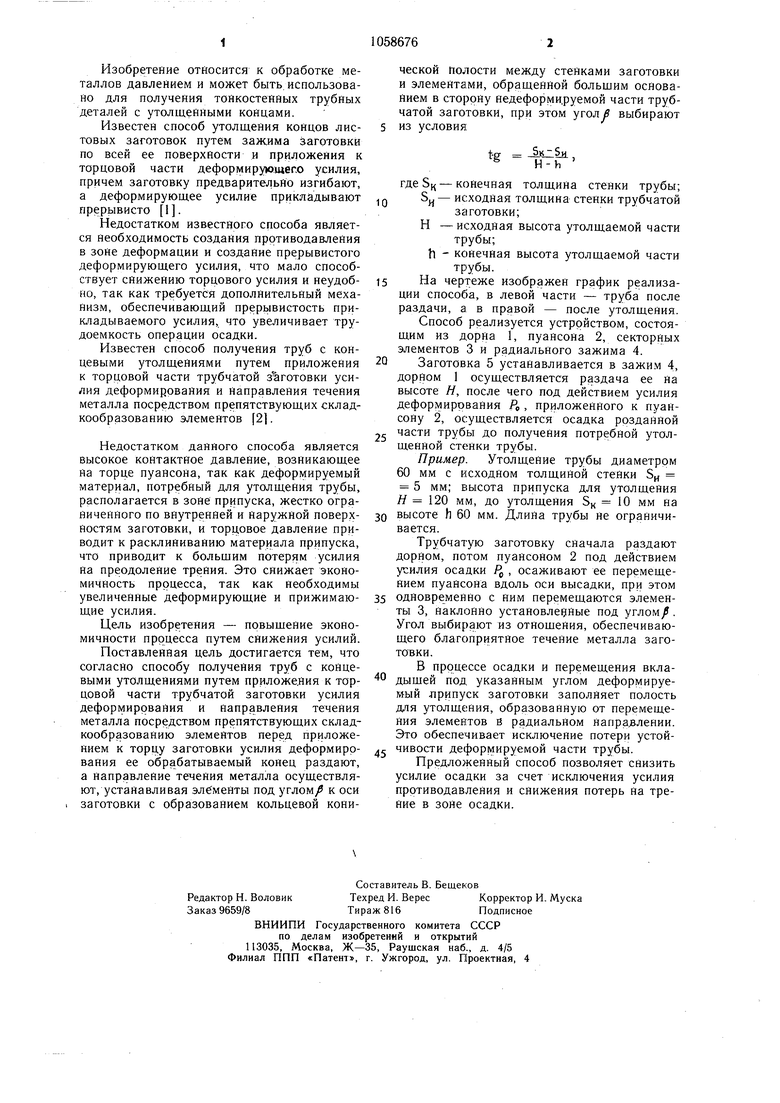

5 На чертеже изображен график реализации способа, в левой части - труба после раздачи, а в правой - после утолщения. Способ реализуется устройством, состоящим из дорна 1, пуансона 2, секторных элементов 3 и радиального зажима 4. 0 Заготовка 5 устанавливается в зажим 4, дорном 1 осуществляется раздача ее на высоте Н, после чего под действием усилия деформирования Р,,, приложенного к пуансону 2, осуществляется осадка розданной J части трубы до получения потребной утолщенной стенки трубы.

Пример. Утолщение трубы диаметром 60 мм с исходном толщиной стенки S 5 мм; высота припуска для утолщения Я 120 мм, до утолщения S 10 мм на 0 высоте h 60 мм. Длина трубы не ограничивается.

Трубчатую заготовку сначала раздают дорном, потом пуансоном 2 под действием усилия осадки /J , осаживают ее перемещением пуансона вдоль оси высадки, при этом 5 одновременно с ним перемещаются элементы 3, наклонно установле Ные под углом/. Угол выбирают из отношения, обеспечивающего благоприятное течение металла заготовки.

В процессе осадки и перемещения вкла дыщей под указанным углом деформируемый лрипуск заготовки заполняет полость для утолщения, образованную от перемещения элементов в радиальном направлении. Это обеспечивает исключение потери устой, чивости деформируемой части трубы.

Предложенный способ позволяет снизить усилие осадки за счет исключения усилия противодавления и снижения потерь на трение в зоне осадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для утолщения концов труб | 1978 |

|

SU745587A1 |

| Устройство для утолщения концов труб | 1975 |

|

SU538798A1 |

| Способ получения трубчатых деталей с утолщениями | 1982 |

|

SU1058691A1 |

| Способ утолщения кромок листовых заготовок | 1975 |

|

SU698697A1 |

| Способ штамповки полых деталей с отводами | 1990 |

|

SU1810159A1 |

| Способ изготовления полых изделий | 1976 |

|

SU656701A1 |

| Способ получения наружных утолщений на трубах | 1990 |

|

SU1784392A1 |

| Способ изготовления полых деталей с отводами | 1977 |

|

SU858972A1 |

| Устройство для утолщения труб | 1980 |

|

SU963667A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

СПОСОБ ПОЛУЧЕНИЯ ТРУБ С КОНЦЕВЫМИ УТОЛЩЕНИЯМИ путем приложения к торцовой части трубчатой заготовки усилия деформирования и направления течения металла посредством препятствующих складкообразованию элементов, отличающийся тем, что, с целью повышения экономичности процесса путем снижения рабочих усилий, перед приложением к торцу заготовки усилия деформирования ее обрабатываемый конец раздают, а направление течения металла осуществляют, устанавливая элементы под углом/ к оси заготовки с образованием кольцевой конической полости между стенками заготовки и эле ментами, обращенной большим основанием в сторону недеформируемой части трубчатой заготовки, при этом угол f, выбирают из условия tp- -S. H-h где S,-конечная толщина стенки трубы; SH - исходная толщина стенки трубчатой заготовки; Н - исходная высота утолщаемой части трубы; Л - конечная высота утолщаемой части (Л трубы. сд 00 СП) О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ утолщения кромок листовых заготовок | 1975 |

|

SU698697A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОБРАЗОВАНИЯ УТОЛЩЕНИЙ НА КОЙЦАх!!!^'! ТОНКОСТЕННЫХ ТРУБ--М, | 0 |

|

SU182673A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-07—Публикация

1982-03-23—Подача