о ср

IN5

4

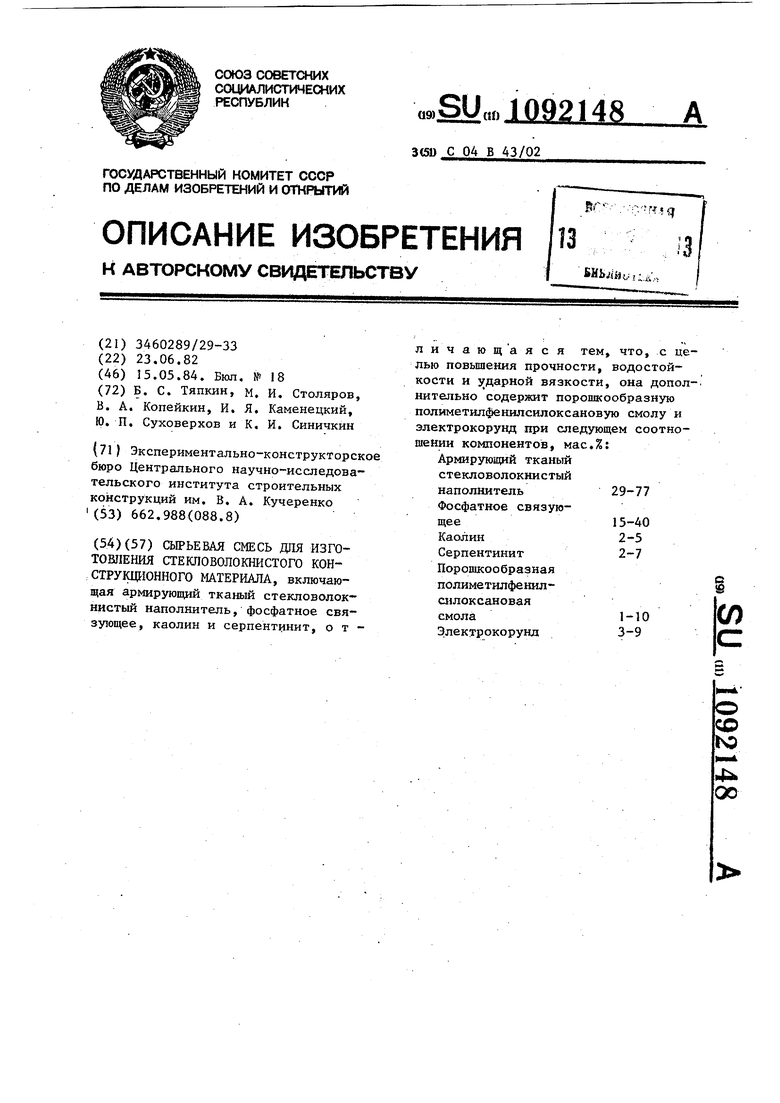

00 Изобретение относится к строитель ным материалам и предназначено для изготовления конструктивных материалов на фосфатном связующем. Известен состав для изготовлени фосфатного пресс-материала, включа щий, вес.%: высокоглиноземистый материал 30-70; фосфатное связующее 15-50 и стеклоткань 5-30. Недостатками этого технического решения являются сравнительно невысокая водостойкость и высокое водопоглощение, что объясняется высокой пористостью материала, его смачиваемостью и недостаточной водостойкостью соединений, образую щихся в результате взаимодействия фосфатных связующих с высокоглиноземистым материалом. Известен также состав для приготовления конструкционных материалов, включающий, вес.%: армирующий стекловолокнистый наполнитель 30-70 i совмещенный кислотный фосфат алюмини и хрома 20-40 при мольном соотношении , к Ctij. Oj- равном 0,05-3 и мольном отношеВии к (Al Og+tr O,) равном 1,7-2,4 и активный глиноземсодержащий наполнитель 10-30., Недостатками этого состава являются сравнительно невысокая водостойкйсть и высокое водопоглощение материала на его основе, что объясняется недостаточной водостойкостью образующихся конечных продуктов вйа имодействия фосфатных связуюп их и глиноземсодержащего наполнителя и и высокой пористостью. К изобретению по технической сущности и достигаемому результату наиболее близким техническим решени ем является сырьевая смесь для изготовления конструкционного материала, включающая, мас.%: армирующий стекловолокнистый наполнитель 30-70; медьхромфосфатное связующее 20-45 с мольным соотношением З сумме окислов СиО и Сг,О равным 2,5-2,8; каолин 6-15 - . f t f И серпентинит 4-10. Недостатками этого конструкционного материала являются также невысокая водостойкость, повьшенное водопоглощение и высокий абразивный износ. Объясняется это наличием большого количества капиллярных пор, образуюш 1хся в результате удаления влаги в процессе формования материала. Целью изобретения является повышение прочности, водостойкости и ударной вязкости. Эта цель достигается тем, что сырьевая смесь для изготовления стекловолокнистого конструкционного материала, включающая армирующий тканый стекловолокнистый наполнитель, фосфатное связующее, каолин и серпентинит, дополнительно содержит порошкообразную полиметилфенилсилоксановую смолу и электрокорунд при следующем соотношении компонентов, мас.%: Армирующий тканый стекловолокнистый наполнитель 29-77 Фосфатное связующее15-40Каолин2-5 Серпентинит2-7 Порошкообразная полиметилфенилсилоксановаясмола1-10 Электрокорунд 3-9 В процессе твердения под давлением при 200-250°С происходит удаление влаги из пресс-массы,что приводит к увеличению плотности материала и снижению его пористости. Уменьшение водопоглощения и увеличение водостойкости материала происходит как за счет снижения его пористости, так и за счет гидрофобизации стенок при кремнийорганической полиметилфенилсилоксановой смолой. Введение порошкообразной кремнийорганической смолы менее 1 вес.% не придает материалу повышенной водостойкости и слабо влияет на его водопоглощение (при содержании смолы менее 1% пористость материала превьш1ает 10%). Введение полимера более 10% нецелесообразно, так как свойства конструкционного материала практически остаются неизменными. Наиболее оптимальным является введение кремнийорганической смолы в пределах 1 - 10 вес.%. Добавка электрокорунда менее 3% не позволяет снизить абразивный износ конструкционного материала по сравнению с прототипом. Введение электрокорунда более 9 вес.% способствует уменьшению абразивного износа, но ведет к резкой потере прочности конструкционного, материала. Оптимальным

является введение электрокорунда в количестве 3-9 вес,%.

В качестве фосфатного связующего используется алюмохромфосфатное и медьхромфосфатное связующее.

Пример 1.2 мас.% серпентинита молотого до фракции 50 мкм тщательно перемешивают с 15 мас,% медьхромфосфатного связующего с мольным соотношением к сумме окислов СиО и CrjOj равным 2,4-2,8, затем добавляют 2 мас,% каолина Просяновского месторождения с тониной помола 50 мкм, 3 мас.% электрокорунда белого марки 23 А - МеЗ и 1 мас,% порошкообразной полиметилфенилсилоксановой смолы марки КМ-9К с тониной помола 5-10 мкм. Приготов ленная смесь тщательно перемешивается и наносится шпателем вручную на объемную кремнеземистую стеклоткань марки МКТ-10, которая берется в количестве 77 мас.%. Материал закрьтают с двух сторон антиадгезионной полиэтилентерефталатной пленкой и подвергают прессованию при 270°С в течение 3 ч при удельном давлении 4-5 МПа.

П р и м е р 2. Материал готовят аналогично примеру I, но в качестве фосфатного связующего применяют алюмохромфосфатное связующее с мольным соотношением к сумме

равным 2,5окислов AL20o и 2,7.

Технология- подготовки сырьёвой смеси в примерах 3-18 осуществляется аналогично примерам 1 и 2,

Соотношение компонентов в примерах .7-18 аналогично соотношению компо нентов в примерах 1-6, представленных IB табл. 1.

В примерах 7 - 18 изменяется только вид и марка стеклоткани.

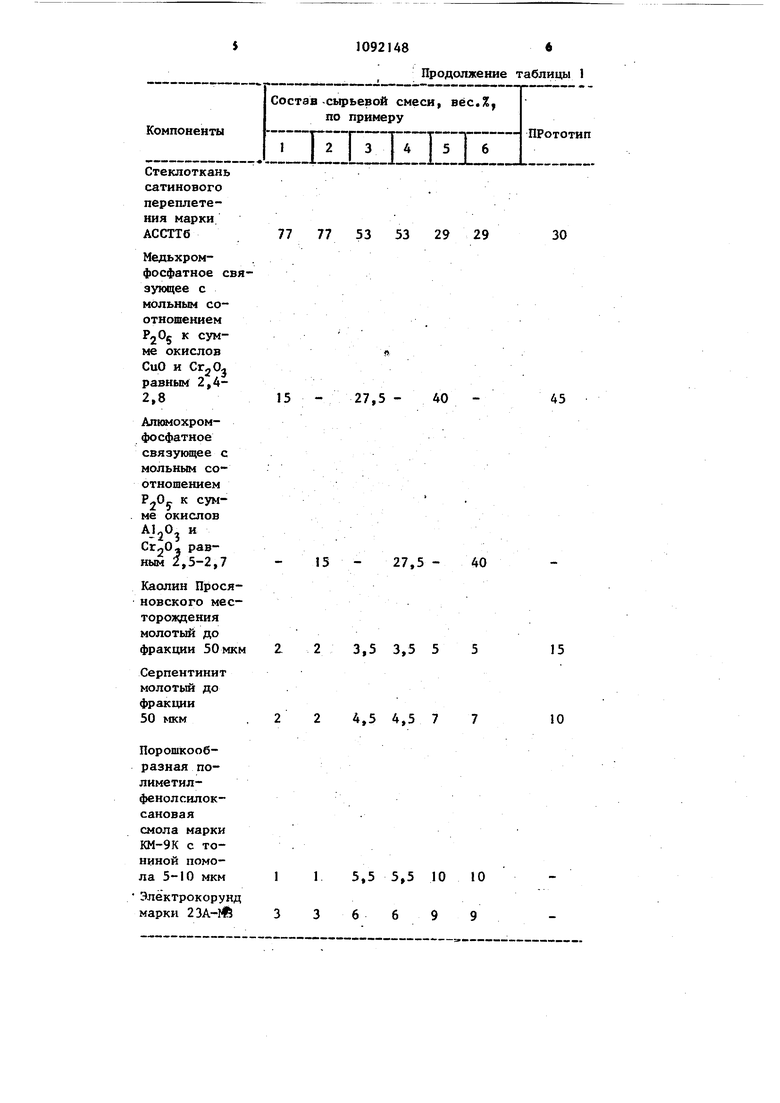

Свойства конструкционного материала, изготовленного из сырьевой смеси на основе объемной кремнеземис- ; той стеклоткани МКТ-10, представлены

0 в табл. 2,

Свойства конструкционного материала, изготовленного из сьфьевой смеси на основе кремнеземистой стек5 лоткани марки КТ-11, представлены в табл. 3.

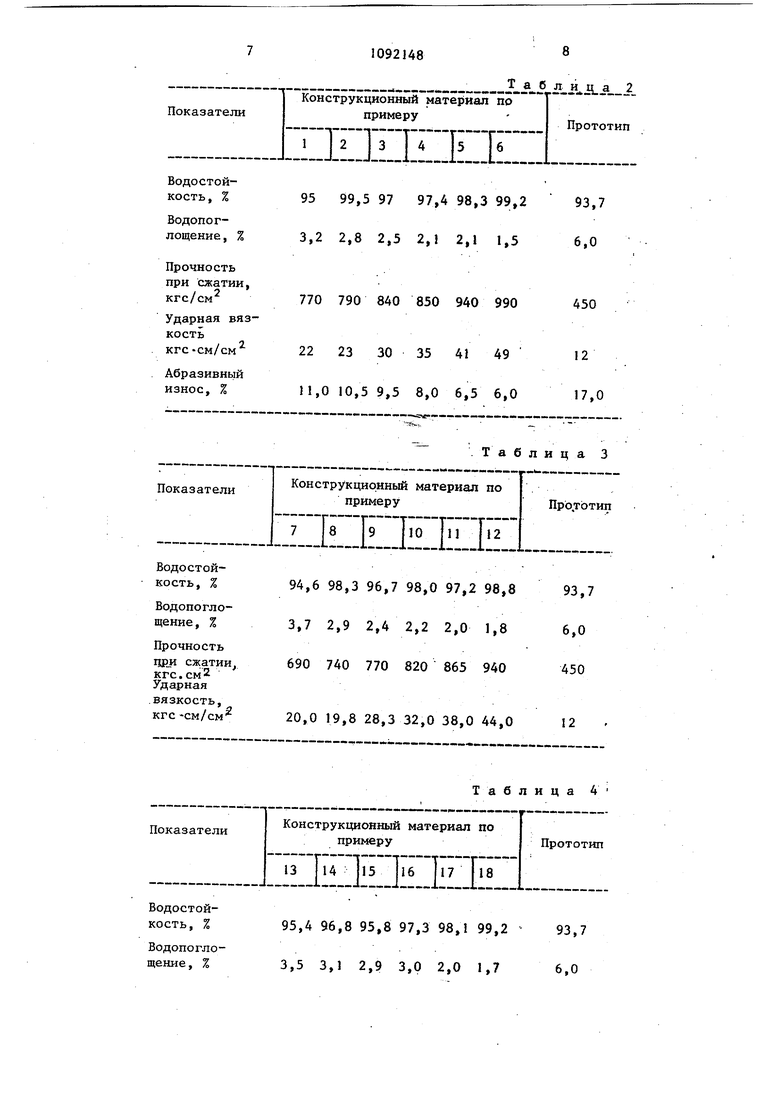

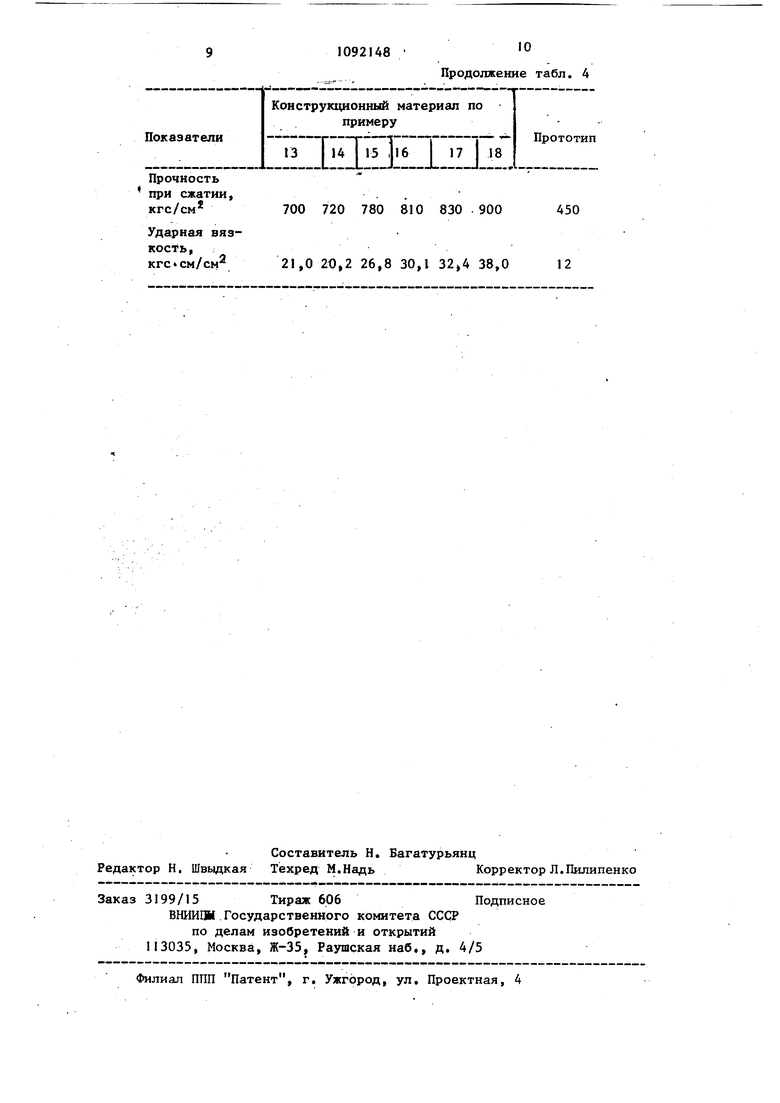

Свойства конструкционного материала, изготовленного из сырьевой смеси на основе стеклоткани сатинового переплетения марки АССТТБ,

0 представлены в табл. 4.

Из представленных данных следует, чТо конструкционные материалы, полученные на основе данных сырьевых смесей с использованием стеклотка5ней марок МКТ-1О, КТ-11 и АССТТБ, I обладают практически одинаковыми свойствами. .

Использование данной смеси для . . изготовления стекловолокнистого

0 конструкционного материала позволяет получить прочный материал с более высокой водостойкостью, более низким водопоглощением и абразивным износом по сравнению с известными, Ориг

5 ентировочный экономический эффект от . внедрения предлагаемого состава сырьевой смеси составит около 150 тыс. руб. в год при выпуске

300 тыс, м в год.

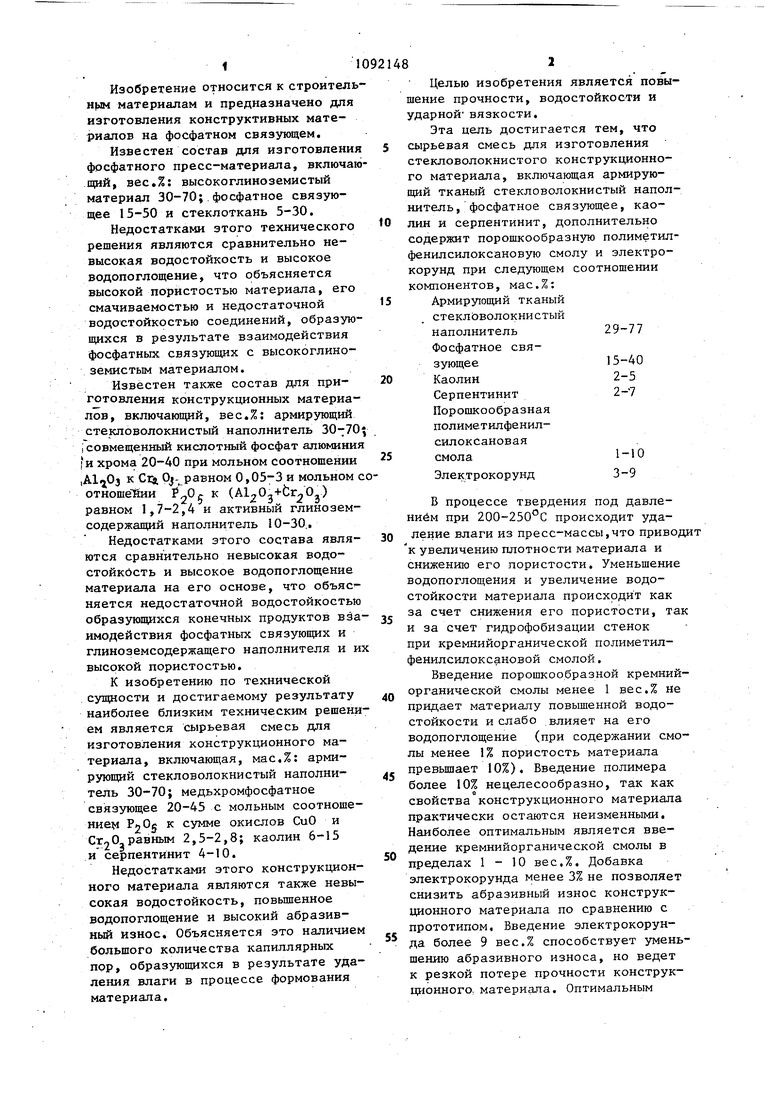

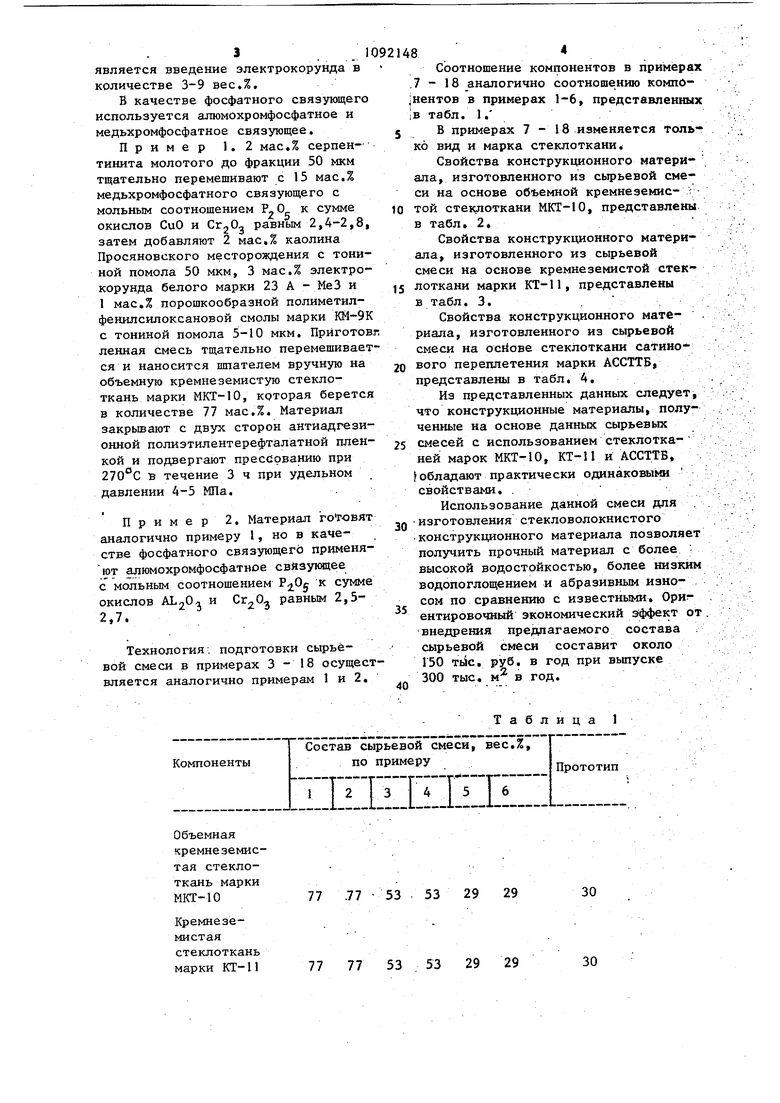

Таблица 1

Продолжение таблицы I

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления фосфатного прессматериала | 1978 |

|

SU968002A1 |

| Сырьевая смесь для изготовления конструкционных материалов | 1981 |

|

SU1038316A1 |

| Сырьевая смесь для изготовления конструкционного материала | 1981 |

|

SU1013437A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА НА ФОСФАТНОМ СВЯЗУЮЩЕМ | 1991 |

|

RU2015948C1 |

| Способ изготовления пресс-материала на основе фосфатного связующего | 1990 |

|

SU1766708A1 |

| Способ получения термостойкого радиотехнического материала | 2022 |

|

RU2788505C1 |

| Способ получения радиотехнического материала | 2002 |

|

RU2220930C1 |

| Способ получения многослойного термостойкого радиотехнического материала | 2022 |

|

RU2785836C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОТЕХНИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2544356C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКПОВОЛОКНИСТОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА, включающая армирующий тканый стекловолокнистый наполнитель, фосфатное связующее, каолин и серпентинит, отличающаяся тем, что, с целью повышения прочности, водостойкости и згдарной вязкости, она дополнительно содержит порошкообразную полиметилфенилсилоксановую смолу и электрокорунд при следующем соотношении компонентов, мас.%: Армирующий тканый стекловолокнистый наполнитель 29-77 Фосфатное связующее15-40 Каолин2-5 Серпентинит2-7 Порошкообразная полиметилфенилсилоксановая (Л смола1-10 Электрокорунд 3-9

я15 15 м

1 1 5,5 5,5 10 10

40

45

27,5 40

27,5 15

3,5 3,5 5

4,5 4,5 7

10

Конструкционный материал по

Показатели

LTLlZIZnOi

95 99,5 97 97,4 98,3 99,2 93,7

3,2 2,8 2,5 2, 2,1 1,5 6,0

770 790 840 850 940 990 450

22 23 30 35 41 49 12

И,О 10,5 9,5 8,0 6,5 6,017,0

Конструкционный материал по

Показатели

.OLJLlEILEi

94,6 98,3 96,7 98,0 97,2 98,8 93,7

3,7 2,9 2,4 2,2 2,0 1,8 6,0

690 740 770 820 865 940 450

20,0 19,8 28,3 32,0 38,0 44,0 12

Конструкционный материал по

Показатели

ZJHIIEIiLlili

95,4 96,8 95,8 97,3 98,1 99,2 93,7

3,5 3,1 2,9 3,0 2,0 1,7

2L .iLiLA.J примеру

Прототип

Таблица 3

Про.тЬтип примеру

Таблица 4

Прототип примеру

6,0

1092148

Конструкционный материал по примеру

Показатели

jOinJli-Liilii

700 720 780 810 830 900450

21,0 20,2 26,8 30,1 38,012

10 Продолжение табл. 4

Прототип

Авторы

Даты

1984-05-15—Публикация

1982-06-23—Подача