со

i4 СО Изобретение относится к области строит€5льных матвриэлов и предназна чено для изготовления конструкционного материала на фосфатном связующем. Известен состав для изготовления фосфатного пресс-материалу,включающи 30-70% высокоглиноземистого материал 15-50-% фосфатного связугацего и 5-30 стеклоткани C1J. Недостатком этого состава является сравнительно невысокая водостойкость и высокое водопоглощение материала, что объясняется высокой пори .тостью материала, его смачиваемостью и недостаточной водостойкостью образующихся соединений в результате вза имодействия фосфатных связующих -с высокоглиноземистым материалом-/ Наиболее близкой по технической сущности к гфедлагаемой является сырьевая смесь для изготовления конструкционного материала, включающая 30-70% армир тощего стекловолокнистого наполнителя, 20-45% медвхром фосфатного связующего, 6-15% каолина 4-10% серпентинита 2. Недостатком известного конструкционного материала является невысокая водостойкость и повышенное водопоглощение. Объясняется это наличием большого :каличества капиллярных пор в материале к высокой смачиваемостью затвердевшего материгша. Целью изобретения является повышение водостойкости и снижение водопоглощения, конструкционного материала Поставленная цель достигается тем, что сырьевая смесь для изготовления конструкционного материала, включающая фосфатное связующее, каолин, серпентинит, армирующий стек ловолокнистый наполнительf дополнительно содержит порошкообразную фено формальдегидную смолу при следующем соотношении компонентов, вес,%г Фосфатное связующее 20-45 Каолин6-10 Серпент.инит 4-10 Порошкообразная фенолФор.мальдегйдная смола. Армирукнций стекловолокнистый наполнитель Остальное В процессе твердения фосфатного материала при 120-170°С под давление в результате удаления из вгяжущего значительного количества воды образуется пористая структура-фосфатного цемента. После удаления влаги .порошо фенолформзльдегидной смолы начинае расплавляться и заполнять поры фосфатного материала. Кислая среда фосфатного вяжущего и Наличие в связке избытка формалина способствуют быстрому отверждению фенолформальдегидной смолы. Благодаря 3TOiviy увеличива ется плотность конструкционного материала и понижается его водопоглощение . Повышение водостойкости материгша происходит как за счет снижения его пористости, так и за счет гидрофрбизации стенок пор фенслформгшьдегид.ной смолой. Кроме того, ввйдение фенол формальдегидной,, смолы защищает поверхность стекловолокна от агрессивного воздействия фосфатного вяжущего в процессе формования конструкционного материала и темсамым позволяет реализовать высокопрочное состояние армирующего стекловолокнистого наполнителя. Введение фенслформальдегидной смолы менее 2% не отличает предлагаемый материал по водостойкости и водопоглощению от известного (при содержании смолы менее 2% водопоглощение -материала составляет 6%), При введении полимера более 18% эффективность роста водостойкости и эффект снижения водопоглощения конструкционного материала прекращается. Пример 1, 4,0 мас.%, серпентинита предварительно перемалывают в шарО1Вой мельнице до Фракции 50 мкм. Молотый серпентинит тщательно перемешивают с 20 мас.% фосфатнь1м связующимр затем добавляют б мас.% каолина и 2 мас.% порошкообразной фенолгформальдегидной смолы. Приготовленную массу тщательно перемешивают и наносят на армирующий стекловолокнистый наполнитель взятый в количестве 68% от веса всей сырьевой смеси. Конструкционный материал получают прессованием сырьевой смеси при 165 С в течение 30 мин при удельном давлении до 2 МПа. Пример 2. 7 мас.% серпентинита предварительно перемалывают в шаровой мельнице до фракции 50 мкм. Молотый серпентинит тщательно перемешивают с 3.2,5 мас,% фосфатным связующим, затем добавляю 8 мас.% каолина и 10 мас.% порошкообразной фенолформальдегидной смолы. Приготовленную массу тщательно перемешивают и наносят на армируквдий стекловолб :нистый наполнитель, взятый в количестве 42,5% от fieca всей сырьевой смеси. Конструкционный материал получают аналогично примеру 1. Пример 3. 10 мас.% серпентинита предварительно перемалывают в шаровой мельнице до фракции 50 мкм. олотый серпентинит тщательно перемешивают с 45 мас.% фосфатным связующим, затем добавляют 10 мас.% каолина и 18 мас.% порошкообразной фенолформальдегидной смолы. Приготовленную массу тщательно перемешивают и наносят на армиругадий стекловолокнистый iaпoлнитeль, взятый в количестве 17% от.веса всей сырьевой смеси. О тальное аналогично примеру 1. В таблице приведены сравнительн ;чарактеристики материала по предла мым И известному примерам. Водостой98 100 кость, % Водопогло|Д(Виие,мас.%-4,6 2,4 1,5 93, б Применение предлагаемого состава сырьевой смеси дает возможность получить материал с более высокой водостойкостью и более низким водопоглощением, чем у известного, что позволяет использовать такой конструкционный материал в помещениях с. повышенной влажностью вместо тяжелого «рупкого асбестоцемента и снизить вес 1 м ограждающей конструкции на 14 кг. Ориентировочный экономический эффект от внедрения конструкционного материала г- 15000 руб. при выпуске 200 тыс. кв. м в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления фосфатного прессматериала | 1978 |

|

SU968002A1 |

| Сырьевая смесь для изготовления конструкционных материалов | 1981 |

|

SU1038316A1 |

| Сырьевая смесь для изготовления стекловолокнистого конструкционного материала | 1982 |

|

SU1092148A1 |

| Сырьевая смесь для изготовления пресс-материала | 1985 |

|

SU1333666A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА НА ФОСФАТНОМ СВЯЗУЮЩЕМ | 1991 |

|

RU2015948C1 |

| Слоистое теплоизоляционное изделие | 1978 |

|

SU740732A1 |

| ПРЕССОВОЧНЫЙ МАТЕРИАЛ | 1999 |

|

RU2177014C2 |

| Слоистый теплоизоляционный элемент | 1985 |

|

SU1286436A1 |

| Сырьевая смесь для изготовления конструкционного материала | 1986 |

|

SU1423539A1 |

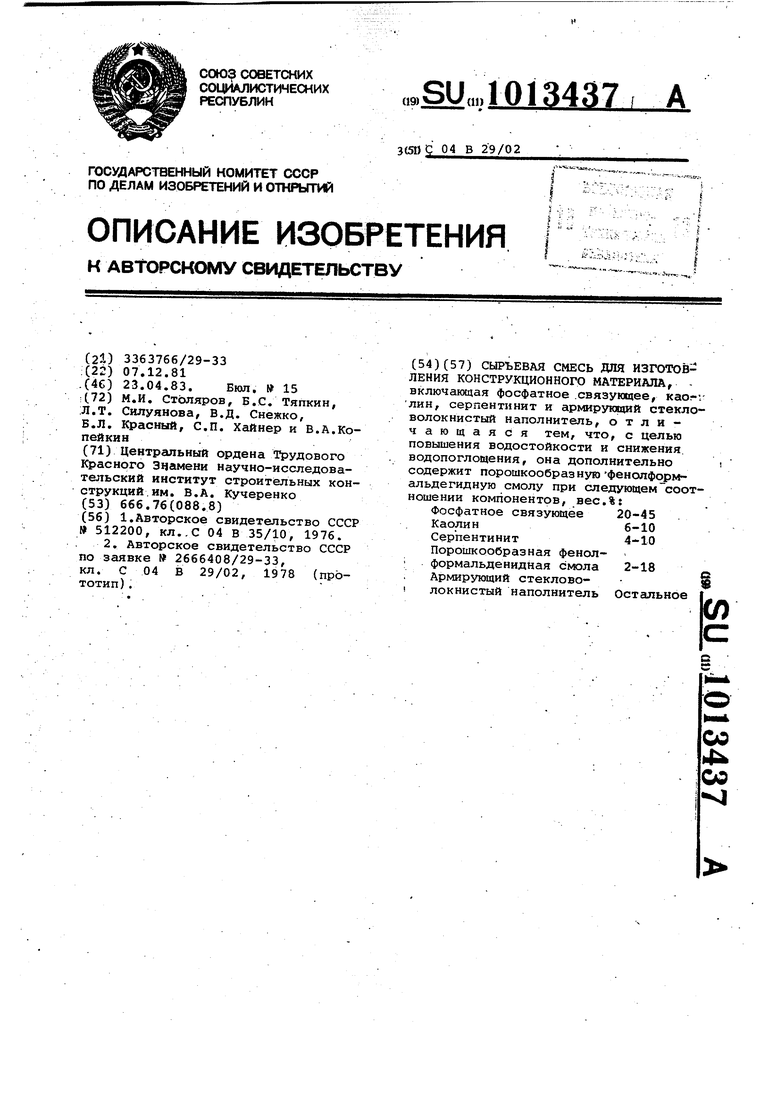

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА, включающая фосфатное .связующее, каогг ЛИН, серпентинит и армирующий стекловолокнистый наполнитель, отличающаяся тем, что, с целью повышения водостойкости и снижения водопоглощения, она дополнительно содержит порошкообразную фенолформальдегидную смолу при следующем соотношении компонентов, вес.%: Фосфатное связующее 20-45 Каолин6-10 Серпентинит4-10 Порошкообразная фенол формальденидная смола 2-18 Армирующий стеклово- локнистый наполнитель Остальное (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ С КАССЕТНЫМ ФИЛЬТРОМ | 2017 |

|

RU2666408C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-04-23—Публикация

1981-12-07—Подача