OQ ОО СО f Изобретение относится к строител ным материален и предназначено для и товления конструкционного материале на фосфатном связующем. Известен состав для изготовления фосфатного пресс-материала, включаю щий, вес.%: высокоглиноземистый материал 30-70, фосфатное связующее 15-50 и стеклоткань 530 С Недостатками данного состава являются сравнительно невысокая водостойкость и высокое водопоглощение материала, что объясняется высокой пористостью материала, его смачиваемостью и недостаточной водостойкостью соединений, образующихся в результате взаимодействия фосфатный связующих с высокоглиноземистым материалом. Наиболее близкой к предлагаемой является сырьевая смесь для изгото ления конструкционных материалов, включающая, вес.: армирующий стекл локнистый наполнитель 30-70, медьх фосфатное связующее каолин 6 15, серпентинит +- 10 L2j. Недостатками известного состава являются невысокая прочность и водо стойкость и повыщ нной водопоглоще ние. Объясняется это наличием большого количества капиллярных пор в материале и высокой смачиваемост Затвердевшего материала. Цель изобретения - повышение вод стойкости и снижение водопоглощения конструкционного материала. Поставленная цель достигается тем, что сырьевая смесь для изготов ления конструкционного материала включающая фосфатное связующее, стекловолокнистый наполнитель, каол и серпентинит, дополнительно содержит порошкообразную кремнийорганическую смолу при следующем соотношении компонентов, вес.: Фосфатное связующее20- 5Стекловолокнистый наполнитель17-68Серпентинит -10 Порошкообразная кремнийорганическаясмола2-18 Остальное Каолин В процессе фосфатного твердения материала под давлением при 120-170 происходит удаление влаги из пресс- . массы, в связи с чем увеличивается пористость материала, которая приводит к снижению водостойкости конструкционного материала. В случае применения кремнийоргани- ческой смолы происходит заполнение свободных пор расплавленной кремнийорганической смолы , что приводит к увеличению плотности материала и снижению его пористости. Уменьшение водопоглощения и увеличение водостойкости материала происходит как за счет снижения его пористости,так и за счет гидрофобизации стенок пор кремнийорганической смолы. Введение менее 2 вес.| кремнийор« ганической смолы не придает материалу повышенной водостойкости и слабо влияет на его водопоглощение (при содержании смолы менее 2 пористость. материала превышает 10%). Введение полимера в количестве более 18 вес. делает материал горпочим, а водостойкость и ьодопоглощение его практически остаются неизменными. П р и м е р 1. серпентинита предварительно перемалывают в шаровой мельнице до фракции 50 мкм.Молотый серпентинит тщательно перемешивают с 20% м§дьхромфосфатного связующего, затем добавляют 6% каолина и 2% порошкообразной кремнийорганической смолы. Приготовленную -массу равномерно перемешивают и наносят на нетканый материал, который берется в количестве 68% от веса всей прессмассы. Материал закрывают с двух сторон антиадгезионной пленкой и подвергают прессованию при 1б5°С в течение 30 мин при удельном давлении до 2 МПА. II р и м е D 2. Материал готовят аналогично примеру 1, но в качестве фосфатного связующего применяют алюмохромфосфатное связующее. П р и м е р 3. 7% серпентинита предварительно перемалывают в шаровой мельнице до фракции 50 мкм. Молотый серпентинит тщательно перемешивают с 32,5% медьхромфосфатного связующего, затем добавляют 8% каолина и 10% порошкообразной кремнийорганической смолы. Приготовленную массу равномерно перемешивают и наносят на нетканый материал, который берется в количестве 42,5% от веса всего материала. Остальное аналогично примеру 1.

П р и м е р . Материал готовят аналогично примеру 3, но в качестве фосфатного связующего применяют алюмохромфосфатное связующее.

Пр им е р 5-10 серпентинита предварительно перемалывают в шарсвой мельнице до фракции 50 мкм. Молотнй серпентинит тщательно пере с 5% медьхромфосфатного связующего, затем добавляют 10% каолина и 18% порошкообразной креп нийорганической смолы. Приготовлен

0383164

ную массу равномерно перемешивают и наносят на нетканый маУериал, который берется в количестве 17% от веса всего материала. ОстальS аналогично примеру 1.

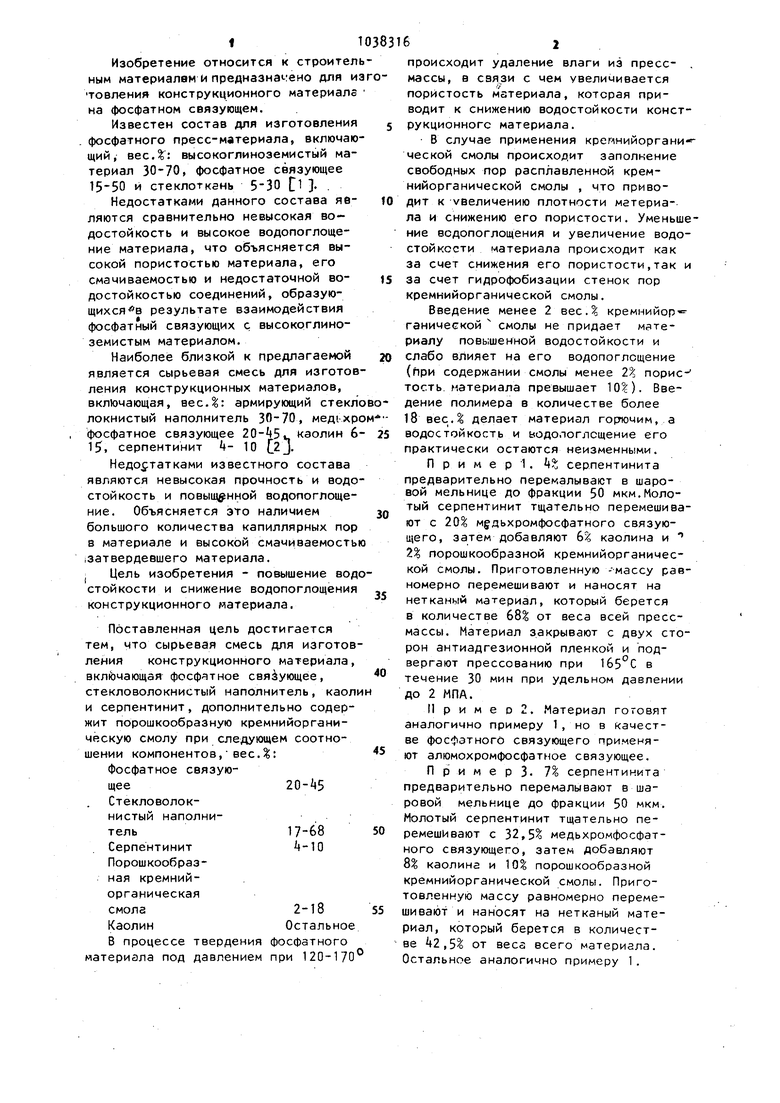

П р и м е р 6. Материал готовят аналогично примеру 5. но в качест ве фосфатного связующего применяют алюмохромфосфатное связующее. 10 В таблице приведены сравните))Ь ные характеристики материала по примерам и прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления стекловолокнистого конструкционного материала | 1982 |

|

SU1092148A1 |

| Сырьевая смесь для изготовления конструкционного материала | 1981 |

|

SU1013437A1 |

| Сырьевая смесь для изготовления фосфатного прессматериала | 1978 |

|

SU968002A1 |

| Слоистое теплоизоляционное изделие | 1978 |

|

SU740732A1 |

| Сырьевая смесь для изготовления пресс-материала | 1985 |

|

SU1333666A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| Композиция для получения строительного материала | 1978 |

|

SU773035A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА НА ФОСФАТНОМ СВЯЗУЮЩЕМ | 1991 |

|

RU2015948C1 |

| Огнеупорная композиция | 1978 |

|

SU722877A1 |

| Способ изготовления пресс-материала на основе фосфатного связующего | 1990 |

|

SU1766708A1 |

Использование предлагаемого состава дает возможность получить материал с более высокой водос ойкостью И снижает водопоглощение более, чем в два раза. Это позво-.. ляет использовать материал в помещениях с повышенной влажностью вместо тяжелого и хрупкого асбо25 -9

цемента и снизить вес 1 м огр аждающей конструкции до k кг по сравнению с 28 кг у асбоцемента.

Экономический эффект от внедрения предлагаемого состава составит около 150 тЫс. руб. в год при выпуске -200 тыс.кв.м в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР If 512200, кл | |||

| С 0 В 35/10, 1976 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для изготовления рисунков из цветных бумаг | 1924 |

|

SU2666A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-08-30—Публикация

1981-12-29—Подача