V-fi

..

17

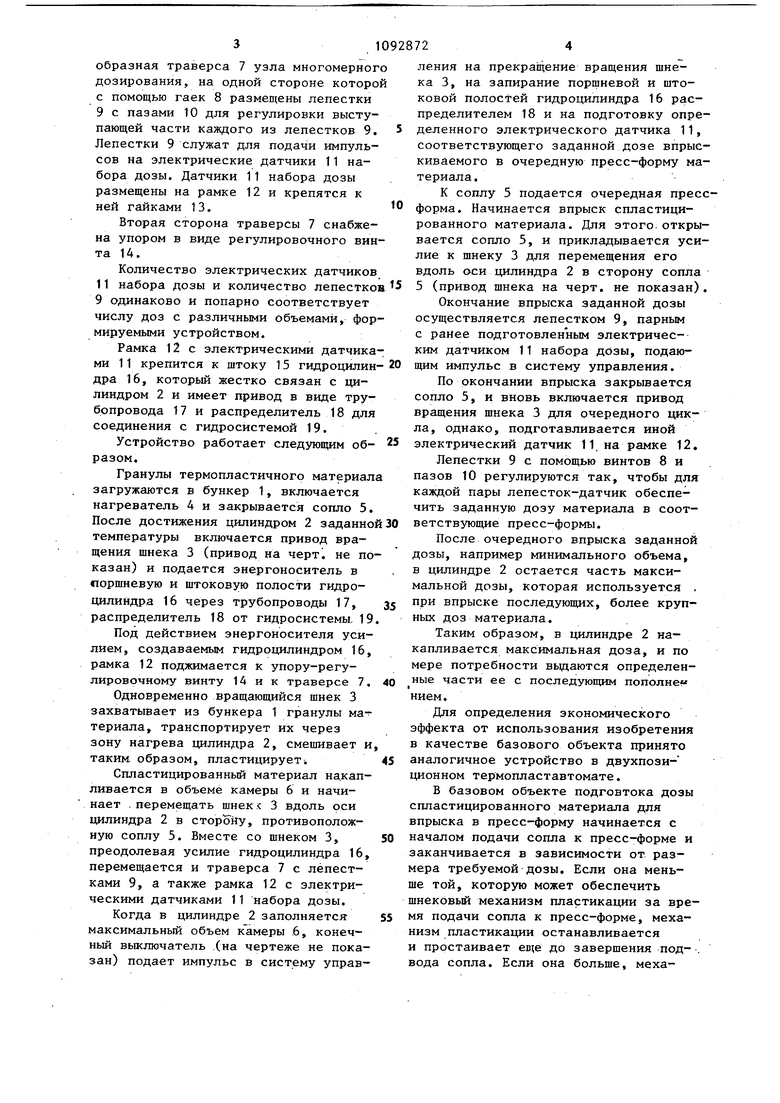

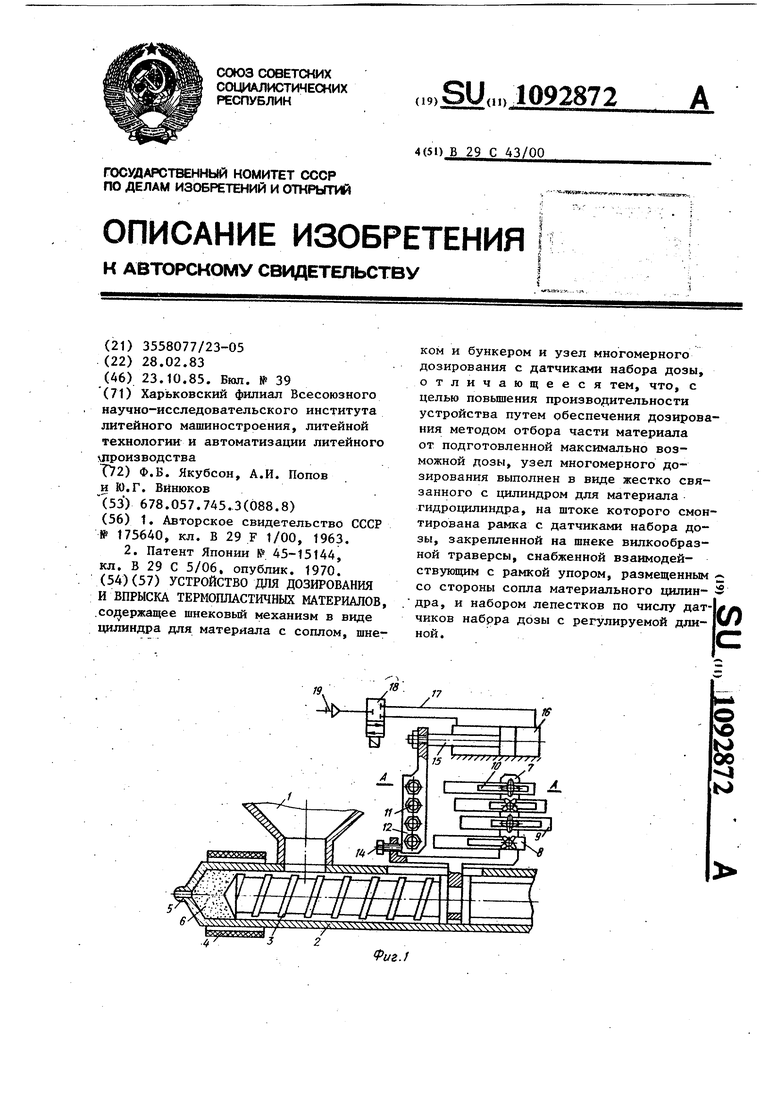

1$ Изобретение относится к области переработки пластмасс в изделия методом литья под давлением и может быть использовано в химическом машин строении. Известно устройство для дозирования и впрыска термопластичных материалов, содержащее шнековый мехаг низм в виде цилиндра для материала с соплом, шнеком и бункером и узел дозирования, включанмций датчик набора дозы СО. В указанном устройстве набор дозы осуществляется при вращении и переме щенин шиекав цилиндре,причемвеличина дозы определяется ходом перемещения шнека, а ход шнека ограничивается датчиком - конечным выключателем, дающим сигнал на остановку шнека и определенном положении. Недостатком устройства является то, что оно обес печивает набор только одной дозы материала, а набор другой дозы.требует перенастройки устройства. Ближайшим по технической сущности и достигаемому результату к изобрете нию является устройство для дозирова ния и впрыска термопластичных матери алов, содержащее шнековьй механизм и виде цилиндра с соплом, шнеком и бункёром иузел многомерногодозирования с датчиками набора дозы С2. В указанном устройстве благодаря наличию нескольких датчиков набора д зы осуществляется многомерное дозирование. Недостатки известного устройства заключаются в следующем: если производительность шнекового механизма пластикации рассчитана на минимальную дозу из числа нескольких изготавливаемых на устройстве изделий, общая производительность устрой ства и машины снижается за счет простоя при наборе максимальной дозы; если производительность шнекового механизма пластикации рассчитана на максимально возможную дозу, подготавливаемую за период подачи прессформы к соплу (или сопла к прессформе), при переходе на подготовку минимальной дозы простаивает непроизводительно шнековый механизм пласт кации} если производительность шнекового механизма пластикации рассчитана на дозу, равную среднеарифметической величине возможных вариантов, при подготовке минимальной дозы простаивает шнековый механизм пластикации, а при подготовке максимальной дозы пресс-форма ждет дозу. Целью изобретения является повышение производительности устройства за счет обеспечения дозирования методом отбора части материала. Достигается указанная цель благодаря тому, что в устройстве для дозирования и впрыска термопластичных материалов, содержащем шнековый механизм в виде цилиндра с соплом, шнеком и бункером и узел многомерного дозирования с датчиками набора дозы, узел многомерного дозирования выполнен в виде жестко связанного с цилиндром для материала гидроцилиндра, на штоке которого смонтирована рамка с датчиками набора дозы, и закрепленной на шнеке вилкообразной траверсы, снабженной взаимодействующим с рамкой упором, размещенным со стороны сопла материального цилиндра, и набором лепестков по числу датчи-. ков набора дозы с регулируемой длиной. Благодаря такому выполнению устройства рамка с датчиками набора дозы и траверса с упором и лепестками расположены с возможностью ограничения движения рамки упором траверсы при подаче энергоносителя в поршневую полость гидроцилиндра при наборе максимальной дозы или с возможностью получения импульсов датчиком набора дозы от лепестка соответствующего лепестка траверсы при подаче энергоносителя в штоковую цолость гидроцилиндра при подготовке необходимой дозы. На фиг. 1 представлено предлагае-г мое устройство, продольный разрез; на фиг. 2 - разрез А-А фиг. 1. Устройство содержит шнековьй механизм, включающий бункер 1 для подачи гранул термопластмассы в цилиндр для материала 2. Внутри цилиндра 2 размещен шнек 3, а по его наружной поверхности - нагреватель 4. Выходная часть цилиндра 2 заканчивается соплом 5. Между торцовой частью шнека 3 и соплом 5 выполнена камера 6 переменного объема для формирования дозы спластицированного материала. На шейку шнека 3 с возможностью перемещения вместе со шнеком вдоль оси цилиндра 2 посажена жестко вилкообразная траверса 7 узла многомерного дозирования, на одной стороне которой с помощью гаек 8 paзмeD eны лепестки 9 с пазами 10 для регулировки выступающей части каждого из лепестков 9. Лепестки 9 служат для подачи импульсов на электрические датчики 11 набора дозы. Датчики 11 набора дозы размещены на рамке 12 и крепятся к ней гайками 13.

Вторая сторона траверсы 7 снабжена упором в виде регулировочного винта 14.

Количество электрических датчиков 11 набора дозы и количество лепестков 9 одинаково и попарно соответствует числу доз с различными объемами, формируемыми устройством.

Рамка 12 с электрическими датчиками 11 крепится к штоку 15 гидроцилиндра 16, который жестко связан с цилиндром 2 и имеет привод в виде трубопровода 17 и распределитель 18 для соединения с гидросистемой 19.

Устройство работает следующим образом.

Гранулы термопластичного материала загружаются в бункер 1, включается нагреватель 4 и закрывается сопло 5. После достижения цилиндром 2 заданной температуры включается привод вращения шнека 3 (привод на черт, не показан) и подается энергоноситель в «оршневую и штоковую полости гидроцилиндра 16 через трубопроводы 17, распределитель 18 от гидросистемы, 19.

Под действием энергоносителя усилием, создаваемым гидроцилиндром 16, рамка 12 поджимается к упору-регулировочному винту 14 и к траверсе 7.

Одновременно вращающийся шнек 3 захватывает из бункера 1 гранулы материала, транспортирует их через зону нагрева цилиндра 2, смешивает и, таким, образом, пластицирует1

Спластицированный материал накапливается в объеме камеры 6 и начинает . перемещать шнек . 3 вдоль оси цилиндра 2 в сторо йу, противоположную соплу 5. Вместе со шнеком 3, преодолевая усилие гидроцилиндра 16, перемещается и траверса 7 с лепестками 9, а также рамка 12 с электрическими датчиками 11 набора дозы.

Когда в цилиндре 2 заполняется максимальный объем камеры 6, конечный выключатель .(на чертеже не показан) подает импульс в систему управления на прекращение вращения шнека 3, на запирание порщневой и штоковой полостей гидроцилиндра 16 распределителем 18 и на подготовку определенного электрического датчика 11, соответствующего заданной дозе впрыскиваемого в очередную пресс-форму материала.

К соплу 5 подается очередная пресформа. Начинается впрыск спластицированного материала. Для этого, открывается сопло 5, и прикладывается усилие к шнеку 3 для перемещения его вдоль оси цилиндра 2 в сторону сопла 5 (привод шнека на черт, не показан)

Окончание впрыска заданной дозы осуществляется лепестком 9, парным с ранее подготовленным электрическим датчиком 11 набора дозы, подающим импульс в систему управления.

По окончании впрыска закрывается сопло 5, и вновь включается привод вращения шнека 3 для очередного цикла, однако, подготавливается иной электрический датчик 11 на рамке 12.

Лепестки 9 с помощью винтов 8 и пазов 10 регулируются так, чтобы для каждой пары лепесток-датчик обеспечить заданную дозу материала в соответствующие пресс-формы.

После очередного впрыска заданной дозы, например минимального объема, в цилиндре 2 остается часть максимальной дозы, которая используется . при впрыске последующих, более крупных доз материала.

Таким образом, в цилиндре 2 накапливается максимальная доза, и по мере потребности выдаются определенные части ее с последующим пополней нием.

Для определения экономического эффекта от использования изобретения в качестве базового объекта принято аналогичное устройство в двухпозиционном термопластавтомате.

В базовом объекте подговтока дозы спластицированного материала для впрыска в пресс-форму начинается с началом подачи сопла к пресс-форме и заканчивается в зависимости от. размера требуемой дозы. Если она меньше той, которую может обеспечить шнековый механизм пластикации за время подачи сопла к пресс-форме, механизм пластикации останавливается и простаивает еще: до завершения подвода сопла. Если она больше, мехаиизм пластикации продолжает готовить дозу после завершения подвода сопла, и в этом случае простаивает непроизводительно пресс-форма.

В изобретении за счет того, что в начале подготавливается максимальная доза, а потом от нее по мере потребности отделяются части ее для впрыска в пресс-формы, простои ис5 ключены.

Общее повышение производительности составляет 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для переработки термопластичных материалов | 1983 |

|

SU1132455A1 |

| Машина для переработки термопластичных материалов | 1989 |

|

SU1685734A1 |

| Механизм впрыска литьевой машины | 1980 |

|

SU994280A1 |

| Механизм впрыска литьевой машины | 1977 |

|

SU654437A1 |

| Роторная линия для прессования изделий из реактопластов | 1990 |

|

SU1781064A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1537557A1 |

| Узел пластикации литьевой машины | 1981 |

|

SU1004137A1 |

| Шнековый пластификатор для переработки термореактивных материалов с волокнистым наполнителем | 1990 |

|

SU1754470A2 |

| Механизм впрыска литьевой машины | 1986 |

|

SU1509271A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1980 |

|

SU939222A1 |

УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ И ВПРЫСКА ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ, .со ержащее шнековый механизм в виде цилиндра для материала с соплом, шнеком и бункером и узел многомерного дозирования с датчиками набора дозы, отличающееся тем, что, с целью повьшения производительности устройства путем обеспечения дозирования методом отбора части материала от подготовленной максимально возможной дозы, узел многомерного дозирования выполнен в виде жестко связанного с цилиндром для материала гидроцилиндра, на штоке которого смонтирована рамка с датчиками набора дозы, закрепленной на шнеке вилкообразной траверсы, снабженной взаимодействующим с рамкой упором, размещенным со стороны сопла материального цилин- /дра, и набором лепестков по числу датО) чиков набрра дозы с регулируемой длиной .

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 0 |

|

SU175640A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Солесос | 1922 |

|

SU29A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1985-10-23—Публикация

1983-02-28—Подача