Изобретение относится к машиностроению и может быть использовано в литьевых машинах для литья под давлением пластических масс.

Цель изобретения - повышение надежности механизма впрыска в работе.

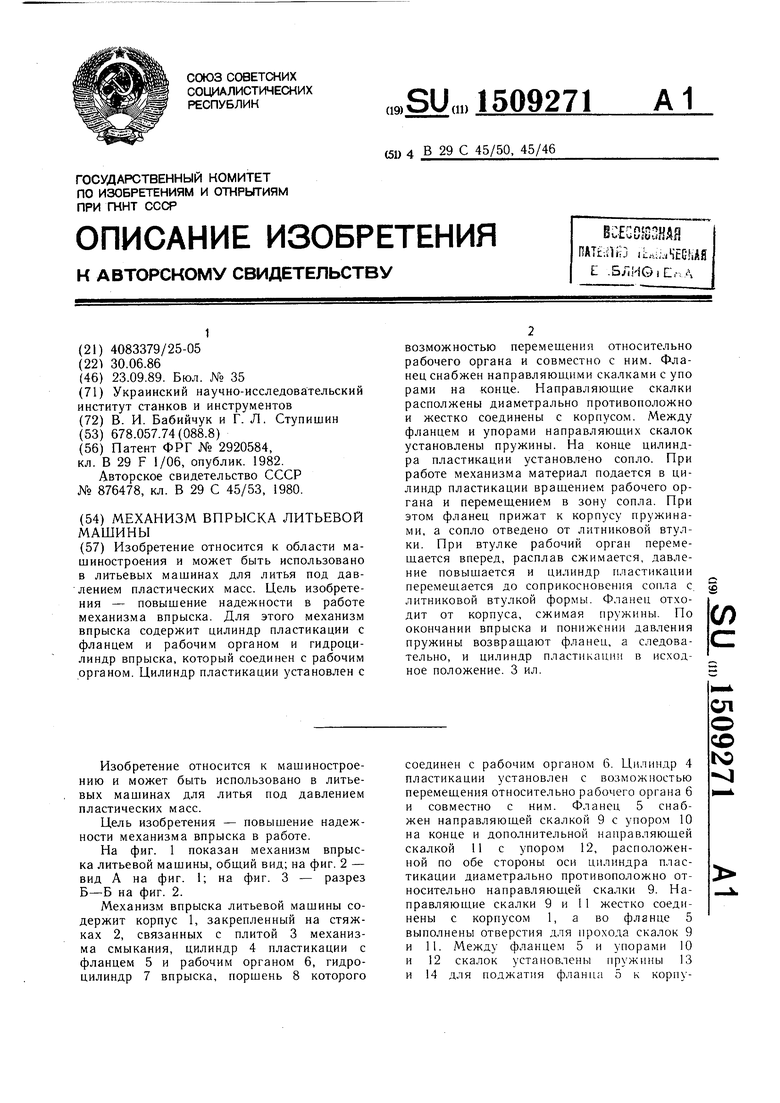

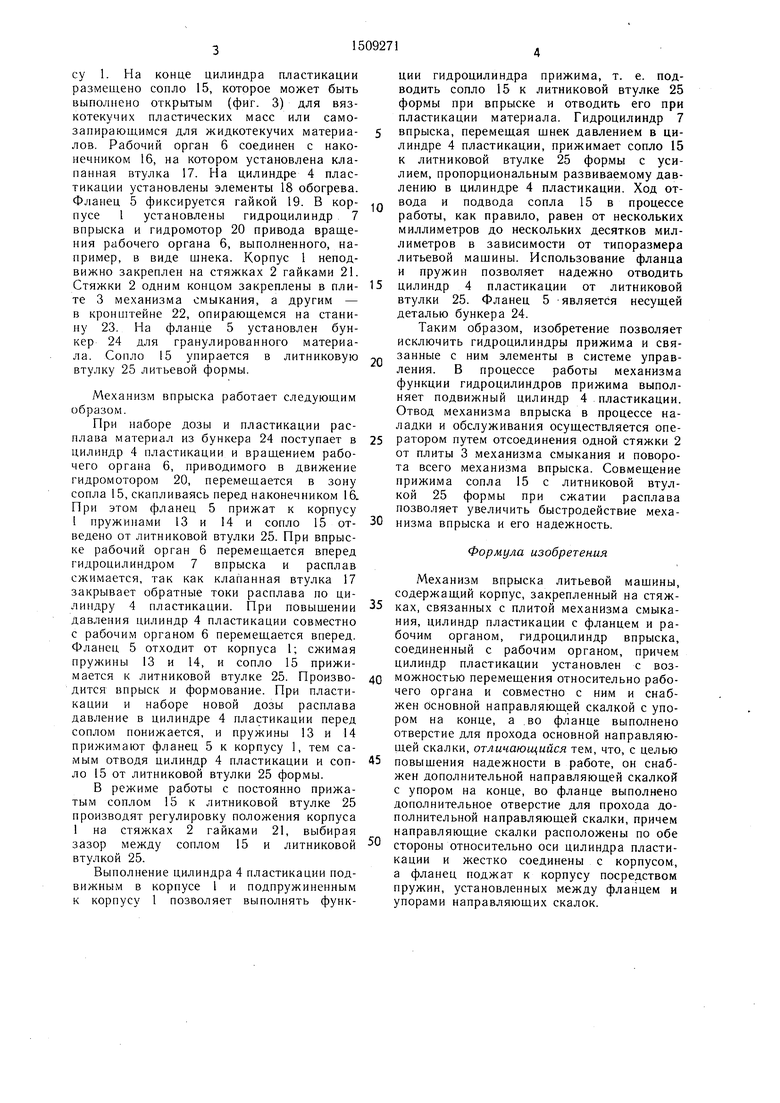

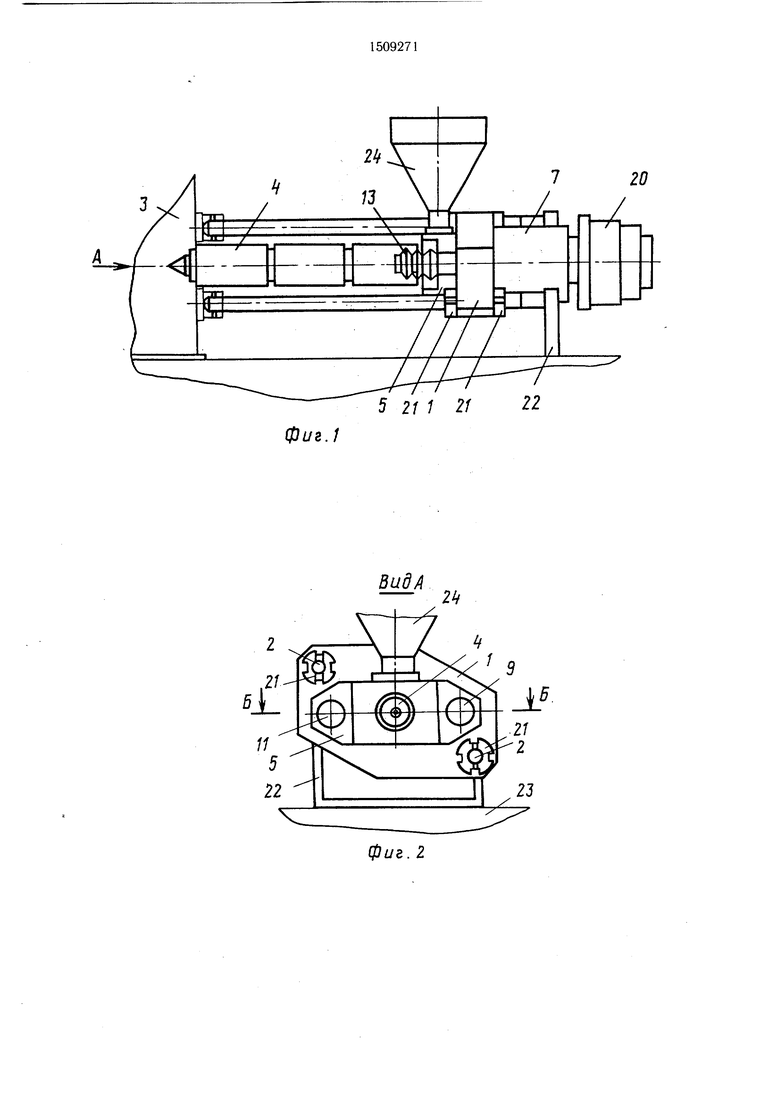

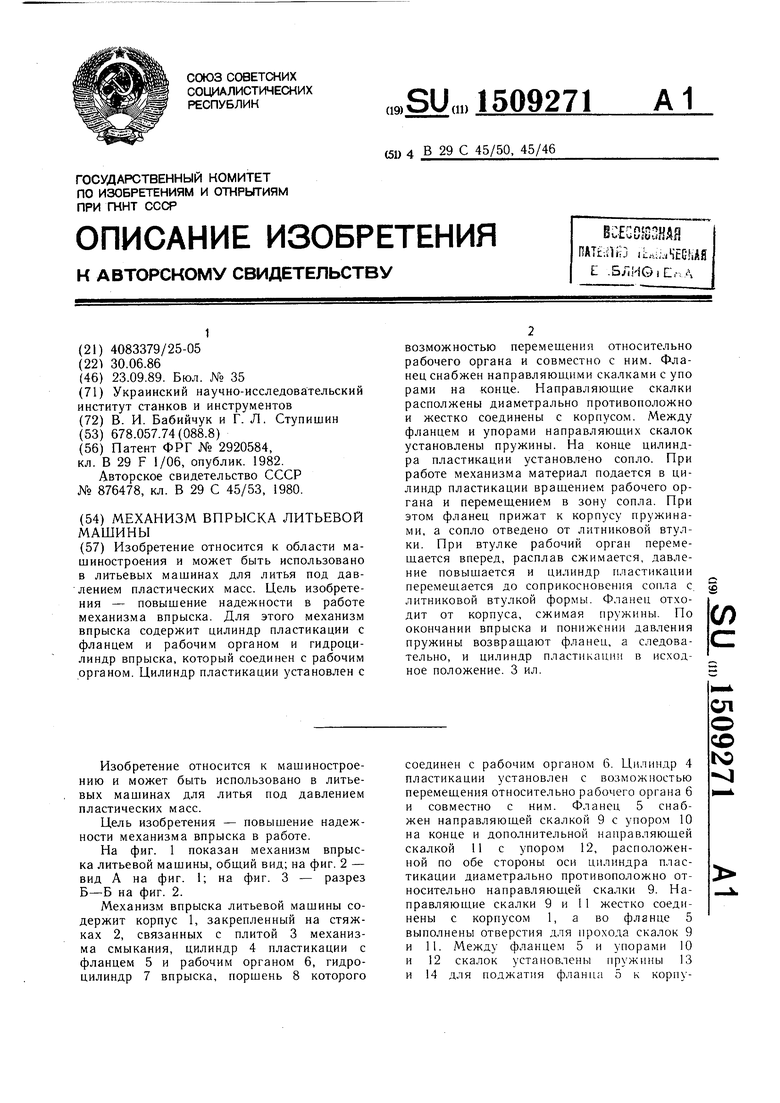

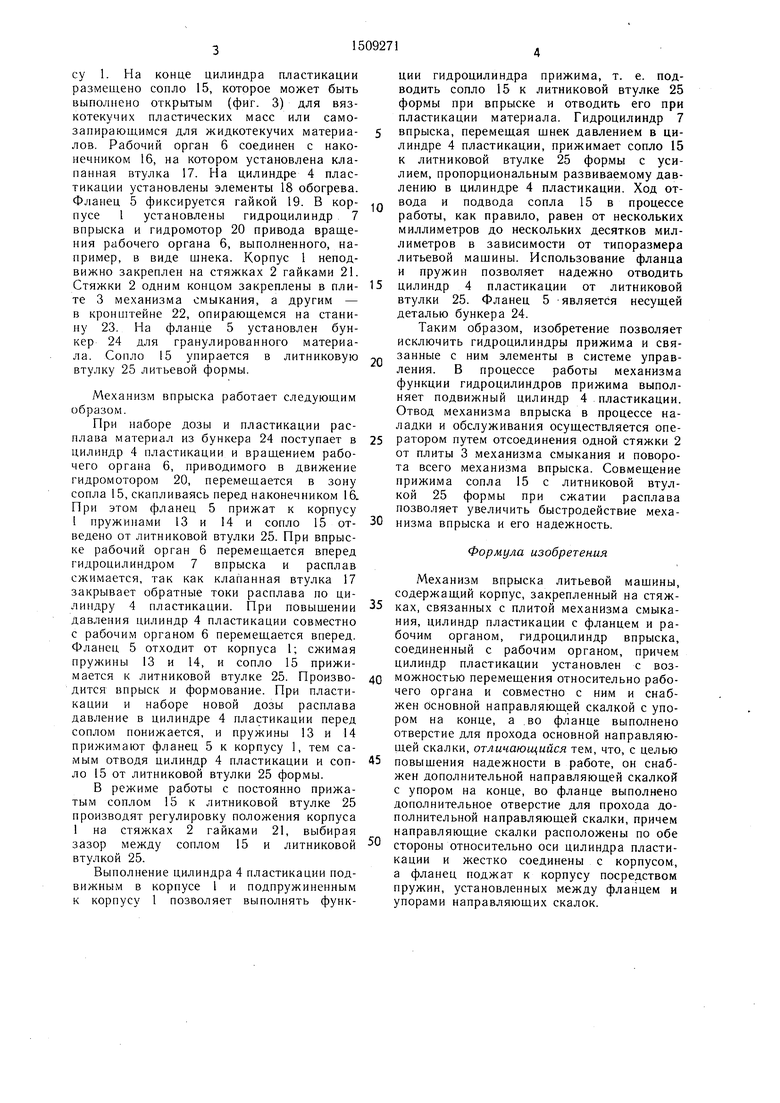

На фиг. 1 показан механизм впрыска литьевой машины, обший вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Механизм впрыска литьевой машины содержит корпус 1, закрепленный на стяжках 2, связанных с плитой 3 механизма смыкания, цилиндр 4 пластикации с фланцем 5 и рабочим органом 6, гидроцилиндр 7 впрыска, поршень 8 которого

соединен с рабочим органом 6. Цилиндр 4 пластикации установлен с возможностью перемещения относительно рабочего органа 6 и совместно с ним. Фланец 5 снабжен направляющей скалкой 9 с упором 10 на конце и дополнительной направляющей скалкой 11 с упором 12, расположенной по обе стороны оси цилиндра пластикации диаметрально противоположно относительно направляющей скалки 9. Направляющие скалки 9 и 11 жестко соединены с корпусом 1, а во фланце 5 выполнены отверстия для прохода скалок 9 и 11. Между фланцем 5 и упорами 10 и 12 скалок установлены фужпны 13 и 14 для поджатия фланца 5 к корпуел

о со bo

су 1. На конце цилиндра пластикации размещено сопло 15, которое может быть выполнено открытым (фиг. 3) для вяз- котекучих пластических масс или самозапирающимся для жидкотекучих материа- лов. Рабочий орган 6 соединен с наконечником 16, на котором установлена клапанная втулка 17. На цилиндре 4 пластикации установлены элементы 18 обогрева. Фланец 5 фиксируется гайкой 19. В кор- пусе 1 установлены гидроцилиндр 7 впрыска и гидромотор 20 привода вращения рабочего органа 6, выполненного, например, в виде шнека. Корпус 1 неподвижно закреплен на стяжках 2 гайками 21. Стяжки 2 одним концом закреплены в пли- те 3 механизма смыкания, а другим - в кронштейне 22, опирающемся на станину 23. На фланце 5 установлен бункер 24 для гранулированного материала. Сопло 15 упирается в литниковую втулку 25 литьевой формы.

Механизм впрыска работает следующим образом.

При наборе дозы и пластикации расплава материал из бункера 24 поступает в цилиндр 4 пластикации и вращением рабочего органа 6, приводимого в движение гидромотором 20, перемещается в зону сопла 15, скапливаясь перед наконечником 16. При этом фланец 5 прижат к корпусу 1 пружинами 13 и 14 и сопло 15 от- ведено от литниковой втулки 25. При впрыске рабочий орган 6 перемещается вперед гидроцилиндром 7 впрыска и расплав сжимается, так как клапанная втулка 17 закрывает обратные токи расплава по цилиндру 4 пластикации. При повыщении Давления цилиндр 4 пластикации совместно с рабочим органом 6 перемещается вперед. Фланец 5 отходит от корпуса 1; сжимая пружины 13 и 14, и сопло 15 прижимается к литниковой втулке 25. Произво- дится впрыск и формование. При пластикации и наборе новой дозы расплава давление в цилиндре 4 пластикации перед соплом понижается, и пружины 13 и 14 прижимают фланец 5 к корпусу 1, тем самым отводя цилиндр 4 пластикации и соп- ло 15 от литниковой втулки 25 формы.

В режиме работы с постоянно прижатым соплом 15 к литниковой втулке 25 производят регулировку положения корпуса 1 на стяжках 2 гайками 21, выбирая зазор между соплом 15 и литниковой втулкой 25.

Выполнение цилиндра 4 пластикации подвижным в корпусе I и подпружиненным к корпусу 1 позволяет выполнять функции гидроцилиндра прижима, т. е. подводить сопло 15 к литниковой втулке 25 формы при впрыске и отводить его при пластикации материала. Гидроцилиндр 7 впрыска, перемещая щнек давлением в цилиндре 4 пластикации, прижимает сопло 15 к литниковой втулке 25 формы с усилием, пропорциональным развиваемому давлению в цилиндре 4 пластикации. Ход отвода и подвода сопла 15 в процессе работы, как правило, равен от нескольких миллиметров до нескольких десятков миллиметров в зависимости от типоразмера литьевой мащины. Использование фланца и пружин позволяет надежно отводить цилиндр 4 пластикации от литниковой втулки 25. Фланец 5 -является несущей деталью бункера 24.

Таким образом, изобретение позволяет исключить гидроцилиндры прижима и связанные с ним элементы в системе управления. В процессе работы механизма функции гидроцилиндров прижима выполняет подвижный цилиндр 4 пластикации. Отвод механизма впрыска в процессе наладки и обслуживания осуществляется оператором путем отсоединения одной стяжки 2 от плиты 3 механизма смыкания и поворота всего механизма впрыска. Совмещение прижима сопла 15 с литниковой втулкой 25 формы при сжатии расплава позволяет увеличить быстродействие механизма впрыска и его надежность.

Формула изобретения

Механизм впрыска литьевой мащины, содержащий корпус, закрепленный на стяжках, связанных с плитой механизма смыкания, цилиндр пластикации с фланцем и рабочим органом, гидроцилиндр впрыска, соединенный с рабочим органом, причем цилиндр пластикации установлен с возможностью перемещения относительно рабочего органа и совместно с ним и снабжен Основной направляющей скалкой с упором на конце, а ,во фланце выполнено отверстие для прохода основной направляющей скалки, отличающийся тем, что, с целью повыщения надежности в работе, он снабжен дополнительной направляющей скалкой с упором на конце, во фланце выполнено дополнительное отверстие для прохода дополнительной направляющей скалки, причем направляющие скалки расположены по обе стороны относительно оси цилиндра пластикации и жестко соединены с корпусом, а фланец поджат к корпусу посредством пружин, установленных между фланцем и упорами направляющих скалок.

20

/

5 211 21

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм впрыска литьевой машины | 1986 |

|

SU1331655A1 |

| Двухпозиционный термопластавтомат | 1988 |

|

SU1544589A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| Механизм впрыска литьевой машины | 1990 |

|

SU1712174A1 |

| Литьевая форма | 1988 |

|

SU1636241A1 |

| Механизм впрыска литьевой машины для переработки термопластов | 1980 |

|

SU876478A1 |

| КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1969 |

|

SU234644A1 |

| Предохранительное устройство литьевой машины | 1983 |

|

SU1133113A1 |

| Машина для литья под давлениемАРМиРОВАННыХ издЕлий | 1979 |

|

SU821176A1 |

| Механизм впрыска литьевой машины для полиэфирных материалов | 1989 |

|

SU1657399A1 |

Изобретение относится к области машиностроения и может быть использовано в литьевых машинах для литья под давлением пластических масс. Цель изобретения - повышение надежности в работе механизма впрыска. Для этого механизм впрыска содержит цилиндр пластикации с фланцем и рабочим органом и гидроцилиндр впрыска, который соединен с рабочим органом. Цилиндр пластикации установлен с возможностью перемещения относительно рабочего органа и совместно с ним. Фланец снабжен направляющими скалками с упорами на конце. Направляющие скалки расположены диаметрально противоположно и жестко соединены с корпусом. Между фланцем и упорами направляющих скалок установлены пружины. На конце цилиндра пластикации установлено сопло. При работе механизма материал подается в цилиндр пластикации вращением рабочего органа и перемещением в зону сопла. При этом фланец прижат к корпусу пружинами, а сопло отведено от литниковой втулки. При втулке рабочий орган перемещается вперед, расплав сжимается, давление повышается и цилиндр пластикации перемещается до соприкосновения сопла с литниковой втулкой формы. Фланец отходит от корпуса, сжимая пружины. По окончании впрыска и понижении давления, пружины возвращают фланец, а следовательно, и цилиндр пластикации в исходное положение. 3 ил.

фиг.1

ВидА

фиг. 2

В-Б

2/

| Патент ФРГ № 2920584, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Механизм впрыска литьевой машины для переработки термопластов | 1980 |

|

SU876478A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-09-23—Публикация

1986-06-30—Подача