Изобретение относится к оборудо/вакию для переработки полимерных материалов, в частности,.- к устрой-ствам для литья под давлением термопластичных и термореактивных материалов.

Известен механизм выпрыска литьевой машины, содержащий установленный, в корпусе цилиндр пластикации со шнеком, соединённым с гидромотором и траверсой, связаннойчерез штоки с гидроцилиндрами впры.ска, размещенныгли симметрично оси шнека

Недостаток известного механизма впрыска состоит в том,что гидроцилиндры впрыска размещены на подвижной траверсе, а необходимость перемещения гидроцилиндров впрыска приводит к усложнению конструкции механизма, увеличению веса траверсы и, следовательно, всего механизма.

Ближайшим по технической сущности и достигаемому результату к изобретению является механизм впрыска ; литьевой машины, содержащий установленный в неподвижном корпусе цилиндр пластикации, шнек, связанный с приводом вращения.и траверсой, соединенной со штоками гидроцилиндров впрыс-. ка, основные рабочие камеры кото|

размещены симметрично цилиндру пластикации в неподвижном корпусе С2.

Недостатком этого механизма являются низкие производительность впрыска, экономичность и КПД привода. В результате того, что привод механизма впрыска рассчитан на определенную нагрузку-(создание высокого давления формованиА а в начальный мо10мент впрыска создается давление в 23 раза меньше, привод в начальный момент впрыска не загружен полностью, т.е. имеет низкий КПД .

Целью изобретения является повыше15ние ономичности и производительности механизма за счет повышения КПД привода.

Достигается эта цель тем, что в механизме впрыска литьевой магяины, .

20 содержащем установленгедй в неподвижном корпусе цилиндр пластикации,шнек, связанный с приводом вращения и траверсой, соединенней со штоками гидроцилидров впрлска основные рабочие ;

25 камеры которых размещены, симметрично цилиндру пластификации в непсадвижном корпусе, каждый гидроцилиндр впрыска снабжен, по меньшей мере, одной дополнительной рабочей каме- .

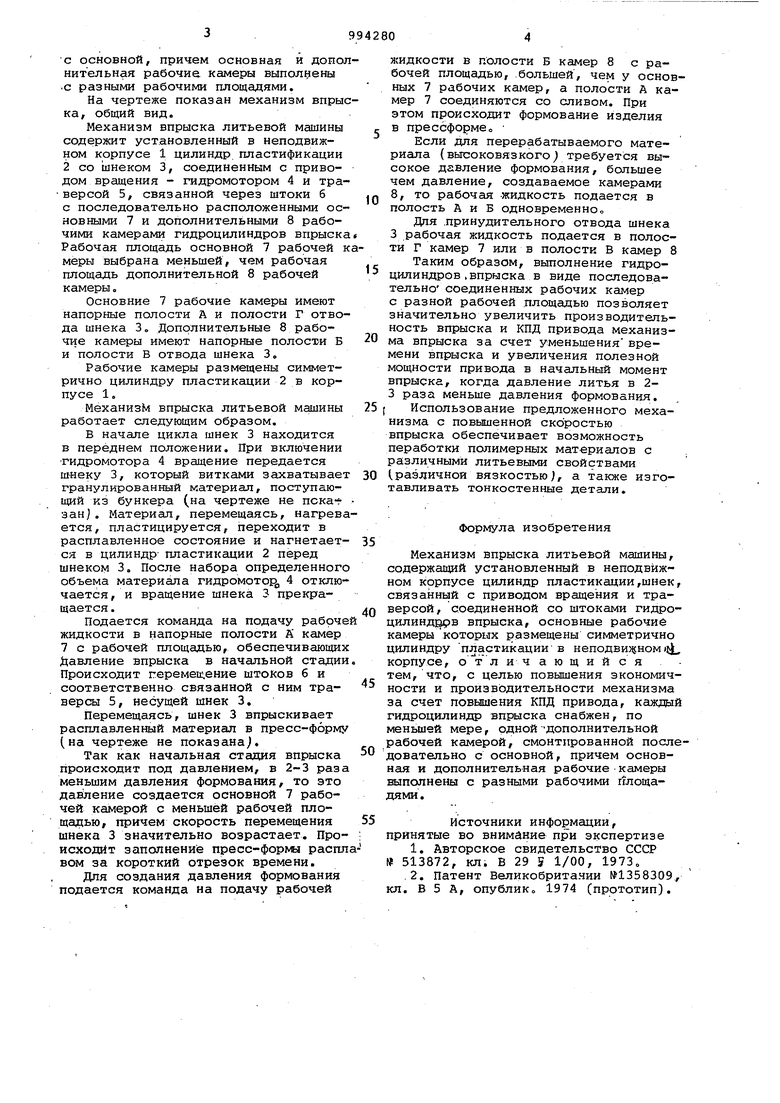

30 Ой, смонтированной последовательно с основной, причем основная и допо нительная рабочие камеры выполнены с разными рабочими площадями. На чертеже показан механизм впры ка, общий вид. Механизм впрыска литьевой машины содержит установленный в неподвижном корпусе 1 цилиндр пластификации 2 со шнеком 3, соединенным с приводом вращения - гидромотором 4 и тра версой 5, связанной через штоки б с последовательно расположенными основными 7 и дополнительными 8 рабочими камерами гидроцилиндров впрыск Рабочая площадь основной 7 рабочей меры выбрана меньшей, чем рабочая площадь дополнительной 8 рабочей камеры, Основние 7 рабочие камеры имеют напорные полости А и полости Г отво да шнека 3„ Дополнительные 8 рабочие камеры имеют напорные полости Б и полости В отвода шнека 3, Рабочие камеры размещены симметрично цилиндру пластикации 2 в корпусе 1. Механизм впрыска литьевой машины работает следующим образом. В начале цикла шнек 3 находится в переднем положении. При включении гидромотора 4 вращение передается ш-неку 3, который витками захватывает гранулированный материал, поступающий из бункера (на чертеже не пска-г зан. Материал, перемещаясь, нагрева ется, пластицируется, переходит в расплавленное состояние и нагнетается в цилиндр- пластикации 2 перед шнеком 3. После набора определенного объема материала гидромотор 4 отключается, и вращение шнека 3 прекращается . Подается команда на подачу рабоче жидкости в напорные полости К камер 7 с рабочей площадью, обеспечивающих Давление впрыска в начальной стадии Происходит перемещение штоков 6 и соответственно связанной с ним траверен 5, несущей шнек 3, Перемещаясь, шнек 3 впрыскивает расплавленгалй материал в пресс-форму (на чертеже не показана. Так как начальная стадия впрыска происходит под давлением, в 2-3 раза меньшим давления формования, то это давление создается основной 7 рабочей камерой с меньшей рабочей площадью, причем скорость перемещения шнека 3 значительно возрастает. Происходит заполнение пресс-формл распл вом за короткий отрезок времени. Для создания давления формования подается команда на подачу рабочей жидкости в полости Б камер 8 с рабочей площадью, .большей, чем у основных 7 рабочих камер, а полости А камер 7 соединяются со сливом. При этом происходит формование изделия в прессформео Если для перерабатываемого материала (высоковязкого требуется высокое давление формования, большее чем давление, создаваемое камерами 8, то рабочая -жидкость подается в полость А и Б одновременноо Для .принудительного отвода шнека 3 рабочая жидкость подается в полости Г камер 7 или в полости В камер В Таким образом, выполнение гидроцилиндров .впрыска в виде последовательно соединенных рабочих камер с разной рабочей .площадью позволяет значительно увеличить производительность впрыска и КПД привода механизма впрыска за счет уменьшения времени впрыска и увеличения полезной мощности привода в начальный момент впрыска, когда давление литья в 23 раза меньше давления формования. Использование предложенного механизма с повышенной скоростью впрыска обеспечивает возможность пеработки полимерных материалов с различными литьевыми свойствами (различной вязкостью), а также изготавливать тонкостенные детали. Формула изобретения Механизм впрыска литьевой машины, содержащий установленный в неподвижном корпусе цилиндр пластикации,шнек, связанный с приводом вращения и траверсой, соединенной со штоками гидроцилиндЕ рв впрыска, основные рабочие камеры которых размещены симметрично цилиндру пластикации в неподвижном ц корпусе, о V л и ч а ю щ и и с я тем, что, с целью повышения экономичности и производительности механизма за счет повышения КПД привода, каждый гидроцилиндр впрыска снабжен, по меньшей мере, одной дополнительной рабочей камерой, смонтированной последовательно с основной, причем основная и дополнительная рабочие камеры выполнены с разными рабочими гглощадями. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 513872, кл. В 29 5 1/00, 1973 .2. Патент Великобритании №1358309, кл. В 5 А, опублико 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм впрыска литьевой машины | 1977 |

|

SU654437A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1978 |

|

SU763127A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1988 |

|

SU1634526A1 |

| Механизм пластикации и впрыска литьевой машины | 1989 |

|

SU1706883A1 |

| Механизм впрыска литьевой машины | 1986 |

|

SU1331655A1 |

| Механизм впрыска литьевой машины | 1986 |

|

SU1509271A1 |

| Система управления литьевой машины | 1974 |

|

SU563301A1 |

| Механизм впрыска литьевой машины | 1990 |

|

SU1712174A1 |

| Устройство для пластикации и впрыска литьевой машины | 1990 |

|

SU1729776A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

Авторы

Даты

1983-02-07—Публикация

1980-03-26—Подача