1

Изобретение относится к оборудования для переработки пластмасс и .может использоваться в литьевых машинах горизонтального и вертикального исполнения.

Известен узел впрыска литьевой машины, который в процессе работы совершает движения прижима цилиндра пластикации к форме, перемеш.ение шнека вперед для впрыска расплава в форму, отвод цилиндра пластикации, отход шнека в цилиндре пластикации под действием пластицируемой массы (набор дозы) и в котором привод поступательного перемешения шнека выполнен в виде подвижного двухстороннего гидроцилиндра с направлением гидроцилиндра по штоку 1 .

Недостатком указанного механизма впрыска являются его значительные габариты.

Ближайщим по технической сушности к изобретению является механизм впрыска литьевой машины, содержащий неподвижную плиту, шнек с приводом вращения, соединенный с подвижной траверсой и расположенный в цилиндре пластикации, который закреплен на подвижной плите, размеш.енной между неподвижной плитой и подвижной траверсой, гидроцилиндры прижима с поршнями, смонтированные на неподвижной плите, и гидроцилиндры впрыска с поршИ9ШИ, размещенные в подвижной траверсе 2.

В последнем механизме впрыска каждая пара гидpoцИv индpoв впрыска и прижима имеет один общий шток, на одном конц которого расположен поршень, входящий в гидроцилиндр прижима, а на другом - поршень, входящий в гидроцилиндр впрыска. Подвижная плита, на которой установлен цилиндр пластикации, размещена на упомянутых штоках и ее положение фиксируется специальными гайками. При движении шнека подвижная траверса направляется по упомянутым щтокам.

5

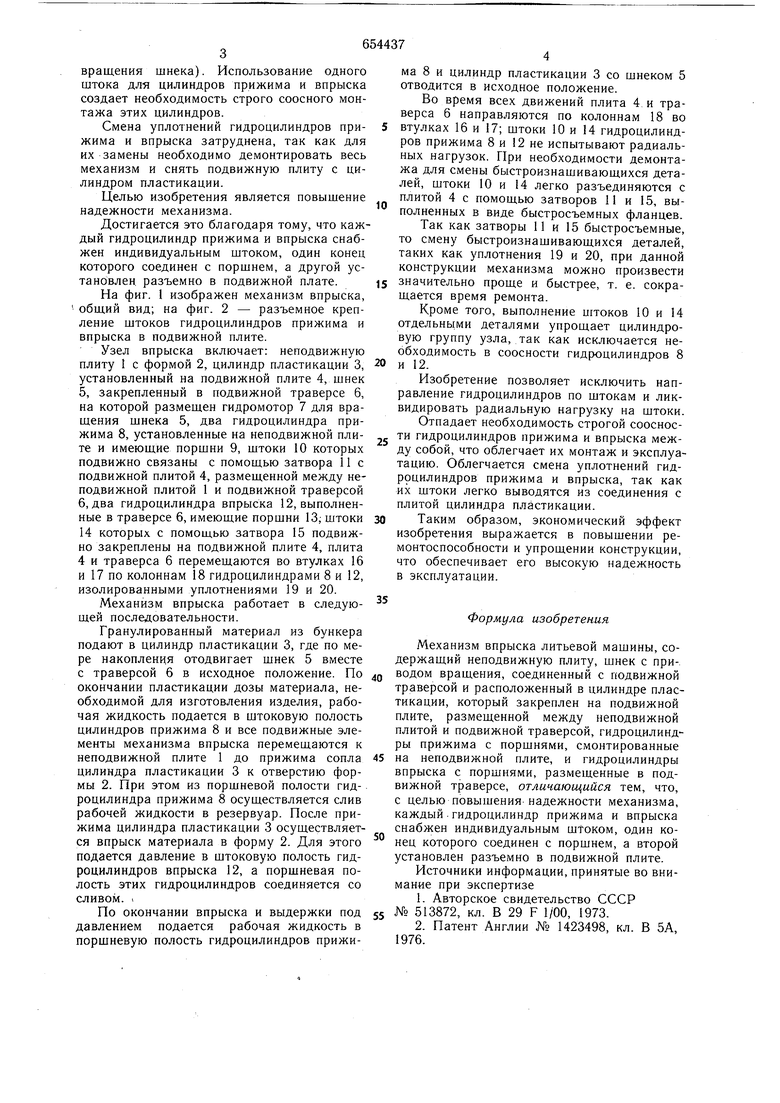

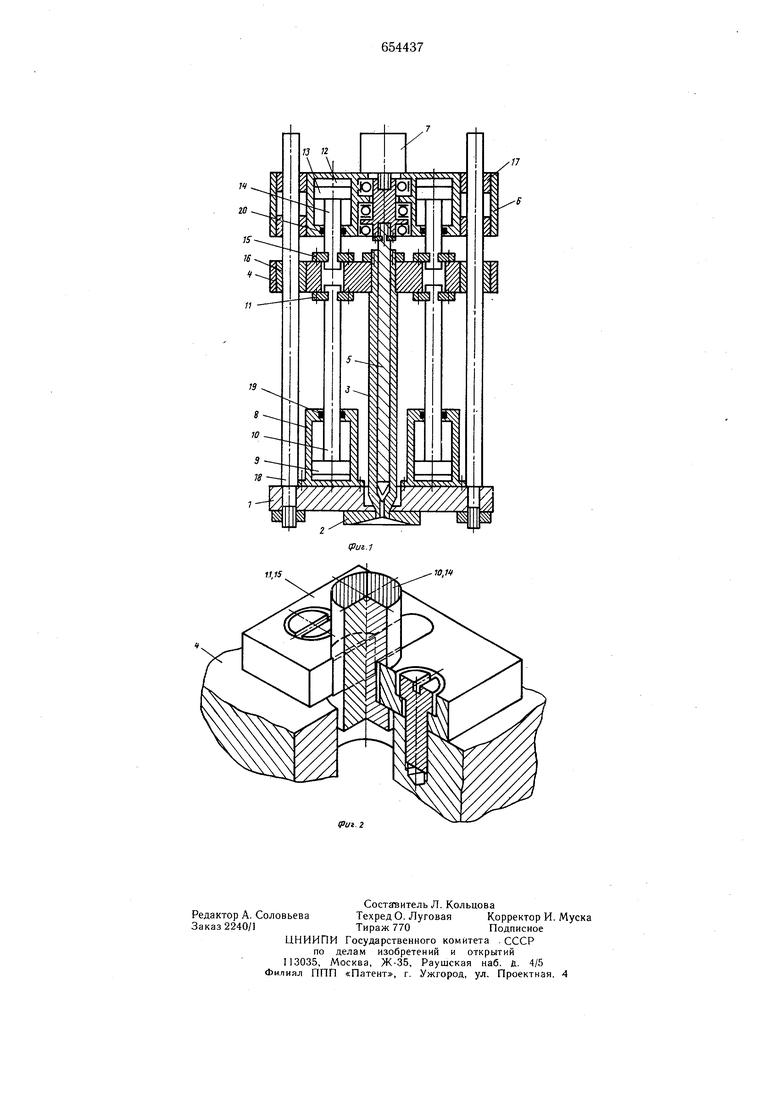

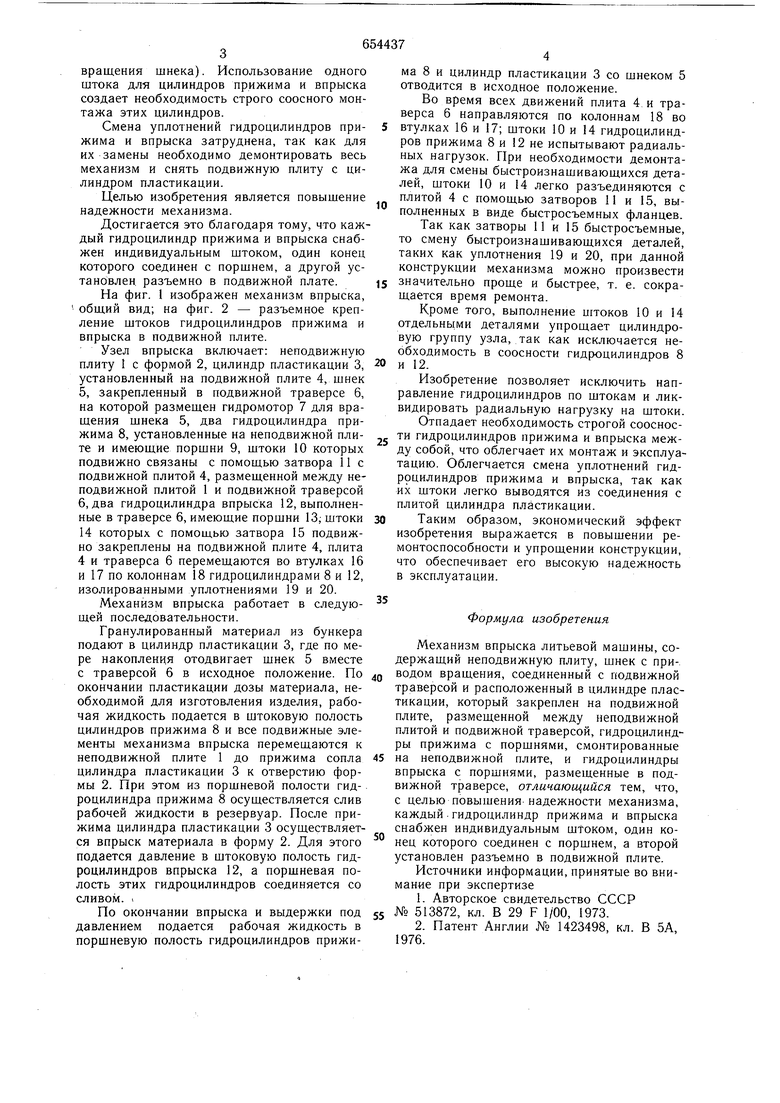

Известный узел имеет недостатки, снижающие эффективность его работы. К таким недостаткам относятся ускоренный износ штоков цилиндров прижима и впрыска, так как подвижная плита с цилиндром пластика0ции и подвижная траверса создают консольную радиальную нагрузку на щтоки, на которых они расположены и которыми они направляются (приче.м радиальная нагрузка создается и весом-подвижных частей и крутяшим м,оментом, развиваемым приводом вращения шнека). Использование одного штока для цилиндров прижима и впрыска создает необходимость строго соосного монтажа этих цилиндров. Смена уплотнений гидроцилиндров прижима и впрыска затруднена, так как для их замены необходимо демонтировать весь механизм и снять подвижную плиту с цилиндром пластикации. Целью изобретения является повышение надежности механизма. Достигается это благодаря тому, что каждый гидроцилиндр прижима и впрыска снабжен индивидуальным штоком, один конец которого соединен с поршнем, а другой установлен разъемно в подвижной плате. На фиг. 1 изображен механизм впрыска, обший вид; на фиг. 2 - разъемное крепление штоков гидроцилиндров прижима и впрыска в подвижной плите. Узел впрыска включает: неподвижную плиту I с формой 2, цилиндр пластикации 3, установленный на подвижной плите 4, шнек 5,закрепленный в подвижной траверсе 6, на которой размещен гидромотор 7 для вращения шнека 5, два гидроцилиндра прижима 8, установленные на неподвижной плите и имеющие поршни 9, штоки 10 которых подвижно связаны с помощью затвора 11 с подвижной плитой 4, размешенной между неподвижной плитой 1 и подвижной траверсой 6,два гидроцилиндра впрыска 12, выполненные в траверсе 6, имеющие поршни 13; щтоки 14 которых с помощью затвора 15 подвижно закреплены на подвижной плите 4, плита 4 и траверса 6 перемещаются во втулках 16 и 17 по колоннам 18 гидроцилиндрами 8 и 12, изолированными уплотнениями 19 и 20. Механизм впрыска работает в следующей последовательности. Гранулированный материал из бункера подают в цилиндр пластикации 3, где по мере накопления отодвигает щнек 5 вместе с траверсой 6 в исходное положение. По окончании пластикации дозы материала, необходимой для изготовления изделия, рабочая жидкость подается в щтоковую полость цилиндров прижима 8 и все подвижные элементы механизма впрыска перемещаются к неподвижной плите 1 до прижима сопла цилиндра пластикации 3 к отверстию формы 2. При этом из поршневой полости гидроцилиндра прижима 8 осуществляется слив рабочей жидкости в резервуар. После прижима цилиндра пластикации 3 осуществляется впрыск материала в форму 2. Для этого подается давление в щтоковую полость гидроцилиндров впрыска 12, а поршневая полость этих гидроцилиндров соединяется со сливом. . По окончании впрыска и выдержки под давлением подается рабочая жидкость в порщневую полость гидроцилиндров прижима 8 и цилиндр пластикации 3 со шнеком 5 отводится в исходное положение. Во время всех движений плита 4 и траверса 6 направляются по колоннам 18 во втулках 16 и 17; щтоки 10 и 14 гидроцилиндров прижима 8 и 12 не испытывают радиальных нагрузок. При необходимости демонтажа для смены быстроизнашивающихся деталей, щтоки 10 и 14 легко разъединяются с плитой 4 с помощью затворов 11 и 15, выполненных в виде быстросъемных фланцев. Так как затворы И и 15 быстросъемные, то смену быстроизнашивающихся деталей, таких как уплотнения 19 и 20, при данной конструкции механизма можно произвести значительно проще и быстрее, т. е. сокращается время ремонта. Кроме того, выполнение штоков 10 и 14 отдельными деталями упрощает цилиндровую группу узла, так как исключается необходимость в соосности гидроцилиндров 8 и 12. Изобретение позволяет исключить направление гидроцилиндров по штокам и ликвидировать радиальную нагрузку на штоки. Отпадает необходимость строгой соосности гидроцилиндров прижима и впрыска между собой, что облегчает их монтаж и эксплуатацию. Облегчается смена уплотнений гидроцилиндров прижима и впрыска, так как их щтоки легко выводятся из соединения с плитой цилиндра пластикации. Таким образом, экономический эффект изобретения выражается в повышении ремонтоспособности и упрошении конструкции, что обеспечивает его высокую надежность в эксплуатации. Формула изобретения Механизм впрыска литьевой машины, содержащий неподвижную плиту, шнек с приводом вращения, соединенный с подвижной траверсой и расположенный в цилиндре пластикации, который закреплен на подвижной плите, размещенной между неподвижной плитой и подвижной траверсой, гидроцилиндры прижима с порщнями, смонтированные на неподвижной плите, и гидроцилиндры впрыска с поршнями, размешенные в подвижной траверсе, отличающийся тем, что, с целью повышения-надежности механизма, каждый . гидроцилиндр прижима и впрыска снабжен индивидуальным штоком, один конец которого соединен с поршнем, а второй установлен разъемно в подвижной плите. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 513872, кл. В 29 F 1/00, 1973. 2.Патент Англии № 1423498, кл. В 5А, 1976.

Ш5

Уиг.г

10, №

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая машина | 1973 |

|

SU729079A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1978 |

|

SU763127A1 |

| Механизм впрыска литьевой машины | 1986 |

|

SU1331655A1 |

| Пресс для литьевого прессования термопластов | 1980 |

|

SU889443A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1988 |

|

SU1634526A1 |

| 5И6ЛИСТЕКА | 1973 |

|

SU361893A1 |

| Механизм запирания форм литьевых машин для переработки пластмасс | 1972 |

|

SU466118A1 |

| Механизм впрыска литьевой машины | 1980 |

|

SU994280A1 |

| Литьевая машина | 1984 |

|

SU1206118A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1973 |

|

SU513872A1 |

Авторы

Даты

1979-03-30—Публикация

1977-11-22—Подача