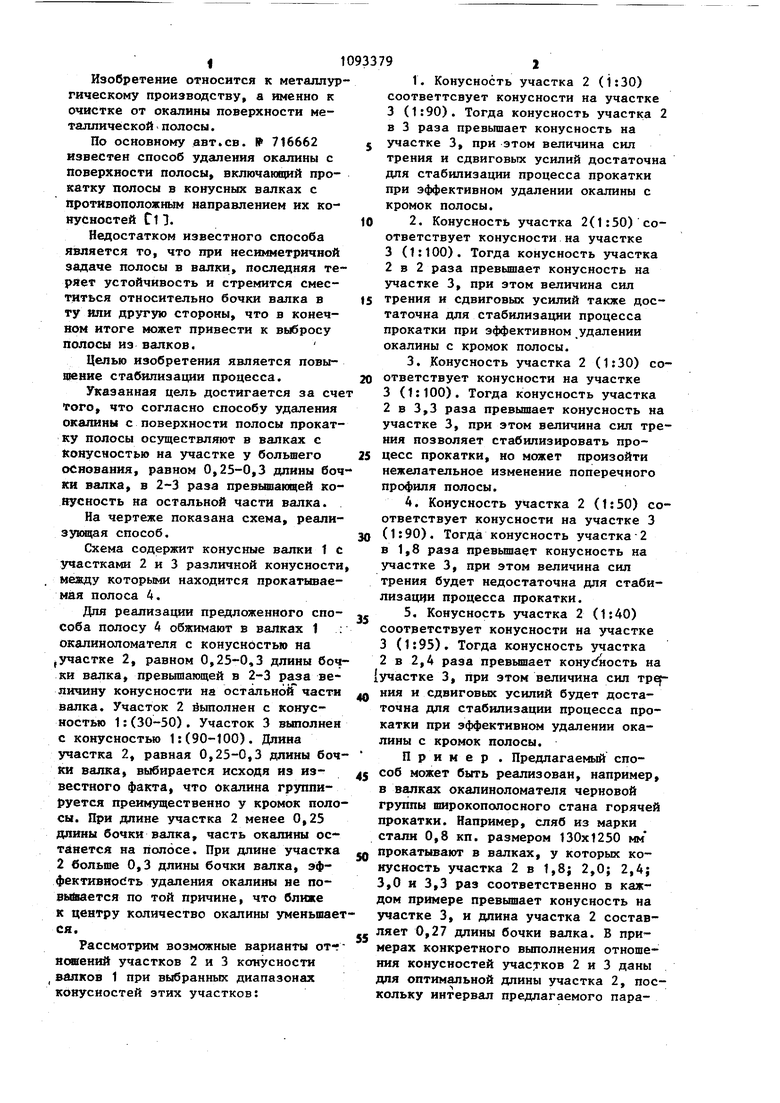

I Изобретение относится к металлур гическому производству, а именно к очистке от окалины поверхности металлической полосы. По основному авт.св. № 716662 известен способ удаления окалины с поверхности полосы, включакящй прокатку полосы в конусных валках с противоположным направлением их конусностей СП. Недостатком известного способа является то, что при несимметричной задаче полосы в валки, последняя те ряет устойчивость и стремится сместиться относительно бочки валка в ту или другую стороны, что в конечном итоге может привести к выбросу полосы из валков. Целью изобретения является повышение стабилизации процесса. Указанная цель достигается за сч Того, что согласно способу удаления окалины с поверхности полосы прокат ку полосы осуществляют в валках с Конусностью на участке у большего основания, равном 0,25-0,3 длины бо ки валка, в 2-3 раза превышающей ко нусность на остальной части валка. На чертеже показана схема, реали зуущая способ. Схема содержит конусные валки 1 З астками 2 и 3 различной конусност между которыми находится прокатываемая полоса 4. Для реализации предложенного спо соба полосу 4 обжимают в валках 1 окалиноломателя с конусностью на jучастке 2, равном 0,25-0,3 длины боч ки валка, превышающей в 2-3 раза величину конусности на остальной части валка. Участок 2 йьтолнен с конусностью 1:(30-50). Участок 3 выполнен с конусностью 1:(90-100). Длина участка 2, равная 0,25-0,3 длины боч ки валка, выбирается исходя из известного факта, что окалина группируется преимущественно у кромок поло сы. При длине участка 2 менее 0,25 длины бочки валка, часть окалины останется на полосе. При длине участка 2 больше 0,3 длины бочки валка, зффективяос ть удаления окалины не повышается по той причине, что ближе к центру количество окалины уменьшае ся. Рассмотрим возможные варианты отг нсявений участков 2 и 3 конусности , валков 1 при выбранных диапазонах конусностей этих участков: 9 1.Конусность участка 2 (1:30) соответтсвует конусности на участке 3 (1:90). Тогда конусность участка 2 в 3 раза превьппает конусность на участке 3, при этом величина сил трения и сдвиговых усилий достаточна для стабилизации процесса прокатки при эффективном удалении окалины с кромок полосы. 2.Конусность участка 2(1:50) соответствует конусности на участке 3 (1:100). Тогда конусность участка 2в 2 раза превышает конусность на участке 3, при этом величина сил трения и сдвиговых усилий также достаточна для Стабилизации процесса прокатки при эффективном удалении окалины с кромок полосы. 3.Конусность участка 2 (1:30) соответствует конусности на участке 3(1:100). Тогда конусность участка 2в 3,3 раза превышает конусность на участке 3, при зтом величина сил трения позволяет стабилизировать процесс прокатки, но может произойти нежелательное изменение поперечного профиля полосы. А. Конусность участка 2 (1:50) соответствует конусности на участке 3 (1:90). Тогда конусность участка-2 в 1,8 раза превьш1ает конусность на участке 3, при этом величина сил трения будет недостаточна для стабилизации процесса прокатки. 5. Конусность участка 2 (1:ДО) соответствует конусности на участке 3(1:95). Тогда конусность участка 2 в 2,4 раза превышает конус ность на участке 3, при зтом величина сил трерния и сдвиговых усилий будет достаточна для стабилизации процесса прокатки при эффективном удалении окалины с кромок полосы. Пример . Предлагаемый способ может быть реализован, например, в валках окалиноломателя черновой группы широкополосного стана горячей прокатки. Например, сляб из марки стали 0,8 кп. размером 130x1250 мм прокатывают в валках, у которых конусность участка 2 в 1,8; 2,0; 2,4; 3,0 и 3,3 раз соответственно в каждом примере превышает конусность на участке 3, и длина участка 2 составляет 0,27 длины бочки валка. В примерах конкретного выполнения отношения конусностей участков 2 и 3 даны для оптимальной длины участка 2, поскольку интервал предлагаемого параметра - длины участка - невелик и возможность проведения процесса при его граничных условиях очевидна. Поэтому в примерах осуществления способа приведена оптимальная его величина. При этом разность окружны скоростей точек верхнего и нижнего валка, находящихся в одном вертикальном сечении, увеличивается от середины к краю валка от нуля до 4 м/мин. При смещении полосы в валках относительно оси прокатки в ту или иную сторону, благодаря наличию участка с повышенной конусностью, обжатие по краю полосы резко возрастет i Соответственно возрастают и силы трения, которые стремятся вернуть полосу в исходное положение, симметрично относительно оси прокатки.

Приведенные примеры подтверждают обоснование предлагаемых граничных значений отношения конусностей участка 2 и 3. Действительно, уменьшение отношения приводит к нестабильности процесса прокатки, а увеличение его свьш1е 3 - к нежелательному изменению поперечного профиля полосы.

Использование изобретения позволит стабилизировать процесс прокатKh°и практически устраняет выброс полосы при неизменной эффективности очистки полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления окалины с поверхности полосы | 1978 |

|

SU716662A1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277021C1 |

| СПОСОБ ДРЕССИРОВКИ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА | 2001 |

|

RU2183515C1 |

| Рабочий валок черновой прокатной клети | 1981 |

|

SU980881A1 |

| Комплект рабочих валков | 1986 |

|

SU1349815A1 |

| Способ производства проката | 1979 |

|

SU816599A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| СПОСОБ ПОДГОТОВКИ К ТРАВЛЕНИЮ ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2183516C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277022C1 |

СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ПОЛОСЫ по авт.св.№ 716662, отличающийся тем, что, с целью повьшения стабилизации про:цесса, прокатку полосы осуществляют в валках с конусностью на участке у большего основания, равном 0,25-0,3 длины бочки валка, в 2-3 раза превышающей конусность на остальной части валка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ удаления окалины с поверхности полосы | 1978 |

|

SU716662A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1984-05-23—Публикация

1983-03-21—Подача