о со

ОО СО 00

со Изобретение относится к литейном производству, а именно к способам приготовления песчано-смоляных смес с карбамидофурановым связу1ощим(, ис пользуемыми при изготовлении литейных стержней и форм, отверждаемых преимущественно в холодной оснастке Известен способ приготовления сме си для изготовления литейных стержне и форм, заключающийся В последовател ном перемешивании огнеупорного напол нителя, кислотного катализатора и карбамидофурановой смолы tl и 2 Однако карбамидо-фурановые смолы используемые в литейном производстве обладают относительно невысокой условной вязкостью - порядка 20-50 с по воронке с диаметром сопла 4 i4i j(B3-4, 20°С). Кроме того, данный способ приготовления смеси необеспечивает приемлемых результатов при использовании высоковязких карба мидо фурановых смол, к которым относится в частности, смола с технической маркой КСФ-1. Известно,что при работе с высоковязкими смолами, например фенол.формальдегидными резольного типа для снижения их вязкости и стабилизации при хранении, в смолу вводят иизкокипящие растворители, такие как этанол, ацетон, фуриловый спирт СЗ J. Однако при этом ввиду легкости ис парения указанных растворителей ухуд шаются санитарно-гигиенические условия труда и возрастает пожароопасность при производстве, хранении и применении связующих. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ приготовления смеси для изготовления литейных стержней и форм, заключающийся в последовательном дозировании и перемешивании огнеупорного наполнителя, кислотного катализатора и карбамидофурановой смолы (КСФ-1) с условной вязкостью по вискозиметру ВЗ-1 с соплом воронки 5,4 мм при 20°С 30-150 с, причем смолу перед дозированием нагревают до 30-80°С 4 Д. Однако предварительный подогрев смолы приводит к усилению поликонденсационных процессов, а в местах перегрева вблизи нагревательных элементов термостата образуются локальные участки загустевшей смолы. Кроме того, в технологическом процессе изготовления стержней появляется дополнительная операция подогрева смолы, которая требует тщательного контроля температуры связующего, что необходимо для пропорциональной подачи его в смеситель непрерьгоного действия. Целью изобретения является улучшение качества стержней и форм за счет повышения их прочности и снижения осыпаемости, а также упрощение технологии приготовления смеси за счет снижения вязкости смолы и стабилизации ее свойств при хранении. Поставленная цель достигается тем, что согласно способу приготовления смеси для изготовления литейных стержней и форм, -включающему последовательное дозирование и перемешивание огнеупорного наполнителя, кислотного катализатора и карбамидофурановой смолы с условной вязкостью по вискозиметру ВЗ-1 с соплом воронки 5,4 мм при 20°С 30-150 с, в карбамидофурановую смолу предварительно вводят 5-10 мас.% этипенгликоля. Введение этиленгликоля в синтетическую смолу обеспечивает снижение ее вязкости по сравнению с смолой КСФ-1 ,выпускаемой согласно упомянутым ТУ,и постоянство физико-химических свойств. При этом отпадает необходимость в технологической операции йодогрева смолы и создается возможность использования связующего в течение 1,5 г после ее изготовления. При вводе в смолу этиленгликоля менее 5% происходит значительное увеличение вязкости со сроком вьщержки, т.е. нарушаются вязкостные свойства карбамидофуранового связующего, а при вводе его в смолу свьше 10% усиливаются вьщеления запаха в процессе перемешивания и изготовления форм и стержней, следовательно, ухудшаются санитарно-гигиенические условия труда. Стабилизация синтетической смолы зтиленгликолем в пределах 5-10% от массы смолу создает условия для более медленного протекания поликонденсационных процессов за счет блокирования реакционно-способных групп в смоле при ее дальнейшем хранении. Способ приготовления формовочной и стержневой смеси осуществляется следующим образом. До приготовления смесп связующее карбамидофурановая смола КСФ-1

предварительно стабилизируется 510% этиленгликоля. Стабилизацию смолы предпочтительно производить на заводе-изготовителе на завершающей стадии синтеза карбамидофурановой смо--. лы КСФ-1. .

Пример. Готовят состав холоднотвердеющей смеси при следующем содержании компонентов, мас.%: Кварцевый песок 96,4 Синтетическая смола КСФ-1, стабилизированная этиленгликолем 3,0

Кислый отвердитель

(ортофосфорная

кислота)0,6

Порядок ввода компонентов и время перемешивания: (1) песок - 0,5 мин (2) катализатор - 4 мин, (3) смола 0,8 мин. Прочность образцов определяют на разрыв.

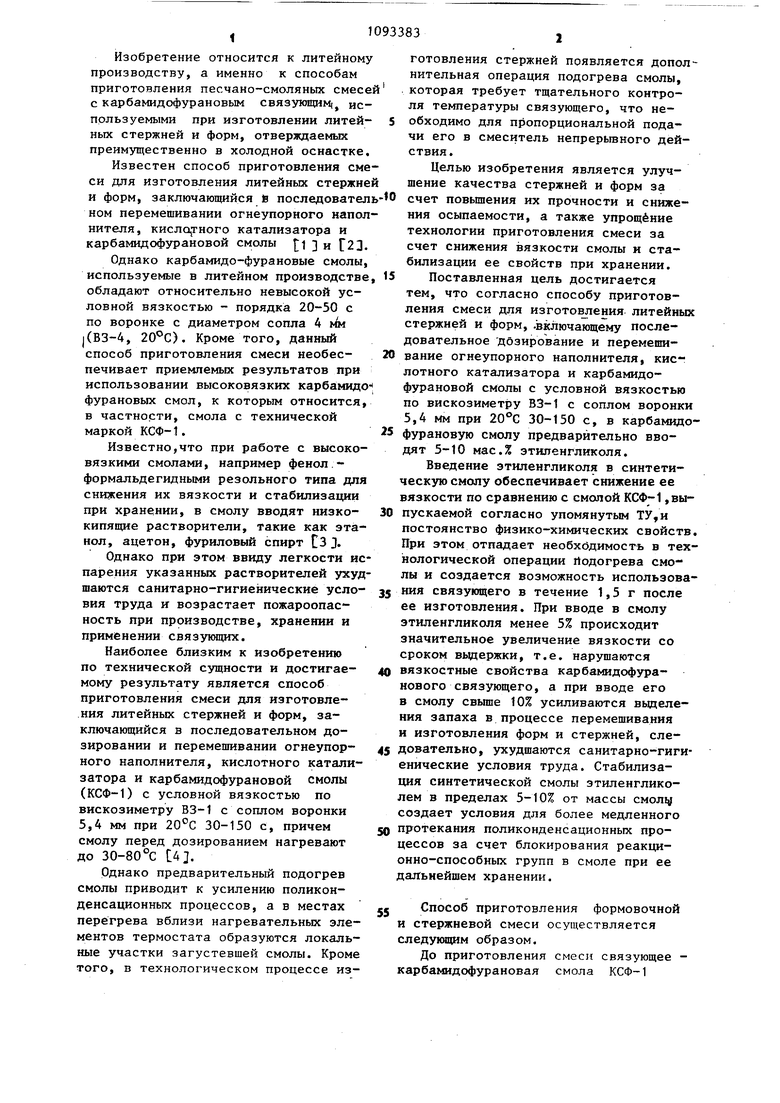

Результаты испытаний смесей, полученных известным и предлагаемым способами приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ПО НАГРЕВАЕМОЙ ОСНАСТКЕ | 1993 |

|

RU2048951C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ, И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2440211C2 |

| Способ приготовления смеси для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1979 |

|

SU831340A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU845326A1 |

| Связующее для изготовления литейных форм и стержней и способ его получения | 1980 |

|

SU923048A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1321510A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОТВЕРДИТЕЛЯ ДЛЯ СВЯЗУЮЩИХ | 1994 |

|

RU2073584C1 |

| САМОВЫСЫХАЮЩИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ | 1991 |

|

RU2017557C1 |

| Смесь для изготовления стержней и облицовочного слоя форм при литье магниевых сплавов и способ ее приготовления | 1982 |

|

SU1072979A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, включакнций последовательное дозирование и перемешивание огнеупорного наполнителя, кислотного катализатора и карбамидофурановой смолы с условной вязкостью по вискозиметру ВЗ-1 с соплом воронки 5,4 мм при 20С 30-150 с, отличающийс я тем, что, с целью улучшения качества стержней и форм за счет повышения их прочности и снижения осьтаемости, a также упрощения технологии приготовления смеси за счет снижения вязкости смолы и стабилизации ее § свойств при хранении, в карбамидофурановую смолу вводят 5-10 мас.% (Л этиленгликоля.

Количество этиленгликоля, добавленное к смоле КСФ-1, мае.%

Условная вязкость смолы (ВЗ-1) при температуре смолы и при сроке ее выдержки с момента изготовления, с 20®С 1 мес

20 С 6 мес

20 С 18 мес

30 С 6 мес

40 С 6 мес

Прочность на растяжение через 2 ч отверждения при температуре смолы и сроке ее выдержки с момента изготовления, кгс/см

20°С 1 мес

20°С 6 мес 20с 18 мес

7,5

10

135

256

101

45

677

9,2

13,4

2,5

12,5

11,5

10,6

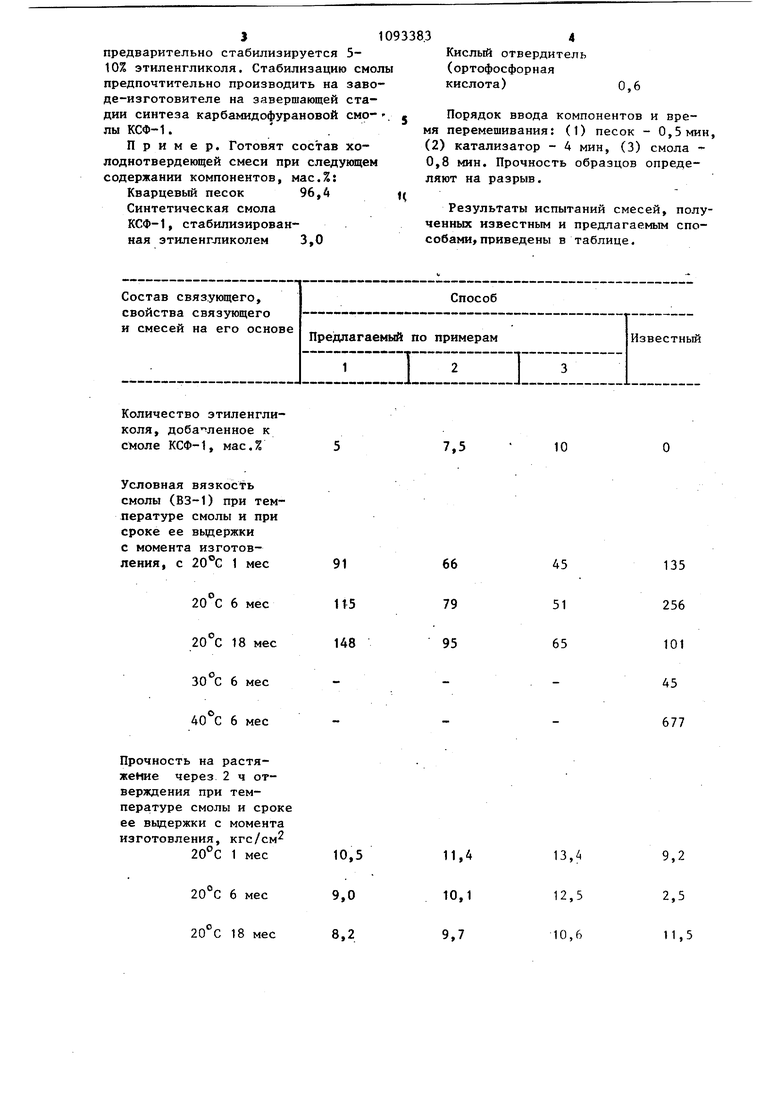

6 мес 40°С 6 мес

Прочность на растяже через 4 ч отверждени при температуре смол и сроке ее вьщержки с момента изготовлен кгс/см

1 мес

2 о С 6 мес 20°С 18 мес 6 мес 6 мес

Прочность на растяжение; через 24 ч отверждения при температуре смолы и сроке ее вьздержки с момента изготовления, кгс/см

мес

20 С6 мес

20 с18 мес

мес

40°С6 мес

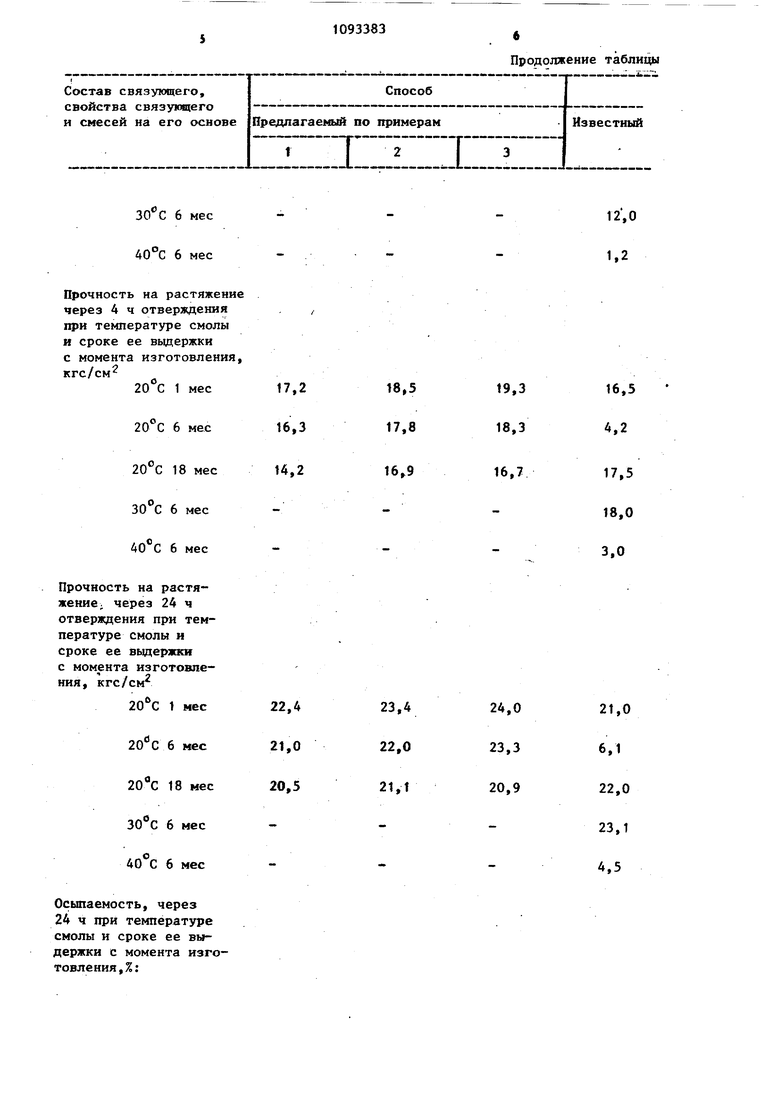

Осыпаемость, через 24 ч при температуре смолы и сроке ее выдержки с момента изготовления, %:

Продолжение таблицы

24,0

21,0 23,3

6,1 20,9

22,0

23,1

4,5 Из данных таблицы следует, что при длительности выдержки готовой смолы до 1,5 лет условная вязкость карбамидофурановой смолы КСФ-1 , стабилизированной этиленгликолем, возрастает всего в 1,4 раза, в то время как не стабилизированная карбамид офурановая смола КСФ-1 увели чивает свою вязкость в 5 раз. Физик механические характеристики смолы КСФ-1, стабилизированной 10% этилен гликоля и выдержанной 18 мес с моме та изготовления до проведения испы таний, удовлетворяют требованиям, предъявляемым производством к холод нотвердеюпщм смесям, т.е. свойства

8

Продолжение таблицы находятся на, уровне свойств смесей на свежеизготовленной карбамидофурановой смоле КСФ-1, выпускаемой согласно ТУ. Таким образом, внедрение предлагаемого способа дает возможность увеличить срок использования синтетической смолы до 1,5, ликвидируя дополнительную операцию подогрева смолы в технологическом процессе изготовления ХТС, а также повысить прочность и снизить осыпаемость стержней и форм. Следовательно,уменьшается брак стержней и форм, повышается качество отливок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Связующие в литейном производстве | |||

| Каталог НИИТЭХИМ, Черкассы, 1979, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Формы и стержни из холоднотвердеющих смесей | |||

| М., Машиностроение, 1978, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-23—Публикация

1983-04-13—Подача