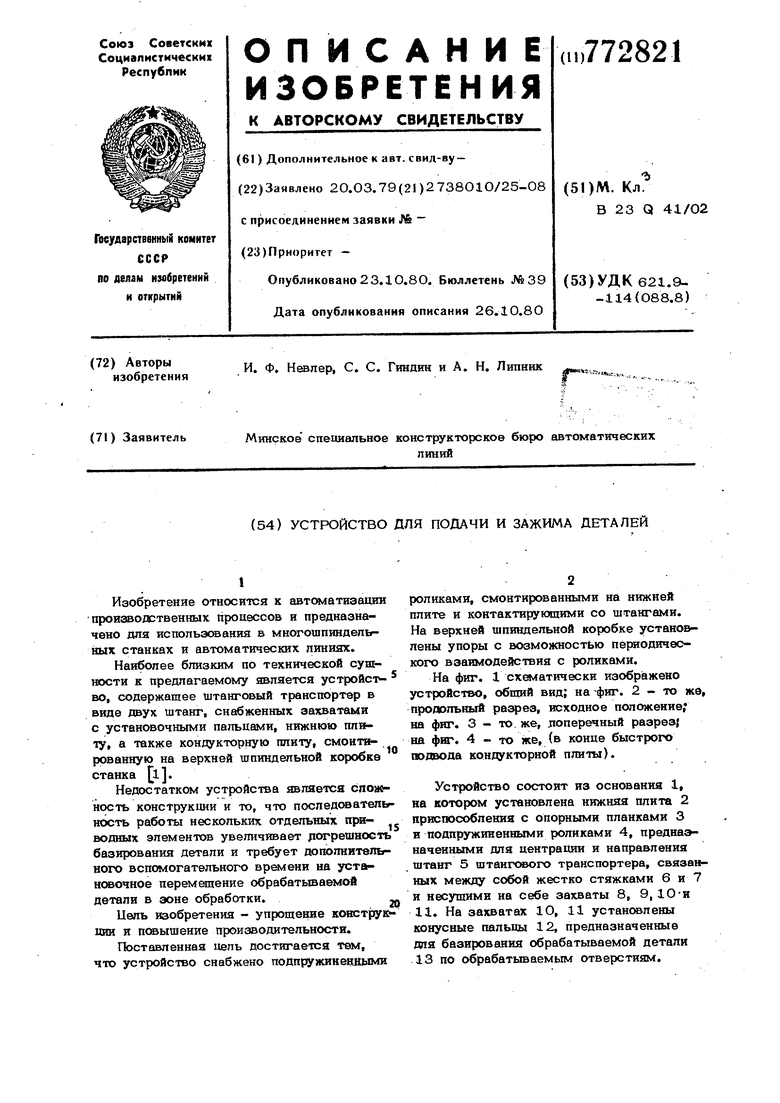

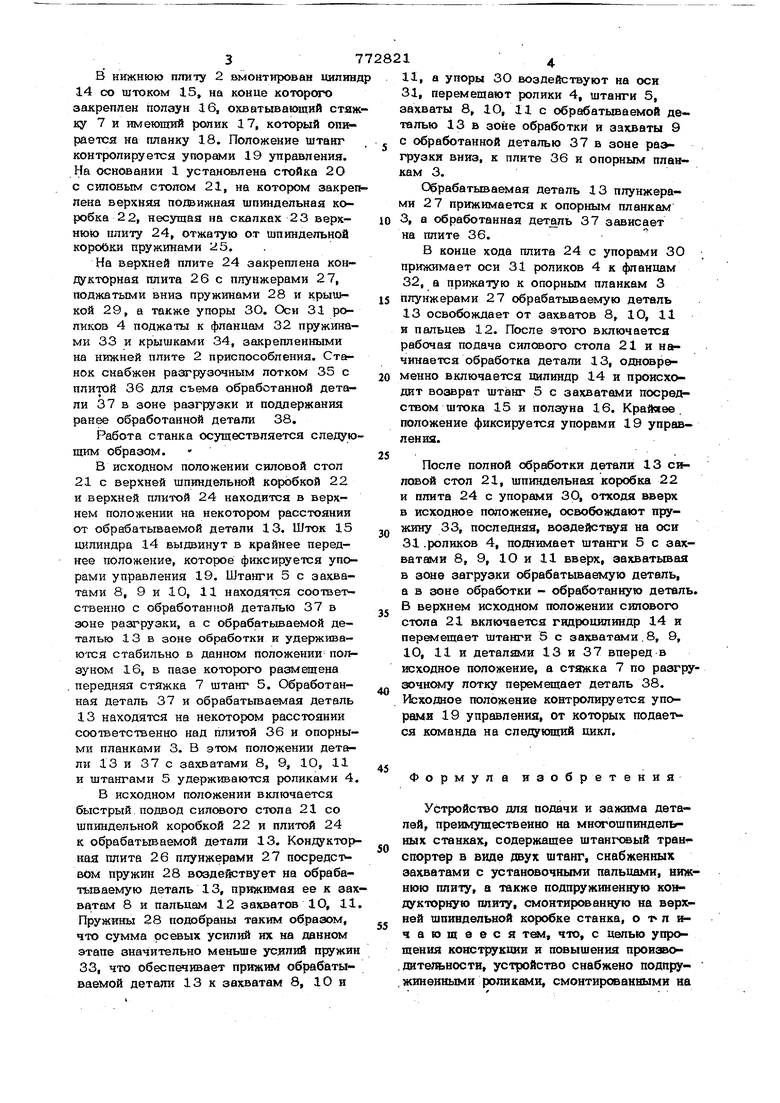

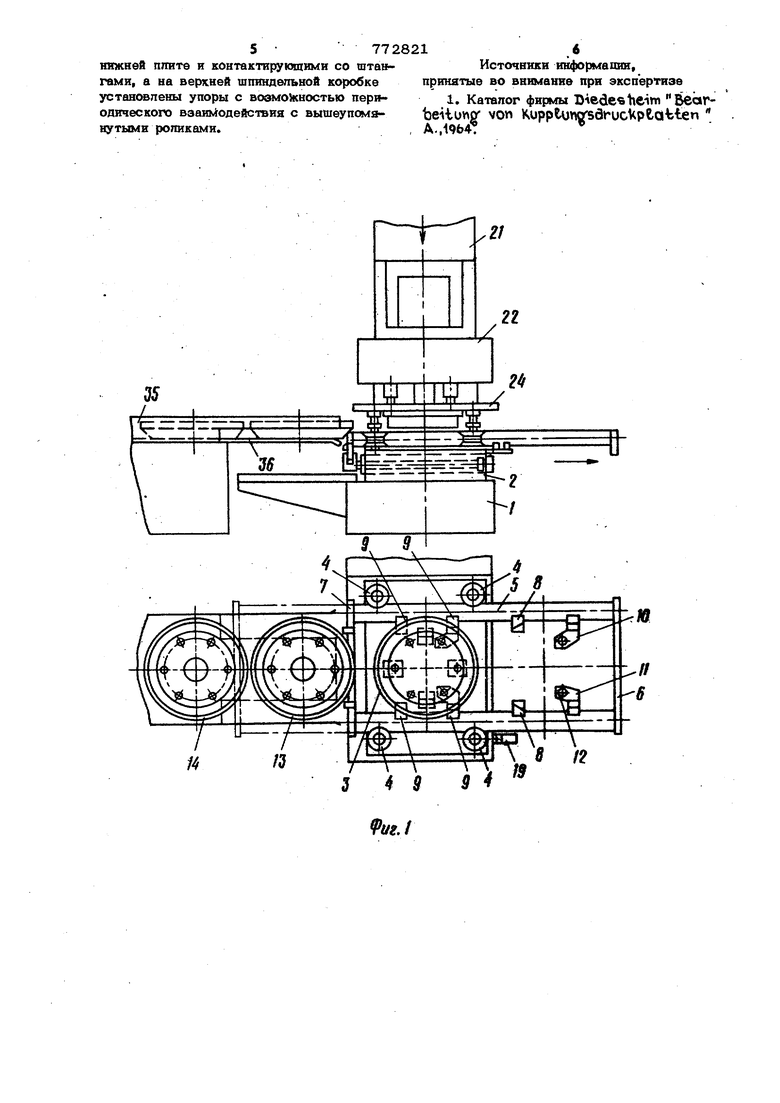

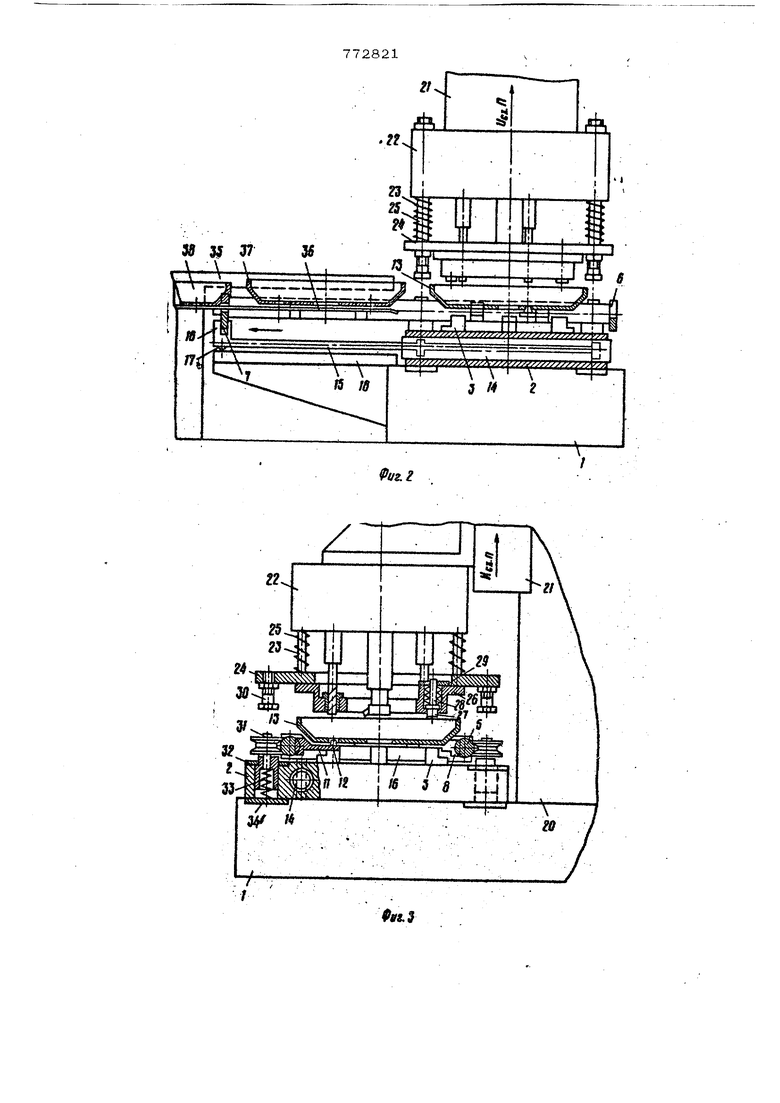

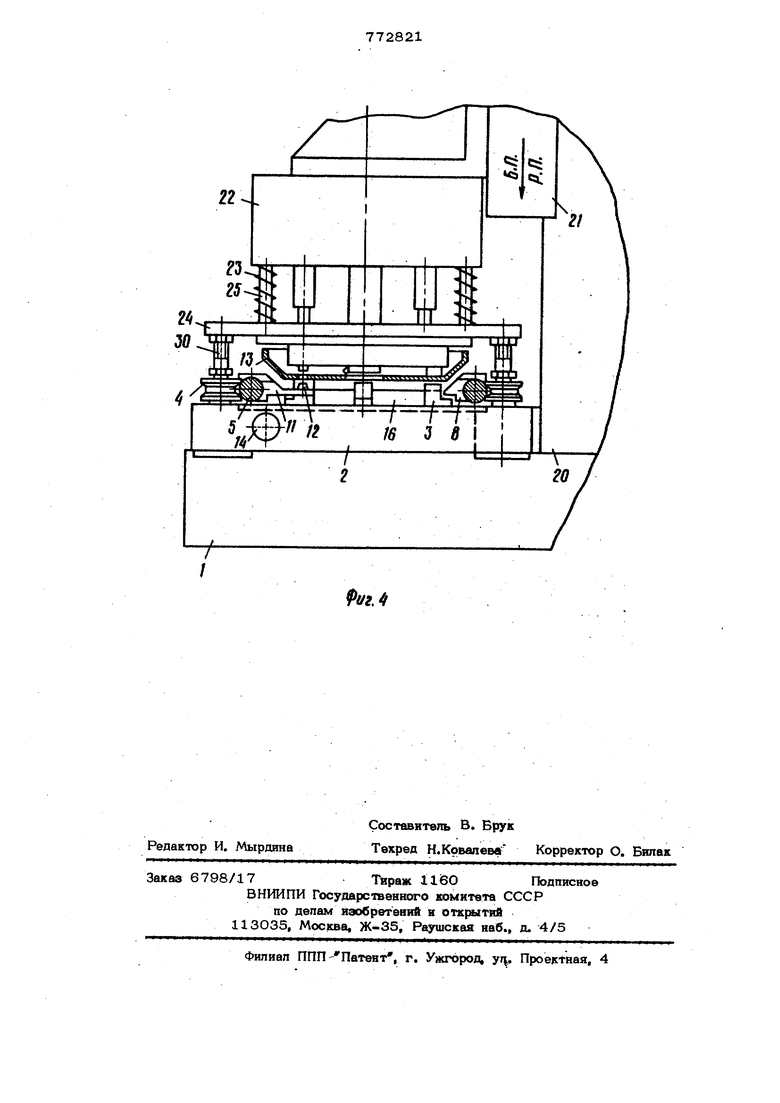

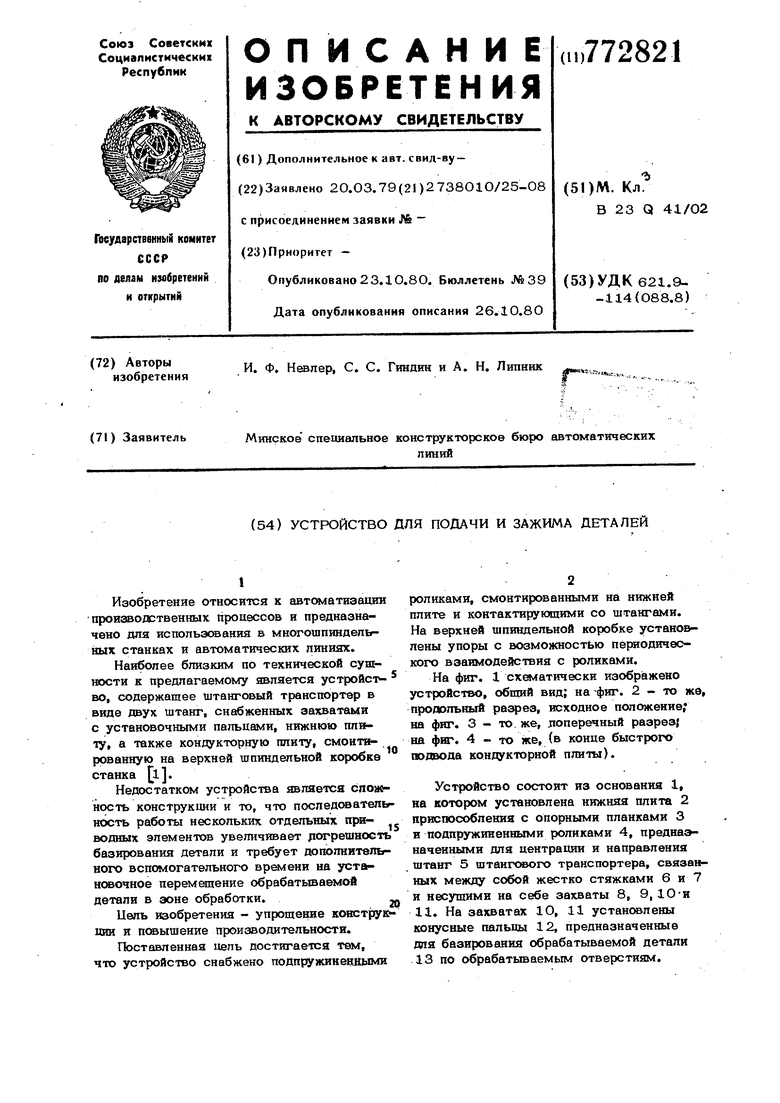

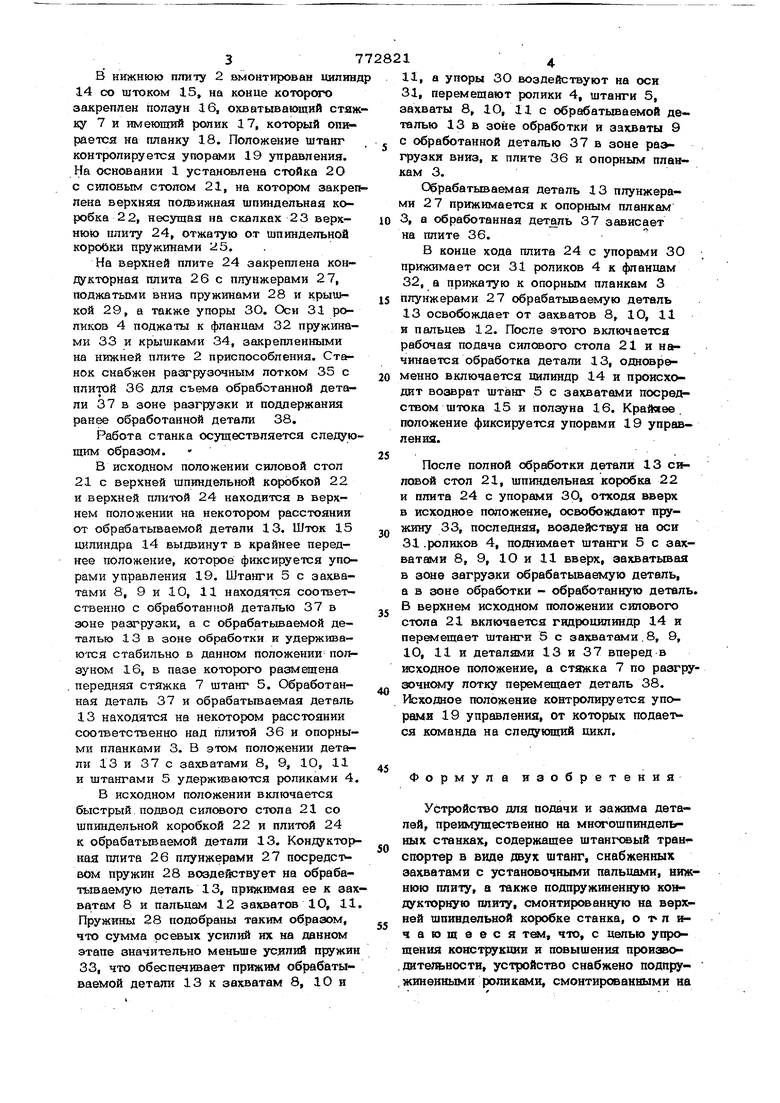

Изобретение относится к автс атиэации производственных процессов и предназначено для использования в многошпиндел гных станках и автоматических линиях. Наиболее близким по технической сущности к предлагаемому является устройств во, содержащее штанговый транспортер в виде двух штанг, снабженных захватами с установочными пальцами, нижнюю плиту, а также кондукторную плиту, смонт ррванную на верхней шпиндельной коробке станка . Недостатком устройства является спожHtjcTb конструкции и то, что последоватепь ность работы нескольких отдельных пртводных элементов увеличивает догрешность базирования детали и требует допопнитеШг ного вспомогательного на уст нюочное перемещение обрабатьшаемой детали в зоне обработки. Цель изобретения - упрощение KOHcrpyi дии и повышение производительности. вставленная цепь достигается тем, что устройство снабжено подпружиневлшми роликами, смонтированными на нижней плите и контактирующими со штангами. На верхней шпиндельной коробке установлены упоры с возможностью периодического взаимодействия с роликами. На фиг. 1 схематически изображено устройство, общий вид; на -фиг. 2 - то же, продольный разрез, исходное положение; на фиг. 3 - то. же, доперечный разрез{ на фш. 4 - то же, (в конце быстрого подвода кондукторной плиты). Устройство состоит из основания 1, на котором установлена нижняя плита 2 приспособления с опорными планками 3 и подпружиненными роликами 4, преднаэначенными для центраоии и направления штанг 5 штангсжо1х транспортера, связанных между собой жестко стяжками 6 и 7 и несущими на себе захваты 8, 9, Ю-и 11. На захватах 10, 11 устаноалены конусные пальцы 12, предназначенные для базирования обрабатываемой детали 13 по обрабатываемым отверстиям.

В нижнюю плиту 2 вмонтирован цилин 14 со штоком 15, на конце которого закреплен ползун 16, охватывающий стажку 7 и имеющий ролик 17, который опирается на планку 18. Положение штанг контролируется упорами 19 управления. На основании 1 устажжлена стойка 2 О с силовым столом 21, на котором закрелена верхняя подвижная шпиндельная коробка 22, несущая на скалках 23 верхнюю плиту 24, отжатую от шпиндельной короОки пружинами 25. .

На верхней плите 24 закреплена кондукторная плита 26 с плунжерами 27, поджатыми вниз пружинами 28 и крышкой 29, а также упоры ЗО, Оси 31 роликов 4 поджаты к фланцам 32 пружинами 33 и крышками 34, закрепленными на нижней плите 2 приспособления. Станок снабжен разгрузочным лотком 35 с плитой 36 для съема обработанной детали 37 в зоне разгрузки и поддержания ранее обработанной детали 38.

Работа станка осуществляется следующим образом.

В исходном положении силовой стол 21 с верхней шпиндельной коробкой 22 и верхней плитой 24 находится в верхнем положении на некотором расстоянии от обрабатываемой детали 13. Шток 15 Цилиндра 14 выдвинут в крайнее переднее положение, которое фиксируется упорами управления 19. Штанги 5 с захватами 8, 9 и 10, 11 находятся соответственно с обработанной деталью 37 в зоне разгрузки, а с обрабатьшаемой деталью 13 в зоне обработки и удерживаются стабильно в данном положении ползуном 16, в пазе которого размещена . передняя стяжка 7 штанг 5. Обработанная деталь 37 и обрабатьгоаемая деталь 13 находятся на некотором расстоянии соответственно над плитой 36 и опорными планками 3. В этом положении детали 13 и 37 с захватами 8, 9, 10, 11 и штангами 5 удерживаются роликами 4

В исходном положении включается быстрый подвод силсюого стола 21 со шпиндельной коробкой 22 и плитой 24 к, обрабатываемой детали 13. Кондукторная плита 26 плунжерами 27 посредством пружин 28 воздействует на обрабатываемую деталь 13, прижимая ее к захватам 8 и пальцам 12 захватов IО, 11 Пружины 28 похкзбраны таким образом, что сумма осевых усилий их на данном этапе значительно меньше усялий пружин 33, что обеспечивает прижим обрабатываемой детали 13 к захватам 8, 10 и

11, а упоры ЗО воздействуют на оси

31,перемещают ролики 4, штанги 5, захваты 8, 10, 11 с обрабатываемой деталью 13 в зоне обработки и захваты 9

с обработанной деталью 37 в зоне разгрузки вниз, к плите 36 и опорным планкам 3.

Обрабатываемая деталь 13 плунжерами 27 прижимается к опорным планкам 3, а обработанная йет&пъ 37 зависает на плите 36.

В конце хода плита 24 с упорами 30 прижимает оси 31 роликов 4 к фланцам

32,а прижатую к опорным планкам 3 плунжерами 27 обрабатываемую деталь

13 освобождает от захватов 8, Ю, 11 и пальцев 12. После этого включается рабочая подача силового стола 21 и начинается обработка детали 13, одновременно включается цилиндр 14 и прожзходит возврат штанг 5 с захватами посредством штока 15 и ползуна 16. Крайнее, положение фиксируется упорами 19 упрввлениа.

После полной детали 13 силовой стол 21, шпиндельная коробка 22 и плита 24 с упорами ЗО, отходя арх в исходное положение, освобождают пружину 33, последняя, воздействуя на оси 31 .роликов 4, поднимает штанги 5 с захватами 8, 9, Ю и 11 вверх, захватьшая в зоне загрузки обрабатываемую деталь, а в зоне обработки - обработанную деталь. В верхнем исходном положении силового стола 21 включается гидрошшиндр 14 и перемещает штанги 5 с захватами.8, 9, 10, 11 и деталями 13 и 37 вперед в исходное положение, а стяжка 7 по разгрузочному лотку перемещает деталь 38. Исходное положение контролируется упорами 19 управления, от которых подается команда на следующий цикл.

Формула изобретения

Устройство для подачи и зажима деталей, преимушественно на многошпинделг ных станках, содержащее штангсвый тран спортер в виде двух штанг, снабженных захватами с установочными пальцами, нижнюю плиту, а также подпружиненную кондукторную плиту, смонтированную на верхней шпиндельной коробке станка, о т л «чающееся т&л что, с целью упрощения конструкции и повышения пронзво, дитепьностн, устройство снабжено подпружиненными роликами, смонтированными на

нижней ппите и контактирующими со штангами, а на верхней шпиндельной коробке установлены упоры с возмо)кностью nepi одического взаи)одействия с вышеупомгн нутыми роликами.

Источники информашог, принятые во внимание при экспертизе

1. Каталог фирмы Diedesheim Ввагbeituttgf von Kuppton 6fuc1 ptatt.en

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный вертикальный станок | 1983 |

|

SU1093399A2 |

| Многошпиндельный вертикальный станок | 1976 |

|

SU650785A1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Силовая головка | 1984 |

|

SU1194595A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Автомат для обработки отверстий в деталях | 1986 |

|

SU1342679A1 |

| Автоматическая линия | 1985 |

|

SU1355455A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Металлорежущий станок | 1982 |

|

SU1057247A1 |

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

S 49 94

ug.l /

гг

.. /- ;

22

24

ffg.4

Авторы

Даты

1980-10-23—Публикация

1979-03-20—Подача