м

фш.

: Изобретение относится к обработке металлов резанием, может быть исполы ;3овано для растачива т;я глубоких точных отверстий и является дополнитбль- . ным к авт.св. № J0934JO. i Цель изобретения - повьшение производительности за счет обработки по методу деления подач,,

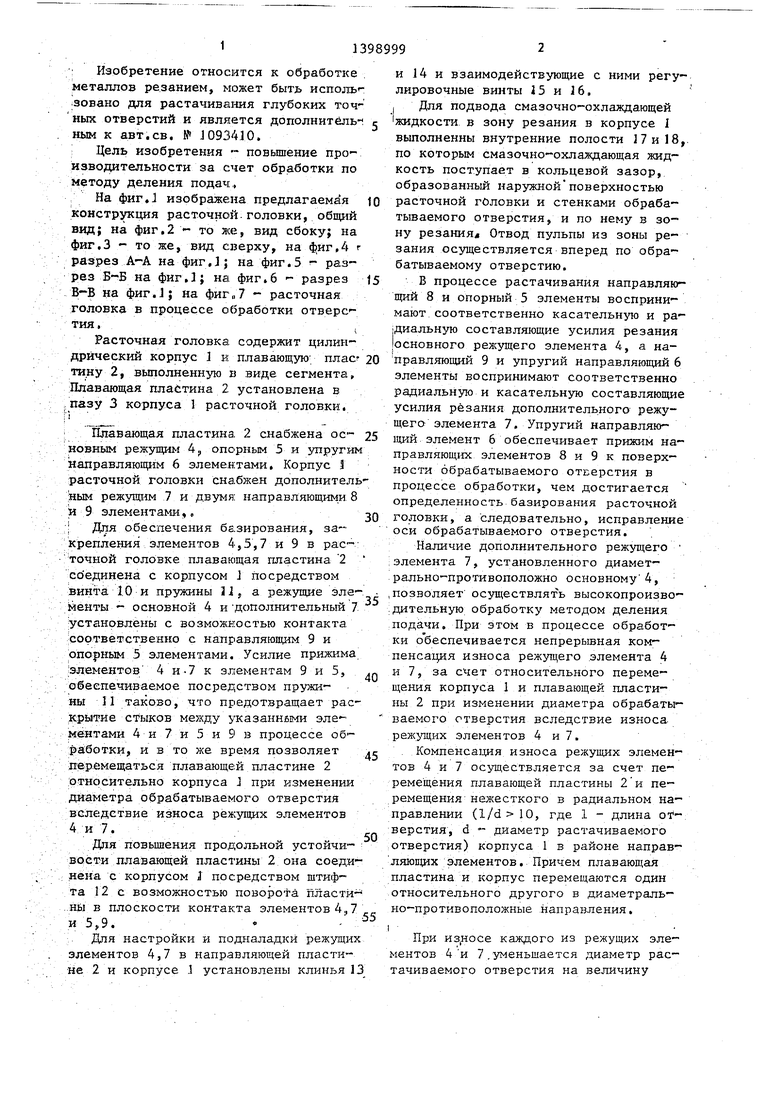

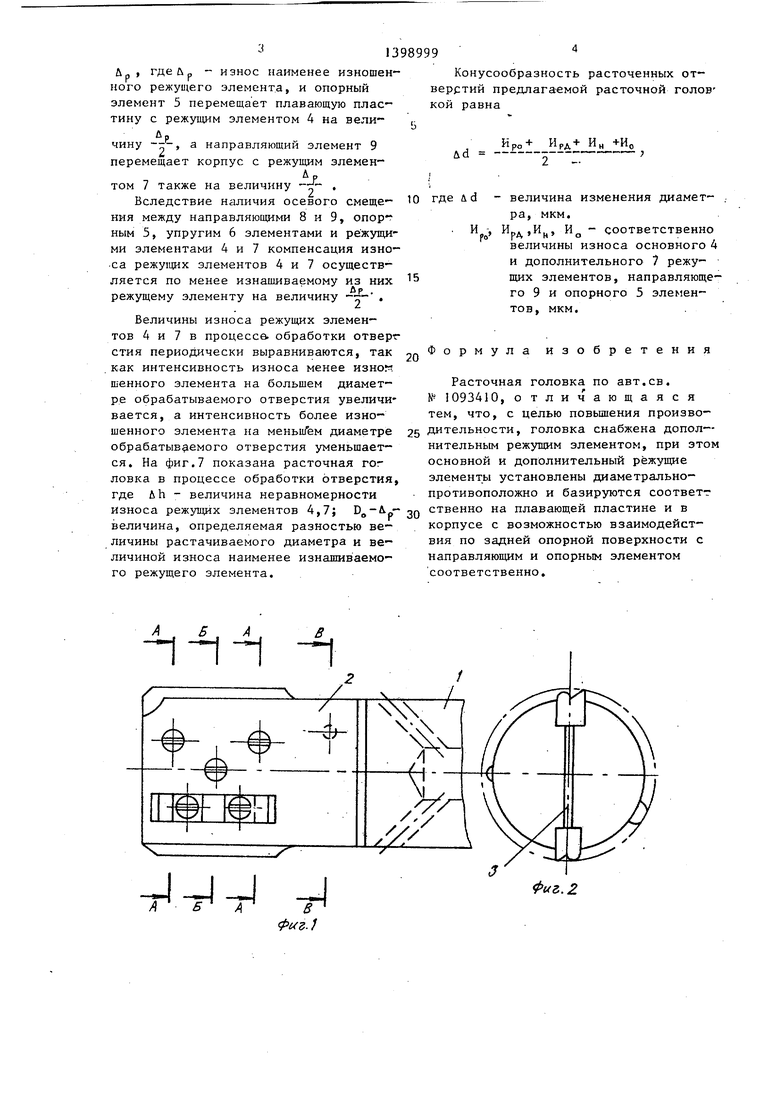

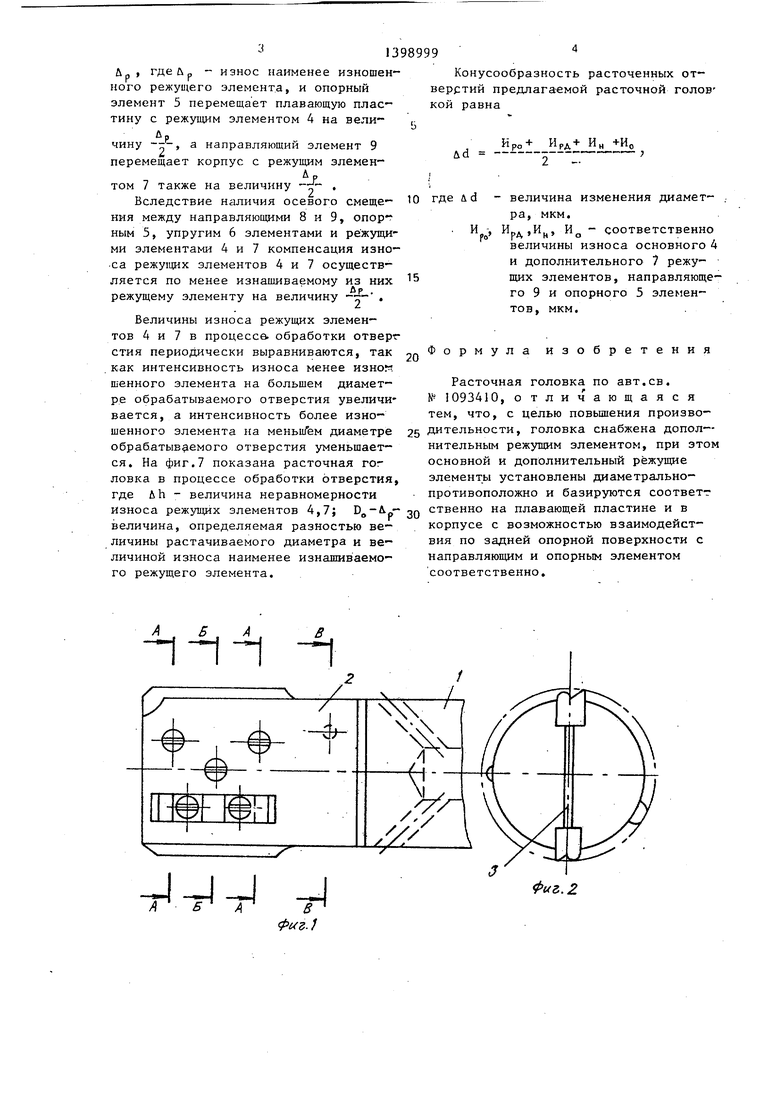

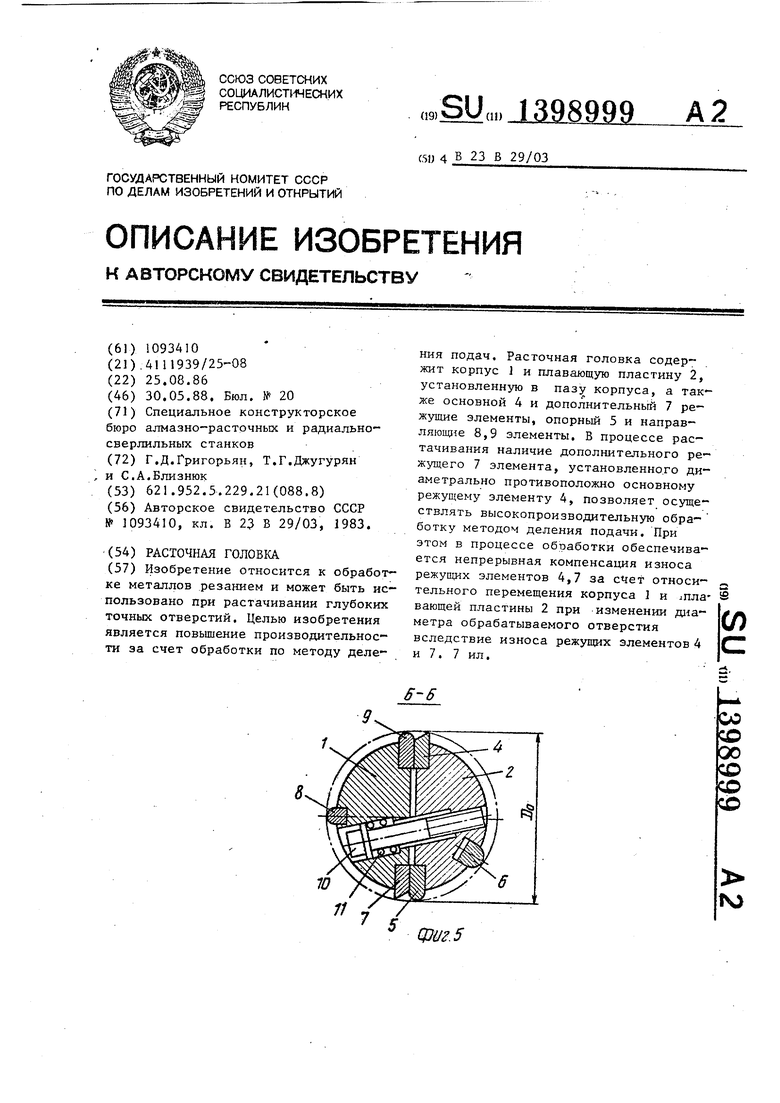

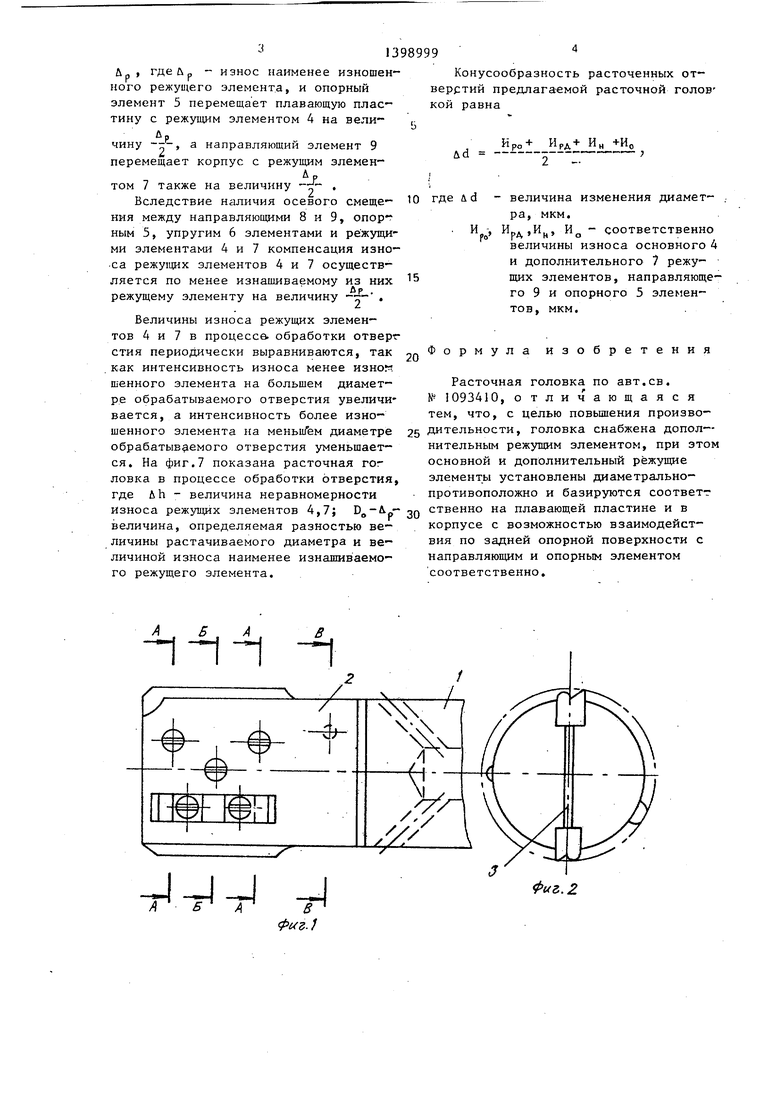

/ На фиг,1 изображена предлагаемая конструкция расточной.головки, общий вид; на фиг.2 - то же, вид сбоку; на фиг.З - то же, вид сверху, на фиг,4 с разрез А-А на фиг.J; на фиг.5 - разрез на фиг.З; на. фиг,6 - разрез В-В на фиг.; на фиг„7 - расточная головка в процессе обработки отверс- тия,J

Расточная головка содержит цилиндрический корпус и плавающую; плас тину 2, выполненную в виде сегмента. Плавающая плайтина 2 установлена в

.пазу 3 корпуса 1 расточной головки.

i i ,

Плавающая пластина. 2 снабжена ос- новньш режущим 4., опорным 5 и з ругим Направляющим 6 элементами. Корпус I расточной головки снабжен дополнительным peжyщIiм 7 и двумя направляющими; 8 и 9 элементами,,

:; Для обеспечения бЁ.зирования, за- крепления.элементов 4,5,7 и 9 в рас-: точной головке плавающая пластина 2 со единена с корпусом J посредством винта пружины 1J, а режущие элементы - основной 4 и дополнительный 7 установлены с возможностью контакта сортветственно с направляющим 9 и опорным 5 элементами. Усилие прижима

элементов 4 и-7 к элементам 9 и 5,

сбеепечиваемое посредством пружины 11 таково, что предотвращает рас- крытие стыков между указаннвми эле- ментами 4 и 7 и 5 и 9 в процессе обработки, и в то же время позволяет iTe-ремещаться плавающей пластине 2 относительно корпуса J при изменении диаметра обрабатываемого отверстия вследствие износа режущих элементов 4 и 7.

Для повьшения продольной устойчивости плавающей пластины 2 она соединена с корпусом J посредством штифта 12 с возможностью поворота пластй- ..на в плоскости контакта элементов 4,7 и 5,9.

Ддн настройки и подналадкй режущих элементов 4,7 в направляющей пласти- не 2 и корпусе 1 установлены клинья 13

с

5

0

5 0

5

0

5

0

5

и 14 и взаимодействующие с ними регулировочные винты J 5 и 16,

Для подвода смазочно-охлаждающей жидкости в зону резания в корпусе I выполненны внутренние полости 17 и 18,. по которым смазочно-охлаждающая жидкость поступает в кольцевой зазор, образованный наружной поверхностью расточной гОловки и стенками обрабатываемого отверстия, и по нему в зону резания Отвод пульпы из зоны резания осуществляется вперед по обрабатываемому отверстию,

В процессе растачивания направляющий 8 и опорный 5 элементы воспринимают соответственно касательную и радиальную составляющие усилия резания основного режущего элемента 4, а на- правляющий 9 и упругий направляющий 6 элементы воспринимают соответственно радиальную и касательную составляющие усилия резания дополнительного режущего элемента 7, Упругий направляю- 1ДИЙ элемент 6 обеспечивает прижим направляющих элементов 8 и 9 к поверхности обрабатываемого отверстия в процессе обработки, чем достигается определенность базирования расточной

головки, а следовательно, исправление оси обрабатываемого отверстия. : Наличие дополнительного режущего ;элемента 7, установленного диаметрально-противоположно основному 4, ,позволяет осзлцествлять высокопроизво- ;дительную обработку методом деления :подачи. При этом в процессе обработки оЪеспечивается непрерьшная компенсация износа режущего .элемента 4 и 7, за счет относительного перемещения корпуса J и плавающей пластины 2 при изменении диаметра обрабатываемого отверстия вследствие износа реж.ущих элементов 4 и 7.

. Компенсация износа режущих элементов 4 и 7 осуществляется за счет пе- реме щения плавающей пластины 2 и перемещения нежесткого в радиальном направлении (1/d 10, где 1 - длина от-. верстия, d - диаметр растачиваемого :отверстия) корпуса 1 в районе направ- ляюпдах элементов. Причем плавающая пластина и корпус перемещаются один относительного другого в диаметрально-противоположные .направ.пения,

I

При каждого из режущих элементов 4 и 7.уменьшается диаметр растачиваемого отверстия на величину

u , гдеup - износ наименее изношенного режущего элемента, и опорный элемент 5 перемещает плавающую пластину с режущим элементом 4 на вели

н1398999

Конусообразность расточенных отверстий предлагаемой расточной голов кой равна

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная головка | 1984 |

|

SU1240509A2 |

| Расточная головка | 1983 |

|

SU1093410A1 |

| Расточная головка | 1989 |

|

SU1757781A1 |

| Расточная головка | 1986 |

|

SU1386376A1 |

| Расточная головка | 1986 |

|

SU1393536A2 |

| Расточная головка | 1979 |

|

SU1049195A2 |

| Инструмент для обработки отверстий | 1979 |

|

SU931323A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| Расточная головка | 1986 |

|

SU1366306A2 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

Изобретение относится к обработке металлов резанием и может быть использовано при растачивании глубоких точных отверстий. Целью изобретения является повышение производительности за счет обработки по методу деления подач. Расточная головка содержит корпус и плавающую пластину 2, установленн) в пазу корпуса, а также основной 4 и дополнительный 7 режущие элементы, опорный 5 и направляющие 8,9 элементы. В процессе растачивания наличие дополнительного режущего 7 элемента, установленного диаметрально противоположно основному режущему элементу 4, позволяет осуществлять высокопроизводительную обра- ботку методом деления подачи. При этом в процессе обработки обеспечивается непрерывная компенсация износа режущих элементов 4,7 за счет относи- тельного перемещения корпуса 1 и шла S вающей пластины 2 при -изменении диаметра обрабатываемого отверстия вследствие износа режущих элементов 4 и 7. 7 ил. (Л

чину

ЛР

а направляющий элемент 9

перемещает корпус с режущим элеменЬ 2

Jтом 7 также на величину

Вследствие наличия осевого смещения между направляющими 8 и 9, опорг ным 5, упругим 6 элементами и режущими элементами 4 и 7 компенсация изно- са режу1цих элементов 4 и 7 осуществ10

Иро+ ИРА+ Ин +Ио ud 2Г.

где ad - величина изменения диаметра, мкм.

. И -, Ирд,И, И„ - соответственно величины износа основного 4

ляется по менее изнашиваемому из них

Лр . режущему элементу на величину --- .

15

и дополнительного 7 режущих элементов, направляющего 9 и опорного 5 элементов, мкм, Величины износа режущих элементов 4 и 7 в процессе, обработки отверг

стия периодически выравниваются, так , Формула изобретения как интенсивность износа менее изног шенного элемента на большем диаметре обрабатываемого отверстия увеличи вается, а интенсивность более изно- шенного элемента на меньиГем диаметре 25 Дительности, головка снабжена допол- обрабатыв емого отверстия уменьшает- нительньи режущим элементом, при этом ся. На фиг.7 показана расточная го- основной и дополнительный режущие ловка в процессе обработки отверстия, где ЛЬ - величина неравномерности износа режущих элементов 4,7; величина, определяемая разностью величины растачиваемого диаметра и величиной износа наименее изнашиваемого режущего элемента.

Расточная головка по авт.св. № 1093410, о тличающаяся тем, что, с целью повышения произвоэлементы установлены диаметрально- противоположно и базируются соответг ственно на плавающей пластине и в корпусе с возможностью взаимодействия по задней опорной поверхности с направляющим и опорным элементом соответственно.

J. . J. ,

- 4- -J

3 с л I

А Б А

S Фиг.1

Иро+ ИРА+ Ин +Ио ud 2Г.

где ad - величина изменения диаметра, мкм.

. И -, Ирд,И, И„ - соответственно величины износа основного 4

15

Формула изобретения Дительности, головка снабжена допол- нительньи режущим элементом, при этом основной и дополнительный режущие

Расточная головка по авт.св. № 1093410, о тличающаяся тем, что, с целью повышения произво, Формула изобретения 25 Дительности, головка снабжена допол- нительньи режущим элементом, при этом основной и дополнительный режущие зо

элементы установлены диаметрально- противоположно и базируются соответг ственно на плавающей пластине и в корпусе с возможностью взаимодействия по задней опорной поверхности с направляющим и опорным элементом соответственно.

Фиг..2

. 3

/

76

фигЛ

фи.6

фаг. 7

| Расточная головка | 1983 |

|

SU1093410A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-30—Публикация

1986-08-25—Подача