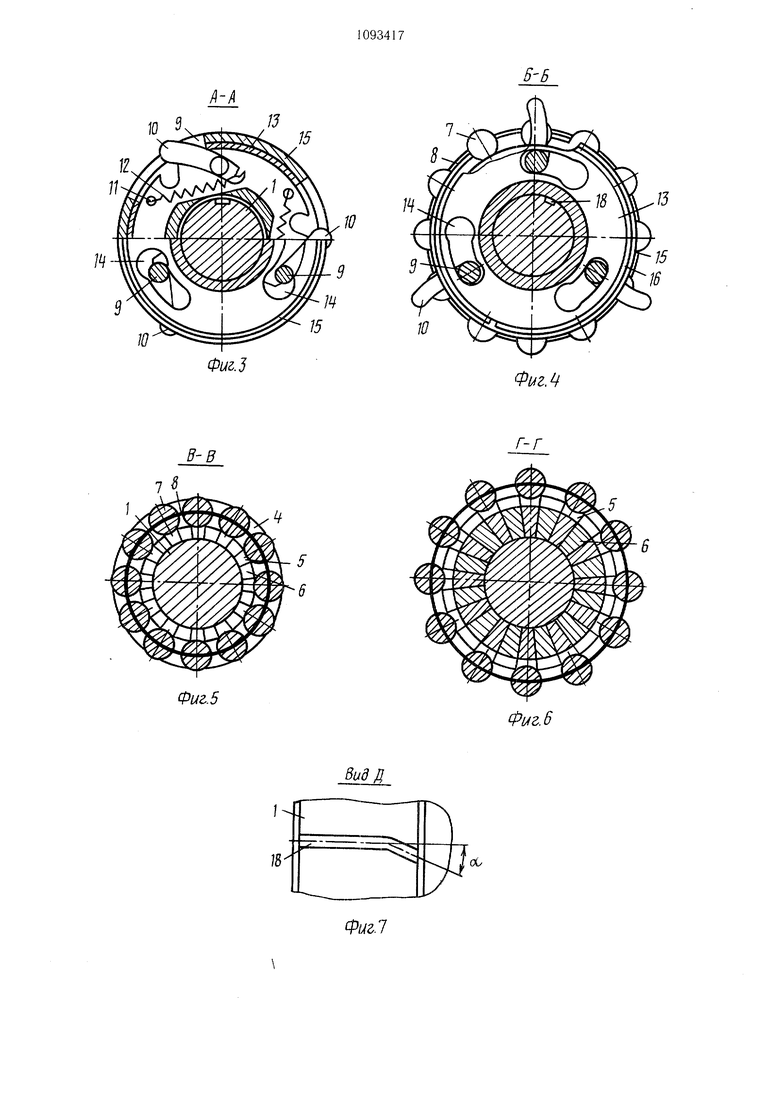

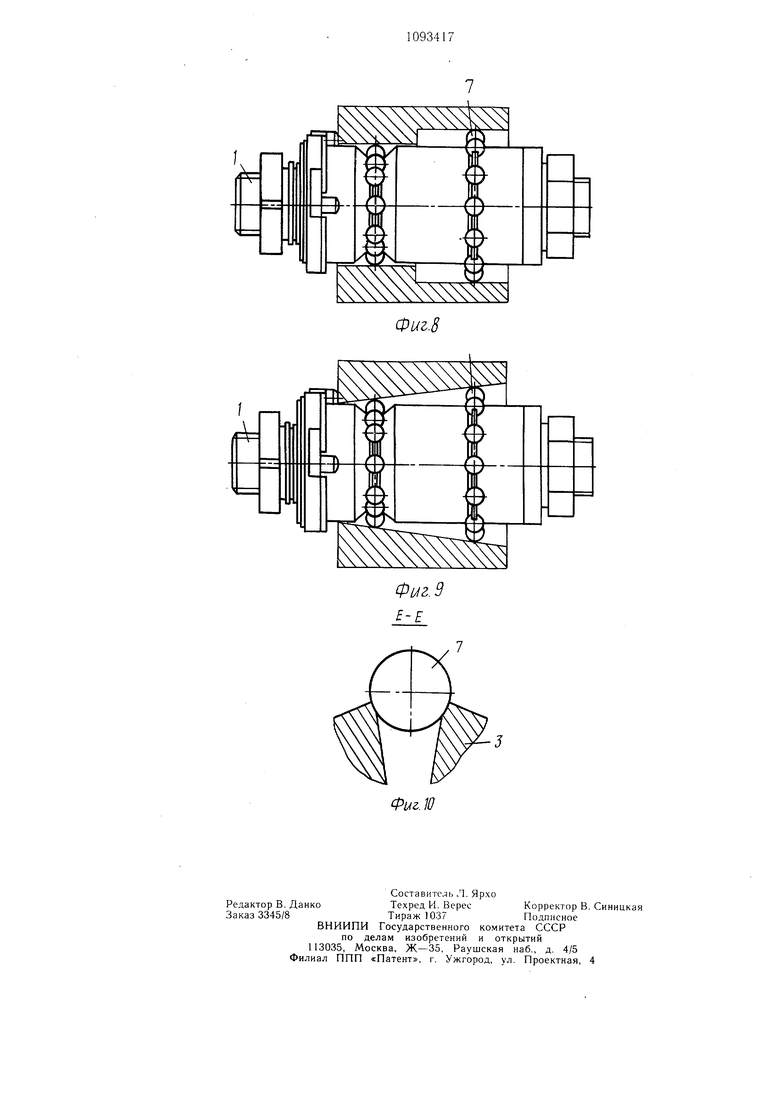

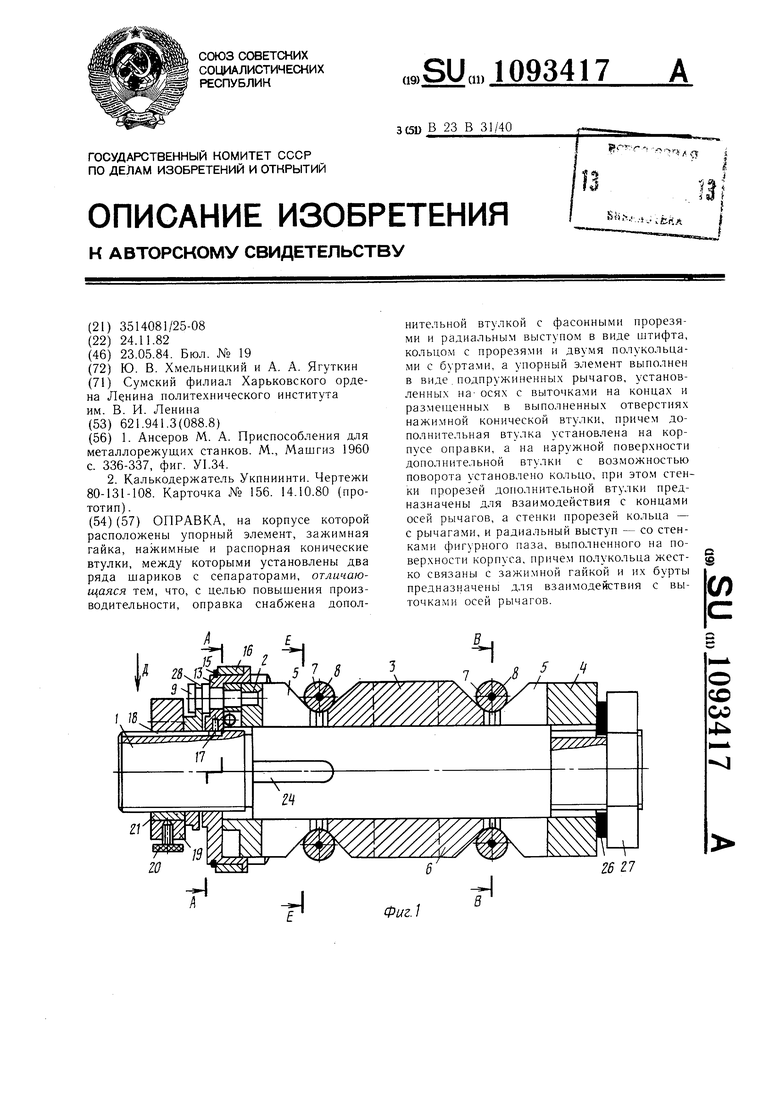

Изобретение относится к области металлообработки и может найти применение для зажима деталей по внутренней поверхности на металлорежущих станках. Известна оправка, на корпусе которой установлены зажимные конические втулки с прорезями и нажимной элемент 1. Наиболее близким решением к изобретению является оправка, на корпусе которой расположены упорный элемент, зажимная гайка, нажимные и распорная конические втулки, между которыми установлены два ряда шариков с сепараторами 2. Недостатком известных оправок является низкая производительность. Целью изобретения является повышение производительности. Указанная цель достигается тем, что оправка, на корпусе которой расположены упорный эле.мент, зажимная гайка, нажимные и распорная конические втулки, между которыми установлены два ряда шариков с сепараторами, снабжена дополнительной втулкой с фасонными прорезями и радиальHi,iM выступом в виде штифта, кольцом с прорезями и двумя полукольцами с буртами, а упорный элемент выполнен в виде под пружиненных рычагов, установленных на осях с выточками на концах и размещенных в выполненных отверстиях нажимной конической втулки, причем дополнительная втулка установлена на корпусе оправки, а па наружной поверхности дополнительной втулки с возможностью поворота установлено кольцо, при этом стенки прорезей дополнительной втулки предназначены для взаимодействия с концами осей рычагов, а стенки прорезей кольца - с рычагами, и радиальный выступ - со стенками фигурного паза, выполненного на поверхности корпуса, причем полукольца жестко связаны с зажимной гайкой и их бурты предназначены для взаимодействия с выточками осей рычагов. На фиг. 1 изображена оправка в положении шариков для закрепления заготовки с минимальным диаметром базового отверстия, общий вид; на фиг. 2 - оправка при закреплении заготовки с максимальным диаметром базового отверстия, общий вид; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 2; на фиг. 7 - вид Д на фиг. 1; на фиг. 8 - схема закрепления заготовки со ступенчатым базовым отверстием; на фиг. 9 - схема закрепления заготовки с коническим базовым отверстием; на фиг. 10 разрез Е-Е на фиг. 1. На корпусе 1 оправки установлены конические втулки; нажимная 2, распорная 3 и нажимная 4, в которых на рабочих конических поверхностях выполнены с постоянным угловым шагом прорези 5 с круглыми фасками на кромках, в результате чего образуются выступы 6. Между коническими поверхностями втулок 2-4 размещены два пояска шариков 7, через сквозные диаметральные отверстия в которых проходит упругий сепаратор в виде кольцевой стяжной пружины 8. В нажимной втулке 2 параллельно оси корпуса 1 оправки выполнены сквозные отверстия, в которых установлены оси 9 с поворотными рычагами 10. В канавках на концевых участках рычагов 10 и отверстиях штифров 11 размещены концы пружин 12 растяжения (фиг. 3). Слева на корпусе 1 оправки установлена дополнительная втулка 13 с фасованными прорезями 14 для размещения в них осей 9 рычагов 10. Снаружи на дополнительной втулке 13 в кольцевой проточке установлено пружинное кольцо 15 и кольцо с прорезями 16, а внутри выполнен радиальный выступ в виде штифта 17, имеющий возможность перемещения в фигурном пазу 18 корпуса 1. Угол л наклона паза 18 (фиг. 7) выбирается таким образом, чтобы при радиальном перемещении шариков 7, равном изменению диаметра базового отверстия заготовки, за счет осевого смещения дополнительной втулки 13 и конической втулки 2 обеспечить изменение положения базовых поверхностей рычагов 10 в соответствии с изменением размеров закрепляемой заготовки. На левом резьбовом конце корпуса 1 навинчена гайка 19 со стопорным винтом 20 и прокладкой 21. Гайка 19 жестко связана с двумя полукольцами 22 и 23 с буртами (фиг. 2). Направляющая шпонка 24 установлена на корпусе 1. С правой стороны на корпусе 1 при закреплении заготовок с диаметром базовых отверстий верхней части размерного диапазона устанавливается промежуточное кольцо 25. На резьбовой части справа размещень щайбы 26 и гайка 27. Концы осей 9 выполнены с выточками 28 на концах, в которых расположены бурты полуколец 22 и 23. Оправка работает следующим образом. Зажим заготовки осуществляется поворотом гайки 27,- которая через щайбу 26 смещает влево (фиг. 1 и 2) конические втул ки 4 и 3. При этом втулки 2-4, сближаясь, выдвигают в радиальном направлении шарики 7, прижимая их к поверхности базового отверстия закрепляемой заготовки. При разжиме, заготовки гайка 27 вращается в противоположную сторону, шарики 7 под действием кольцевых стяжных пружин 8 перемещаются к оси корпуса 1, освобождая заготовку. Для настройки оправки на другой размер (больший) базового отверстия закрепляемой заготовки вращают гайку 19, предварительно расстопорив ее поворотом винта 20. При вращении гайки 19 она смещается вправо (по фиг. 1) и через полукольца 22 и 23 своими буртами, входящими в кольцевые выточки 28 осей 9, перемещает в том же направлении дополнительную втулку 13 и нажимиую втулку 2. Направляющая щпонка 24 при этом предохраняет втулку 2 от проворота. При осевом перемещении дополнительной втулки 13 направляющий штифт 17 скользит в пазу 18 корпуса 1, поворачивая дополнительную втулку 13 с установленным на ней кольцом 16 по часовой стрелке (фиг. 3) Кромки окон дополнительной втулки 13 отходят от боковых поверхностей рычагов 10, которые под действием пружин 12 поворачиваются вокруг осей 9 по часовой стрелке (фиг. 3 и 4), тем самым увеличивая радиус положения базовых упорных поверхностей в соответствии с возрастанием диаметральных размеров закрепляемой заготовки. При достижении необходимого положения рычагов гайка 19 стопорится винтом 20. Прокладка 21 при этом предохраняет от повреждения резьбу на корпусе 1. Параллельно с раздвижением рычагов 10 при осевом перемещении втулки 4 сближаются, в результате шарики 7 смещаются радиально от оси оправки. Настройка оправки на другой размер может осуществляться вращением сразу двух гаек 19 и 27 в соответствующих направлениях, что ускоряет раздвижение щариков 7. При этом конечное положение гайки 19 регламентируется необходимым радиусом расположения рычагов 10, а закрепление изделия осуществляется гайкой 27. Шайба 26 с усиком, входящим в паз корпуса 1, предотвращает поворот втулки 4 при вращении гайки 27.

Фиг. г При взаимном сближении конических втулок 2-4 в прорези 5 каждой из них входят выступы 6 соседней. При необходимости обработки на закрепляемой заготовке с одной установки трех поверхностей (двух торцев и наружной поверхности) рычаги 10 могут быть отведены. Для этого поворачивают кольцо 16 против часовой стрелки (фиг. 3), оно скосами прорезей воздействует при этом на боковые поверхности рычагов 10, заставляя их повернуться против часовой стрелки вокруг своих осей 9. Это дает возможность с одной установки обрабатывать на заготовке кроме наружной поверхности и два торца. Для закрепления заготовки со ступенчатым базовым отверстием (фиг. 8) необходимо предварительно настроить оправку на размер, соответствующий диаметру меньщего отверстия. Затем стопорят гайку 19, устанавливают заготовку на оправку и вращением гайки 27 подводят правый поясок щариков 7 к поверхности большего отверстия заготовки и крепят заготовку. Аналогично закрепляется заготовка с базовым коническим отверстием (фиг. 9). Оправка предварительно настраивается на размер, соответствующий меньшему диаметру базового конического отверстия, а после установки заготовки на оправку она окончательно центрируется и закрепляется гайкой 27. Использование предлагаемой оправки по сравнению с известной за счет увеличения диапазона диаметров отверстий закрепляемых заготовок позволит повысить производительность при обработке на 10-15% изза уменьшения времени на переналадку станка (на замену оправки) и на переустановку заготовки.

15

W

15

Фиг.З

7

Ю

Фаг.Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка | 1989 |

|

SU1673303A1 |

| БЫСТРОСМЕННЫЙ НАТРОН | 1969 |

|

SU248442A1 |

| Зажимное устройство | 1989 |

|

SU1653906A1 |

| Зажимная оправка | 1987 |

|

SU1407698A1 |

| Цанговая оправка | 1985 |

|

SU1294495A1 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

| Устройство для зажима заготовок | 1989 |

|

SU1703262A1 |

| Гайковерт | 1985 |

|

SU1240567A1 |

| Цанговая оправка | 1983 |

|

SU1144795A1 |

| Зажимное устройство | 1988 |

|

SU1645092A1 |

ОПРАВКА, на корпусе которой расположены упорный эле.мент, зажимная гайка, нажимные и распорная конические втулки, между которыми установлены два ряда шариков с сепараторами, отличающаяся тем, что, с целью повышения производительности, оправка снабжена допол.k/f. И нительной втулкой с фасонными прорезями и радиальным выступом в виде штифта, кольцом с прорезями и двумя полукольцами с буртами, а упорный элемент выполнен в виде . подпружиненных рычагов, установленных на- осях с выточками на концах и размешенных в выполненных отверстиях нажимной конической втулки, причем дополнительная втулка установлена на корпусе оправки, а на наружной поверхности дополнительной втулки с возможностью поворота установлено кольцо, при этом стенки прорезей дополнительной втулки предназначены для взаимодействия с концами осей рычагов, а стенки прорезей кольца - с рычагами, и радиальный выступ - со стенками фигурного паза, выполненного на пос € верхности корпуса, причем полукольца жестко связаны с зажимной гайкой и их бурты сл предназначены для взаимодействия с выточками осей рычагов. со со 4

В-В

Г-г

Фиг. 5

5

S

.9 -Е

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ансеров /V | |||

| А | |||

| Приспособления для металлорежущих станков | |||

| М., Машгиз 1960 с | |||

| 336-337, фиг | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Калькодержатель Укпниинти | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1984-05-23—Публикация

1982-11-24—Подача