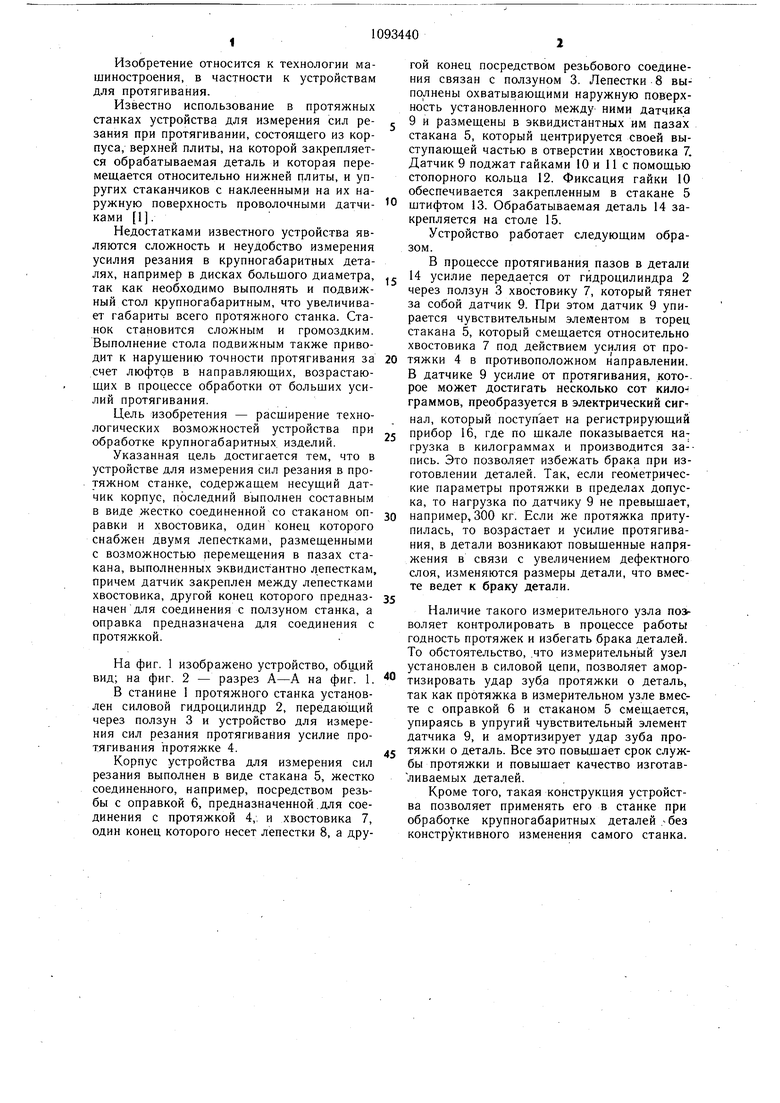

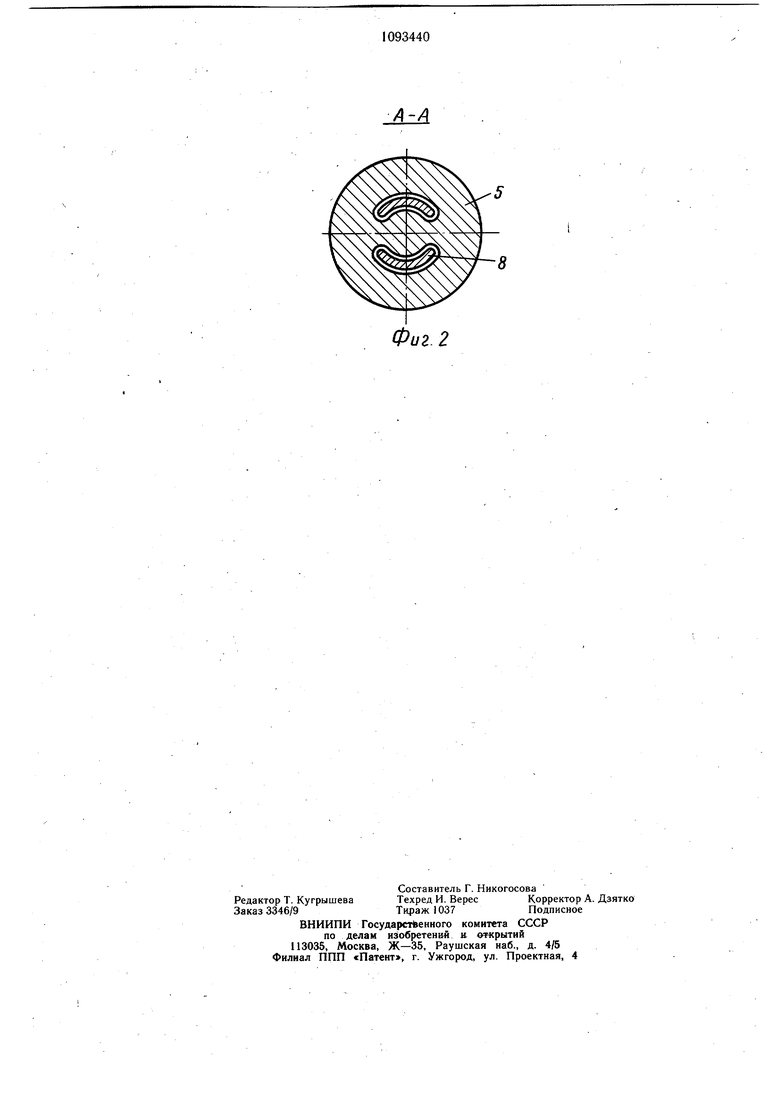

От гидросистемы 3 Изобретение относится к технологии машиностроения, в частности к устройствам для протягивания. Известно использование в протяжных станках устройства для измерения сил резания при протягивании, состоящего из корпуса, верхней плиты, на которой закрепляется обрабатываемая деталь и которая перемещается относительно нижней плиты, и упругих стаканчиков с наклеенными на их наружную поверхность проволочными датчиками 1. Недостатками известного устройства являются сложность и неудобство измерения усилия резания в крупногабаритных деталях, например в дисках большого диаметра, так как необходимо выполнять и подвижный стол крупногабаритным, что увеличивает габариты всего протяжного станка. Станок становится сложным и громоздким. Выполнение стола подвижным также приводит к нарушению точности протягивания за счет люфтов в направляюш,их, возрастающих в процессе обработки от больших усилий протягивания. Цель изобретения - расширение технологических возможностей устройства при обработке крупногабаритных изделий. Указанная цель достигается тем, что в устройстве для измерения сил резания в протяжном станке, содержащем несущий датчик корпус, последний выполнен составным в виде жестко соединенной со стаканом оправки и хвостовика, один конец которого снабжен двумя лепестками, размещенными с возможностью перемещения в пазах стакана, выполненных эквидистантно л.епесткам, причем датчик закреплен между лепестками хвостовика, другой конец которого предназначен для соединения с ползуном станка, а оправка предназначена для соединения с протяжкой. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1. В станине 1 протяжного станка установлен силовой гидроцилиндр 2, передающий через ползун 3 и устройство для измерения сил резания протягивания усилие протягивания протяжке 4. Корпус устройства для измерения сил резания выполнен в виде стакана 5, жестко соединенного, например, посредством резьбы с оправкой 6, предназначенной.для соединения с протяжкой 4,, и хвостовика 7, один конец которого несет лепестки 8, а другой конец посредством резьбового соединения связан с ползуном 3. Лепестки 8 выполнены охватывающими наружную поверхность установленного между ними датчика 9 и размещены в эквидистантных им пазах стакана 5, который центрируется своей выступающей частью в отверстии хвостовика 7. Датчик 9 поджат гайками 10 и 11 с помощью стопорного кольца 12. Фиксация гайки 10 обеспечивается закрепленным в стакане 5 штифтом 13. Обрабатываемая деталь 14 закрепляется на столе 15. Устройство работает следующим образом. В процессе протягивания пазов в детали 14 усилие передается от гидроцилиндра 2 через ползун 3 хвостовику 7, который тянет за собой датчик 9. При этом датчик 9 упирается чувствительным элементом в торец стакана 5, который смещается относительно хвостовика 7 под действием усилия от протяжки 4 в противоположном направлении. В датчике 9 усилие от протягивания, которое может достигать несколько сот кило- граммов, преобразуется в электрический сиг нал, который поступает на регистрирующий прибор 16, где по шкале показывается нагрузка в килограммах и производится за-пись. Это позволяет избежать брака при изготовлении деталей. Так, если геометрические параметры протяжки в пределах допуска, то нагрузка по датчику 9 не превышает, например, 300 кг. Если же протяжка притупилась, то возрастает и усилие протягивания, в детали возникают повышенные напряжения в связи с увеличением дефектного слоя, изменяются размеры детали, что вместе ведет к браку детали. Наличие такого измерительного узла позволяет контролировать в процессе работы годность протяжек и избегать брака деталей. То обстоятельство, .что измерительный узел установлен в силовой цепи, позволяет амортизировать удар зуба протяжки о деталь, так как протяжка в измерительном узле вместе с оправкой б и стаканом 5 смещается, упираясь в упругий чувствительный элемент датчика 9, и амортизирует удар зуба протяжки о деталь. Все это повышает срок службы протяжки и повыщает качество изготавливаемых деталей. Кроме того, такая конструкция устройства позволяет применять его в станке при обработке крупногабаритных деталей .без конструктивного изменения самого станка.

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для протягивания | 1972 |

|

SU589092A1 |

| Станок для протягивания внутренних поверхностей | 1982 |

|

SU1021558A1 |

| Устройство для измерения жесткостипРОТяжНыХ CTAHKOB | 1978 |

|

SU801994A1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

| Устройство для измерения сил резания | 1986 |

|

SU1313648A1 |

| Способ исследования упругих свойств протяжных станков для внутренней обработки | 1976 |

|

SU588077A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ ПАРАМЕТРОВ ДЕТАЛЕЙ | 2010 |

|

RU2440227C1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Устройство для остановки процесса деформирующего протягивания | 1977 |

|

SU742057A1 |

| СПОСОБ ПРОТЯГИВАНИЯ ШЛИЦЕВЫХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773208C1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛ РЕЗАНИЯ В ПРОТЯЖНОМ СТАНКЕ, содержащее несущий датчик корпус, отличающееся тем, что, с целью расширения технологических возможностей устройства путем использования его при обработке крупногабаритных изделий, корпус выполнен составным в виде жестко соединенной со стаканом оправки и хвостовика, один конец которого снабжен двумя лепестками, размещенными с возможностью перемещения в пазах стакана, выполненных эквидистантно лепесткам, причем датчик закреплен между лепестками хвостовика, другой конец которого предназначен для соединения с ползуном станка, а оправка предназначена для соединения с протяжкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пронкин Н | |||

| Ф | |||

| Протягивание жаропрочных и титановых материалов | |||

| М., Оборонгиз, 1958, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1984-05-23—Публикация

1983-02-24—Подача