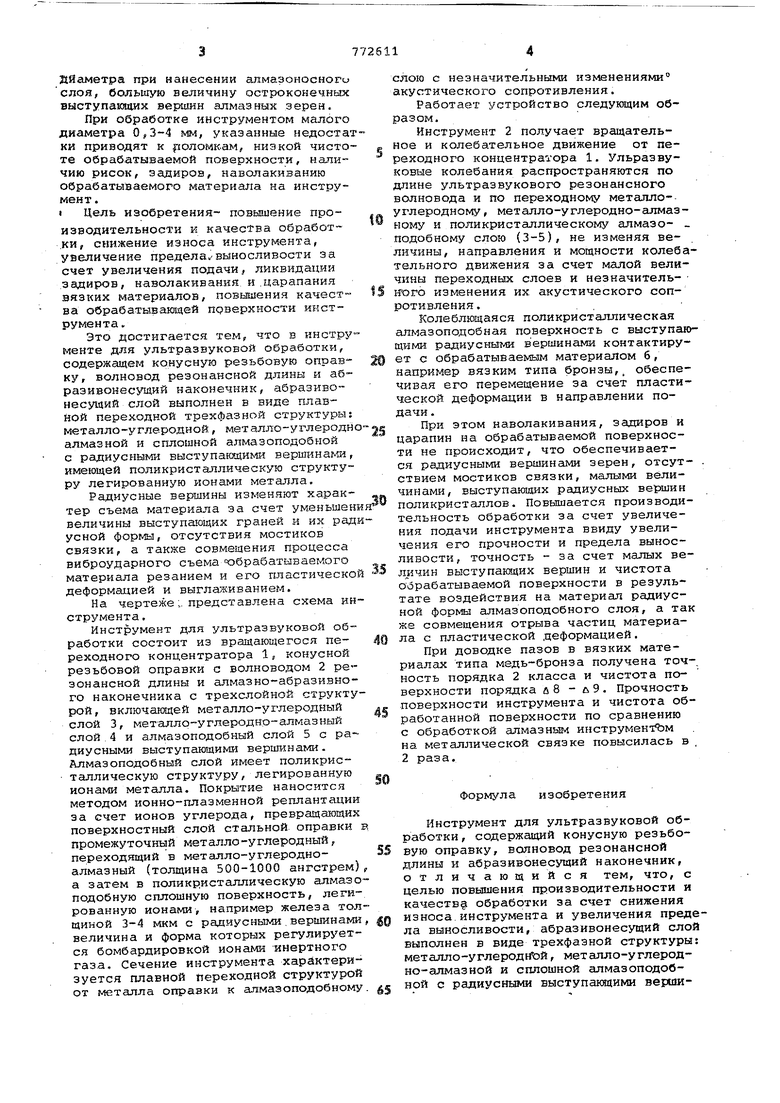

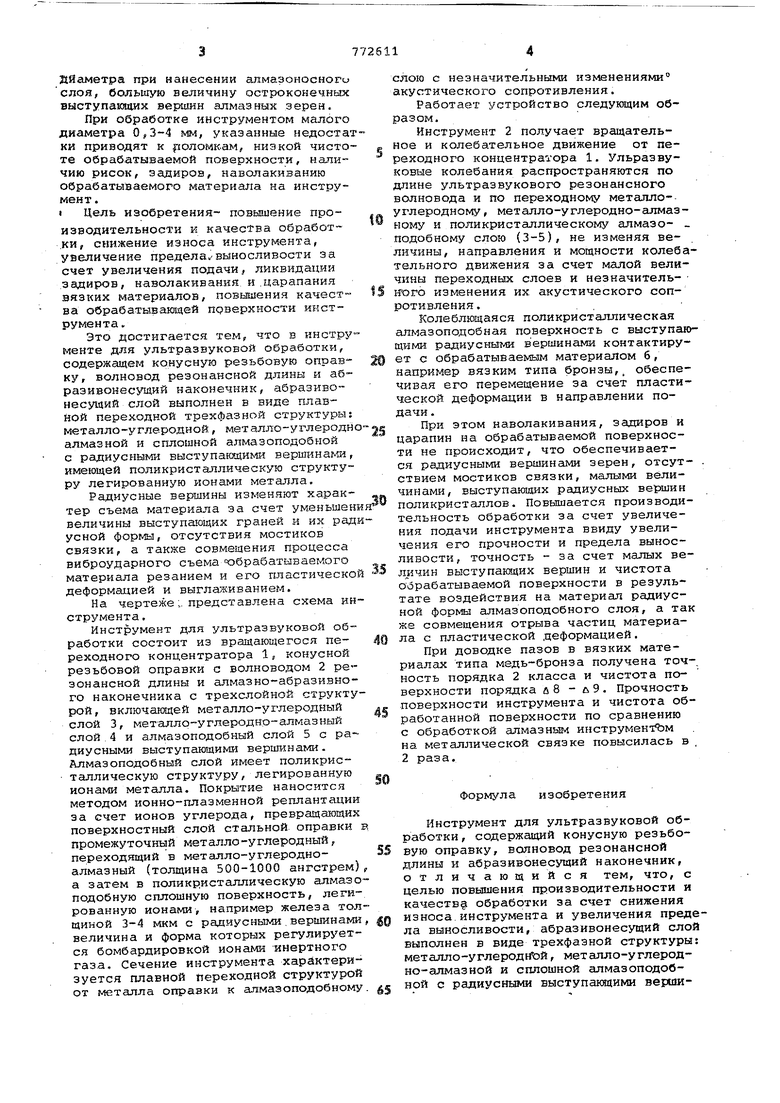

Изобретение относится к ультразвуковой обработке и может найти применение, например, при доводке вязких материалов типа бронзы и высокоточной обработке хрупких материалов. . Известно ультразвуковое сверло, для обработки твердых и хрупких материалов, импрегнированное алмазным илИ абразивным порошком, .при этом алмазоносный слой на металлической связке выполнен методом пресс-порошковой металлургии или гальваническим методом 1 . Недостатком инструмента является наличие меяаду алмазными зернами мостиков связки, что при ультразвуковой доводке вязких материалов ведет к задирам, наволакиванию обрабатываемого материала на инструмент и царапанию поверхности, низкой точности и чистоте обрабатываемой поверхности. Наблю дается снижение амплитуды смещений инструмента ввиду наличия в алмазоносном слое частиц с различными физико-механическими свойствами, уменьше ние предела выносливости инструмента за счет низкого предела выносливости алмазоносного слоя по сравне 1ию с пределом выносливости стальной оправки. Кроме того точность и чистота обрабатываемой поверхности, снижаются за счет большой величины выступающих из связки частей алмазного зерна, равной приблизительно 1/3 его размера, и остроконечных граней, увеличивающих высоту микронеровностей и снижающих точность обработки, как хрупких, так и вязких материалов, а также ведущих к царапанию и наволакиванию на инструмент вязких обрабатываемых материалов . Известен также инструмент для ультразвуковой обработки выполненный в виде абразивонесущего наконечника, установленного на концентраторе. Для повьЕиения производительности наконечник изготавливается двухслойным, причем внутренний слой абразива имеет более крупную зернистость, чем внешний 2 . Этот инструмент также имеет мостики связки между алмазными зернами,низкий предел выносливости связки, недостаточную прочность сцепления связки с оправкой, низкий предел выносливости оправки ввиду уменьшения ее Маметра при нанесении алмазоносного слоя, большую величину остроконечных выступаквдих вершин алмазных зерен. При обработке инструментом малого диаметра 0,3-4 мм, указанные недостат ки приаодят к fюлoмк.aм, низкой чистоте обрабатываемой поверхности, наличию рисок, эадиров, наволакиванию обрабатываемого материала на инструмент . « Цель изобретения- повьпиение производительности к качества обработ™ .ки, снижение износа инструмента, увеличение предела выносливости за счет увеличения подачи, ликвидации .задиров, наволакивания, и .царапания вязких материалов, повышения качества обрабатывающей поверхности инструмента . Это достигается тем, что в инстру менте для ультразвуковой обработки, содержащем конусную резьбовую оправку, волновод резонансной длины и абраэивокес щий наконечник, абразивонесущий слой выполнен в виде плавной переходной трехфазной структуры: металло-углеродной, мет алло-углеродн алмазной и сплошной алмазоиодобной с радиусными выступагацими верпщнами, имеющей поликристаллическую структуру легированную ионами металла. Радиусные вершины изменяют характер съема материала за счет уменьшен величины выступающих граней и их рад усной формы, отсутствия мостиков связки, а также совмещения процесса виброударного съема юбрабатываамого материала резанием и его пластическо деформацией и выглаживанием. На чертеже ;. представлена скема ин струмента. Инструмент для ультразвуковой обработки состоит из вращающегося переходного концентратора 1, конусной резьбовой оправки с волноводом 2 резонансной длины и алмазно-абразивного наконечника с трехслойной структу рой, включающей металло-углеродный слой 3, металлр-углероднр-алмазный слой.4 и алмазоподобный слой 5 с радиусными выступающими вершинами. Алмазоподобный слой имеет поликристаллическую структуру, легированную ионами металла. Покрытие наносится методом ионно-плазменной реплантации за счет ионов углерода, превращающих поверхностный слой стальной оправки промежуточный металло-углеродный, переходящий в металло-углеродноалмазный (толщина 500-1000 ангстрем) а затем в поликристаллическую алмазо подобную сплошную поверхность, легированную ионами, например железа тол щиной 3-4 мкм с радиусными , вериганаьда величина и форма которьзх регулируется бомбардировкой ионами инертного газа. Сечение инструмента характеризуется плавной переходной структурой от металла оправки к алмазоподобному слою с незначительными изменениями акустического сопротивления. Работает устройство следующим образом. Инструмент 2 получает вращательное и колебательное движение от переходного концентратора 1, Ульразвуковые колебания распространяются по длине ультразвукового резонансного волновода и по переходному металло-углеродному, металло-углеродно-ешмазному и поликристаллическому алмазо- подобному слою (3-5), не изменяя величины, направления и мощности колебательного движения за счет малой величины переходных слоев и незначитель- шэго изменения их акустического сопротивления. Колеблющаяся поликристаллическая алмаsonсдобная поверхность с выступающими радиусными вершинами контактирует с обрабатываемым материалом 6, например вязким типа бронзы,, обеспечивая его перемещение за счет пластической деформации в направлении подачи. При этом наволакивания, задиров и царапин на обрабатываемой поверхности не происходит, что обеспечивается радиусными вершинами зерен, отсут- . ствием мостиков связки, малыми величинами, выступающих радиусных вершин поликристаллов. Повышается производительность обработки за счет увеличения подачи инструмента ввиду увеличения его прочности и предела выносливости, точность - за счет малых величин выступающих вершин и чистота обрабатываемой поверхности в результате воздействия на материал радиусной формы алмазоподобного слоя, а так же совмещения отрыва частиц материала с пластической деформацией. При доводке пазов в вязких материалах типа медь-бронза получена точность порядка 2 класса и чистота поверхности порядка U 8 - л 9, Прочность поверхности инструмента и чистота обработанной поверхности по сравнению с обработкой алмазным инструментам на металлической связке повысилась в 2 раза. Формула изобретения Инструмент для ультразвуковой обработки , содержащий конусную резьбовую оправку, волновод резонансной длины и абразивонесущий наконечник, отличающийся тем, что, с целью повышения производительности и качеству обработки за счет снижения износа инструмента и увеличения предела выносливости, абразивонесущий слой выполнен в виде трехфазной структуры: металло-углеродНй)й, металло-углеродно-алмазной и сплошной алмазоподобной с радиусными выступаквдими вершинами, имеющей поликристаллическую структуру, легированную ионами металла.

Источники информации, принятые во внимание при экспертизе

1.Патент Великобритании 987801, кл. В 3 D, опублик. 1963.

2.Авторское свидетельство СССР № 407592, кл. В 06 В 3/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой электроалмазнойОбРАбОТКи | 1979 |

|

SU831483A1 |

| Алмазный инструмент | 1983 |

|

SU1151443A1 |

| Способ ультразвуковой доводки отверстий алмазосодержащим инструментом | 1986 |

|

SU1731597A1 |

| Способ изготовления алмазного инструмента | 1989 |

|

SU1662820A1 |

| Ультразвуковой инструмент для обра-бОТКи НАРужНыХ цилиНдРичЕСКиХ пОВЕРХ-НОСТЕй | 1979 |

|

SU837797A1 |

| Связка для ультразвукового алмазного инструмента | 1978 |

|

SU691287A1 |

| Станок для ультразвуковой обработки | 1977 |

|

SU676395A1 |

| Абразивный круг | 1983 |

|

SU1085800A1 |

| Способ изготовления алмазного сверла малого диаметра | 1982 |

|

SU1060343A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

Авторы

Даты

1980-10-23—Публикация

1979-04-23—Подача