2. Устройство для изготовления сжатого железобетонного призматического элемента, включающее форму с упорами и подвижными элементами, силовую раму, выполненную в виде установленной на основании многогранной призмы, образованной системой поясов, расположенных с одинаковым шагом в параллельных плоскостях и соединенных между собой стойками, закрепленными иа основании, подвижные элементы с приводом их перемещения, отличающееся тем, что, с целью создания объемного обжатия бетонной смеси в процессе твердения с одновременнЕЛ предварительным напряжением поперечной арматуры каркаса элемента,силовая рама снабжена расположенными с внутренней стороны в углах каждого пояса силовыми цилиндрами, штоки которых шарнирно соединены с подвижными элементами формы, имеющими в сечении форму Т-образного профиля со скошенными поверхностями стенки, с которыми сопряжены упоры, прикрепленные с помощью подпружиненных шпилек к полке подвижного элемента, при этом стенка профиля имеет форму усеченного клина, каждая подпружиненная шпилька расположена параллельно скошенной поверхности стенки профиля, а формасверху снабжена откидной крышкой, один из углов которой в средней части боковой грани силовой рамы шарнирно прикреплен к ее верхнему поясу, а каждый другой угол крьшки в средней части соответствукице грани рамы оснащен Г-образнь№1 затворо поворотный стержень которого подпружинен относительно верхнего пояса рамы и закреплен в . нем посредствен . втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сжатый железобетонный призматический элемент, способ и устройство для его изготовления | 1980 |

|

SU981536A1 |

| Установка для группового изготовления сжатых железобетонных призматических элементов | 1982 |

|

SU1104222A1 |

| Установка для группового изготовления сжатых железобетонных призматических элементов | 1983 |

|

SU1094742A1 |

| Способ изготовления предварительно напряженных железобетонных объемных элементов и устройство для изготовления предварительно напряженных железобетонных объемных элементов | 1981 |

|

SU1047697A1 |

| Установка для группового изготовления железобетонных линейных элементов | 1987 |

|

SU1505785A1 |

| Железобетонный полый стержневой элемент, способ изготовления железобетонных полых стержневых элементов и установка для его осуществления | 1989 |

|

SU1709046A1 |

| Способ изготовления железобетонных элементов работающих на сжатие | 1977 |

|

SU962545A1 |

| Способ изготовления предварительно напряженных железобетонных изделий | 1990 |

|

SU1747632A2 |

| Силовой пол мобильного объемного блока | 1990 |

|

SU1781395A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И БРУСКОВЫХ ПОДРЕЛЬСОВЫХ ОСНОВАНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273562C2 |

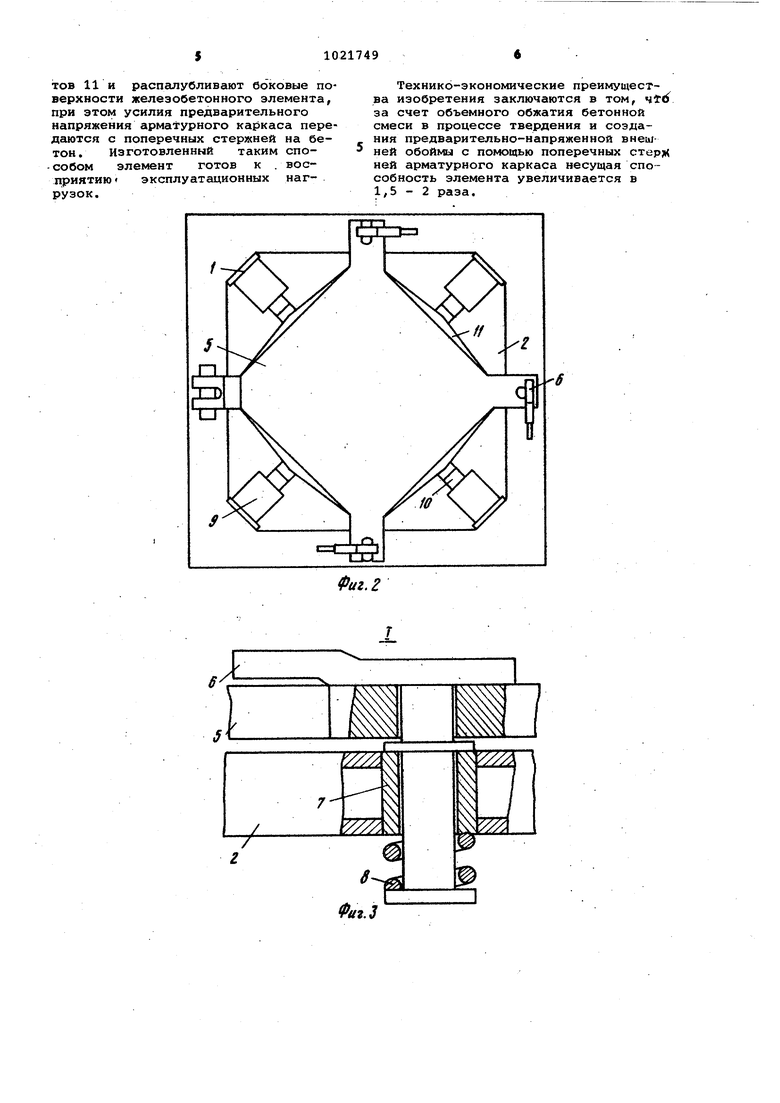

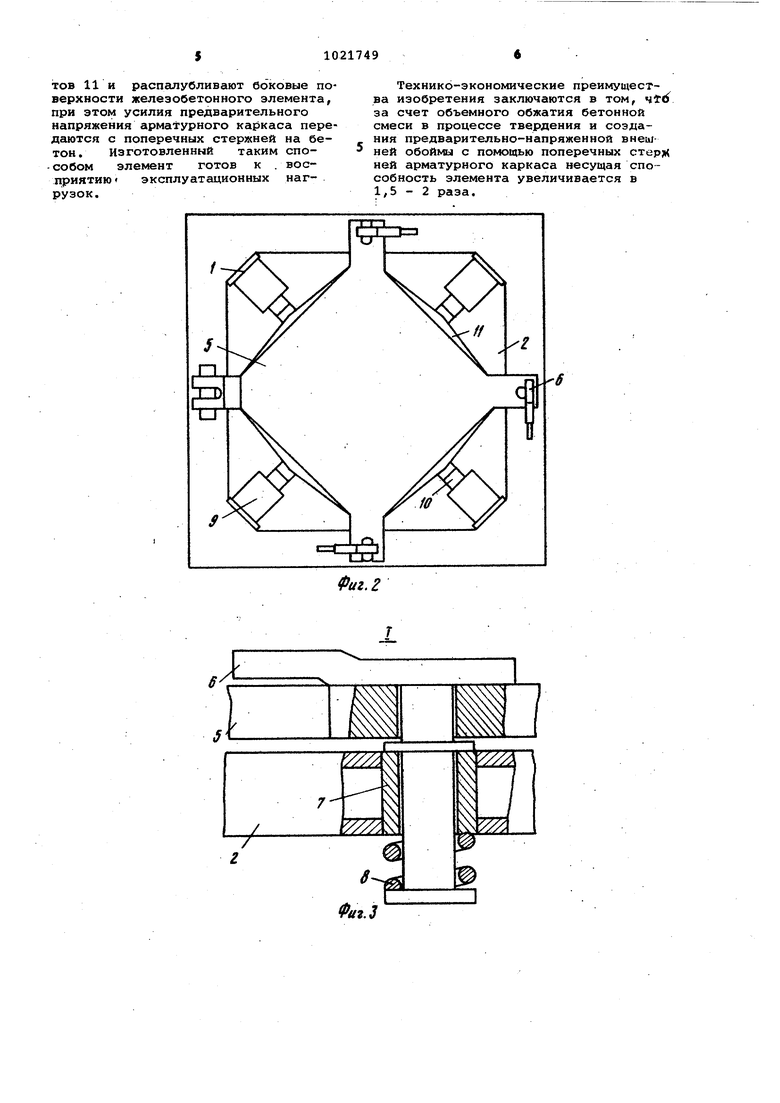

Изобретение относится к строительству, а именно к изготовлению сборных предварительно-напряженных железобетонных конструкций, работающих в процессе эксплуатации преимущественно на скважине. Известен способ изготовления сжато го железобетонного призматического элемента, включающий установку в форму арматурного каркаса, фиксацию его продольной арматуры, предварительное напряжение элементов аЕ атурного кар каса, заполнение бетонной смесью и отпуск арматур после твердения смеси ti. Однако при использовании этого способа невозможно повышение несущей способности элемента путем объемного обжатия бетонной смеси в процессе твердения, .Наиболее близким к изобретению яв ляется способ изготовления сжатого железобетонного призматического элемента, включающий установку в форму арматурного каркаса, фиксацию его продольной арматуры к стенкам формы, предварительное напряжение арматурно го каркаса, заполнение формы бетонно смесью и отпуск арматуры после твердения смеси, в котором осуществляется предварительное напряжение также поперечной арматуры 2. Однако при использовании этого способа также невозможно повышение несущей способности элемента путем объемного обжатия бетонной смеси в процессе твердения. Цель изобретения - повьнление несущей способности элемента путем объемного обжатия бетонной смеси в процессе твердения. Поставленная цель достигается тем, что согласно способу изготовления сжатого железобетонного призматического элемента, включающему установку в форму арматурного каркаса, фиксацию его продольной ар;матуры к стенкам формы, предварительное напряжение арматурного каркаса, заполнение формы бетонной смесью и отпуск арматуры после твердения смеси, после укладки бетонной смеси в форму одновременно с предварительншл напряжением поперечной арматуры каркаса осуществляют объемное обжатие бетонной смеси с помощью подвижных элементов, которое снимают одновременно с отпуском поперечной арматуры. Известно устройство для изготовления сжатого железобетонного элемента, включаклцее форму с подвижным фиксируемым элементом для предварительного напряжения продольных стержней арматурного каркаса f -3. Однако это устройство не обеспечк вает объемного обжатия бетонной смеси в процессе твердения и предварительного напряжения поперечной арматуры каркаса элемента. Наиболее близким к изобретению является устройство для изготовления сжатого железобетонного призматического элемента, включающее форму с упорами и подвижньо4и элементами, силовую |раму, вьтолненную в виде установленной на основании многогранной призмы образованной системой поясов, расположенных с одинаковым шагом в параллельных плоскостях и соединенных межд собой стойкамиf закрепленнь№ш на основании, подвижные элементы с приводом их перемещения, в котором подвижными элементами формы осуществляют предварительное напряжение также поперечной армату ил каркаса элемента 2 Однако в известном устройстве также не обеспечивается объемное обжатие бетонной смеси в процессе твердения. Цель изобретения - создание объемного обжатия -бетонной смеси в процессе твердения с одновременным предварительным напряжением поперечной арма туры каркаса элемента. Поставленная цель достигается тем что в устройстве для изготовления сжа того железобетонного призматического элемента, включающем форму с упорами и подвижными элементами, силовую раму выполненную в виде установленной на основании многогранной призмы, образованной системой поясов, расположенных с одинаковым ша1;ом в параллельных плоскостях и соединенных между собой стойками, закрепленными на основании подвижные элементы с приводом их перемещения, силовая рама снабжена расположенными с внутренней стороны в углах каждого пояса силовыми цилиндрами, штоки .которых шарнирно соединены с подвижньгми элементами , имеющими в сечении форму Т-образного профиля со скошенными поверхностями стенки, с которыми сопряжены упоры, прикрепленные с помощью подпружиненных шпилек к полке подвижного элемента, при этом, стенка профиля имеет форму усеченного клина, каждая подпружиненная шпилька расположена парал лельно скошенной поверхности стенки профиля, а форма сверху снабженаiоткидной крышкой, один из углов которой в средней части боковой грани силовой рамы шарнирно прикреплен к ее верхнему поясу, а каждый другой угол крышки в средней части соответствующей рамы оснащен Г-обраэн№л затвором поворотный стержень которого подпружи нен относительно верхнего пояса рамы и закреплен в нем посредством втулки На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 - то же, общий вид, в плане; на фиг. 3 - узел I на фиг. 1, на фиг. 4 - разрез А-А на фиг. Ij на фиг. узел и на фиг, 4 на фиг. 6 - узел на фиг. 4 в аксонометрии. Устройство для изготовления сжатого железобетонного призматического элемента включает силовую раму 1 (фиг. 1, 2 и 4), выполненную в виде многогранной призмы, которая образована системой поясов 2 (фиг. 1-4), расположенных с одинаковым шагом в параллельных плоскостях и соединенных между собой в углах вертикальными стойками 3 (фиг. 1 и 4). В основании рамы 1 стойки 3 жестко соединены с опорной плитой 4 (фиг. 1), а сверху форма снабжена откидной крышкой 5 (фиг. 1-3), которая выполнена по форме поперечного сечения призматического элемента и один из ее углов в средней части боковой грани рамы 1 шарнирно прикреплен к ее верхнему поясу. При этом каждый другой , угол крышки 5 в средней части грани рамы оснащен Г-образным затвором 6, поворотный стержень которого закреп-лен во втулке 7 фиг. 3 ) верхнего пояса рамы. Снизу верхнего пояса рамы на свободных концах стержней крепления шарнирного узла крышки 5 и ее за;творов 6 установлены цилиндрические пружины 8 сжатия (фиг; 1 и 3). В углах поясов 2 формы 1 с внутренней стороны установлены сиЛовые цилиндры 9 (фиг. 2 и 4). Штоки 10 (фиг. 2, 4 и 6) цилиндров 9 шарнирно соединены с подвижными элементами 11 (фиг. 1, 2, 4, 5 и 6)., установленными между выступами 12 (фиг. 4 и 5) продольной арматуры уголкового профиля. Подвижный элемент 11 Т-образного профиля выполнен на всю высоту рамы 1 со скошенными поверхностями стенки 13, с которыми сопряжены упоры 14, прикрепленные с помощью шпилек 15 к полкам 16 подвижного элемента. Шпилька 15 расположена параллельно скошенной поверхности стенки 13 и на ней между полкой 16 и упором 14 установлена пружина 17 сжатия (фиг. 5). Способ изготовления сжатого железобетонного призматического элемента осуществляется следующим образом. С помощью силовых цилиндров 9 устанавливают подвижные элементы 11 в положение, соответствующее габаритам поперечного сечения арматурного каркаса элемента. Приподнятый за торцовую часть каркас с помощью крана выступами 12 продольной арматуры уголкового профиля заводят между смежными упорами 14 подвижных элементов 11 формы и опускают в-нее. Образовавшуюся полость формы заполняют бетонной смесью с послойным уплотнением. Откидную крьийку 5 формы закрывают с помощью Г-образных затворов 6. Затем через распределительное устройство по магистрали высокого давления подают сжатый воздух в силовые цилиндры, штоками 10 которых с помощью подвижных элементов 11 формы обжимают бетонную смесь и одновременно напрягают поперечную арматуру каркаса элемента. После набора бетоном прочности открывают крышку 5. С помощью распределительного устройства штоками 10 силовых цилиндров 9 снимают I усилия распора с подвижных элементов 11 и распалубливают боковые поверхности железобетонного элемента, при этом усилия предварительного напряжения арматурного каркаса передаются с поперечных стержней на бетон, изготовленный таким спо-собом элемент готов к .восприятию эксплуатационных нагрузок.

Технико-экономические преимущества изобретения заключаются в том, std за счет объемного обжатия бетонной смеси в процессе твердения и создания предварительно-напряженной внеш ней обоймы с помощью поперечных стер ней арматурного каркаса несущая способность элемента увеличивается в 1,5 - 2 раза.

15

%%%%%:%%%

ff

ФигЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления сжатых железобетонных элементов | 1977 |

|

SU715753A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-06-07—Публикация

1981-05-04—Подача