причем соответственно им в боковых продольных стенках выполнены пазы и уступы, а в нижней продольной стенке и верхней части боковых продольных стенок - пазы, соответствующие форме клиновидных задвижек.

4. Установка по п. 1, о т л и ч аю щ а я с я тем, что подвижный элемент каждой продольной стенки формы для его фиксации с возможностью поперечных перемещений снабжен элементом Z-образного профиля, пластинчатыми пружинами, подвижным прямоугольным брусом и диафрагмой с предохранительной решеткой, при этом в полке Z-образного профиля со стороны подвижного элемента выполнены с шагом проходные отверстия под винты, которыми со стороны полки подвижного элемента зафиксированы пластинчатые пружины, а с противоположной стороны через упругую прокладку - подвижный прямоугольный брус, причем подвижный элемент имеет Т:образное поперечное сечение, диафрагма с предохранительной решеткой установлена между подвижным элементом и камерой его гидропривода, которая соединена с магистралью высокого давления.

5. Установка по пп. 1 и 4, о тличающаяся тем, что замкнутый элемент Z-образного профиля со стороны торцовых стенок силовой формы имеет прямоугольное поперечное сечение.

1. УСТАНОВКА ДЛЯ ГРУППОВОГО ИЗГОТОВЛЕНИЯ СЖАТЫХ ЖЕЛЕЗОБЕТОННЫХ ПРИЗМАТИЧЕСКИХ ЭЛЕМЕНТОВ, содержащая основание, арматурный каркас, размещенный в форме с подвижными элементами, и приводы их перемещения, о тличающаяся тем, что, с целью упрощения технологии изготовления и повышения производительности установки, она снабжена установленными на основании замкнутыми силовыми формами, стойками с отверстиями, установленными между силовыми формами, направляющими стержнями, пропущенными в отверстия стоек и связывс ющими продольные стенки форм, стержнями прямоугольного сечения, установленными с внешней стороны торцовой стенки каждой формы и связывающими ее продольные стенки, причем стенки, расположенные с внутренней стороны формы, снабжены подвижным элементом с гидроприводом его перемещения, а стенки, расположенные с внешней стороны, - гидроприводом поперечных перемещений в виде силовых цилиндров двойного действия, при этом основание выполнено в виде плоской прямоугольной рамы, на которой силовые формы установлены с шагом параллельно ее поперечным элементам, продольные и торцовые стенки каждой формы выполнены соответственно по форме граней и поперечного сечения изготав ливаемого элемента, торцовые и продольные боковые стенки форм выполнены, с сопрягаемыми скошенными выступами, а на концевых участках продольных боковых стенок в двух уровнях выполнены соответствующие отверстия, в которых свободно размещены направляющие стержни и стержни прямоугольного поперечного сечения. 2.Установка по п. 1, отлича(О ющаяся тем, что внешние продольные элементы рамы основания снабжены стойками, которые, установлены между концевыми участками боковых стенок силовых форм, причем каждая стойка соединена с центральной частью торцовой стенки формы посредством цилиндрической пружины растяжения. 3.Установка по п. 1, о т л и ч аю щ а я с я тем, что продольные боковые стенки каждой формы в ее основании и верхняя продольная стенка для фиксации последней от горизонта.пьных и вертикальных смещений снабжены управляемыми гидроцилиндрами одностороннего действия клиновидными задвижками, при этом для фиксации боковь.х продольных стенок по всей длине формы от вертикальных смещений в основании и горизонтальных смещений в верхней ее части каждая нижняя продольная стенка выполнена с клиновидными выступами, а каждая верхняя продольная стенка - с выступами-буртами.

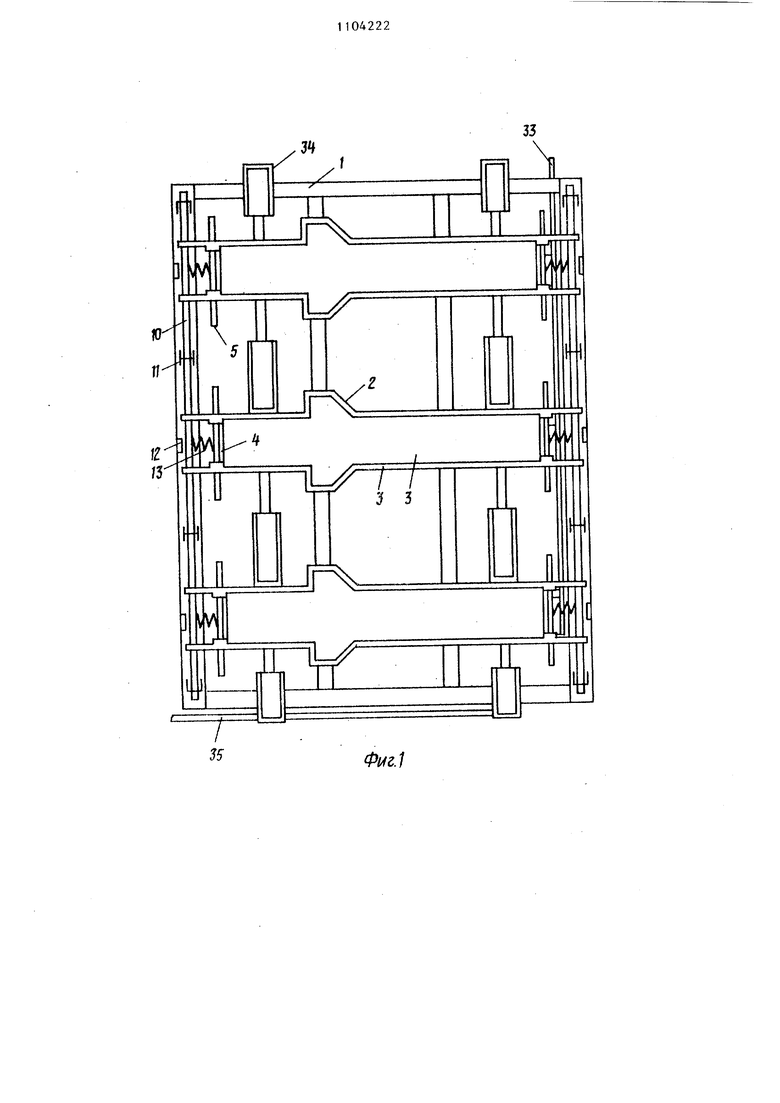

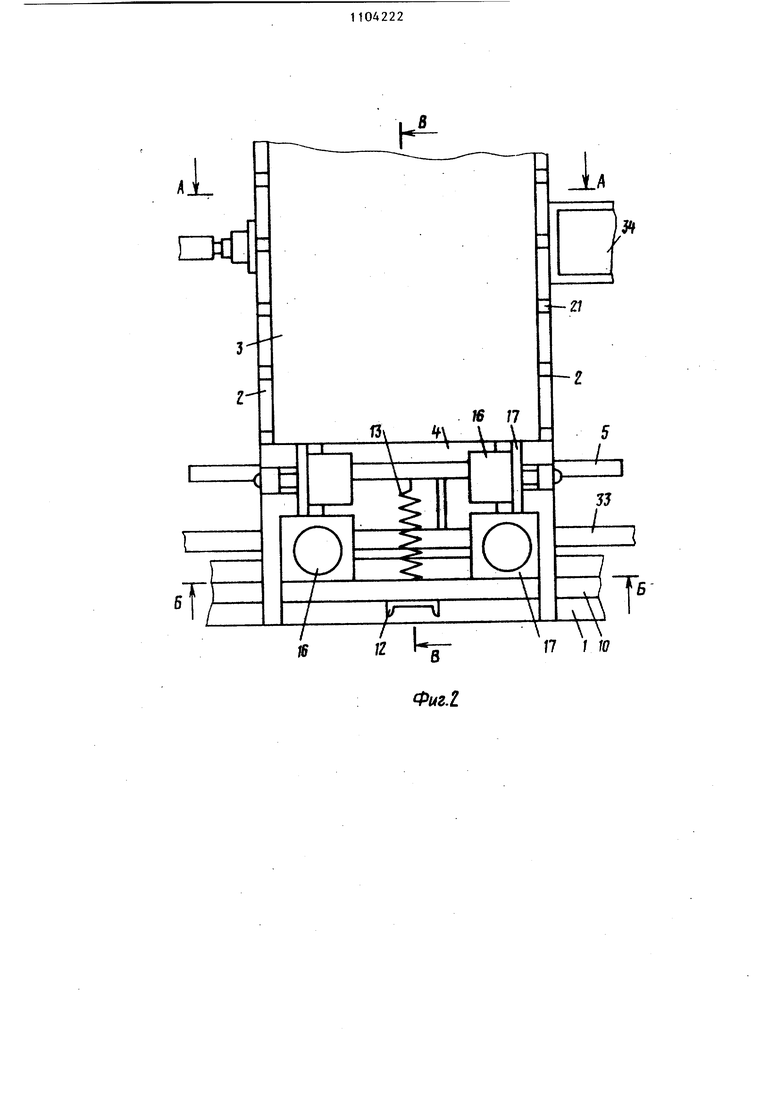

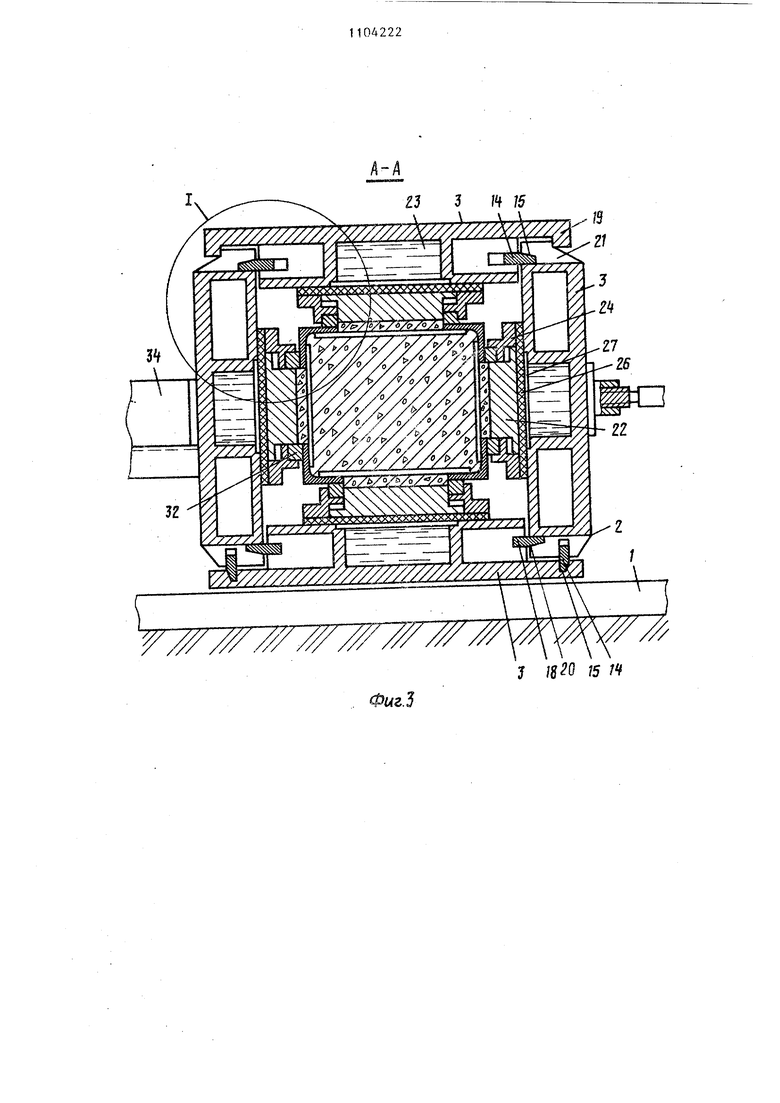

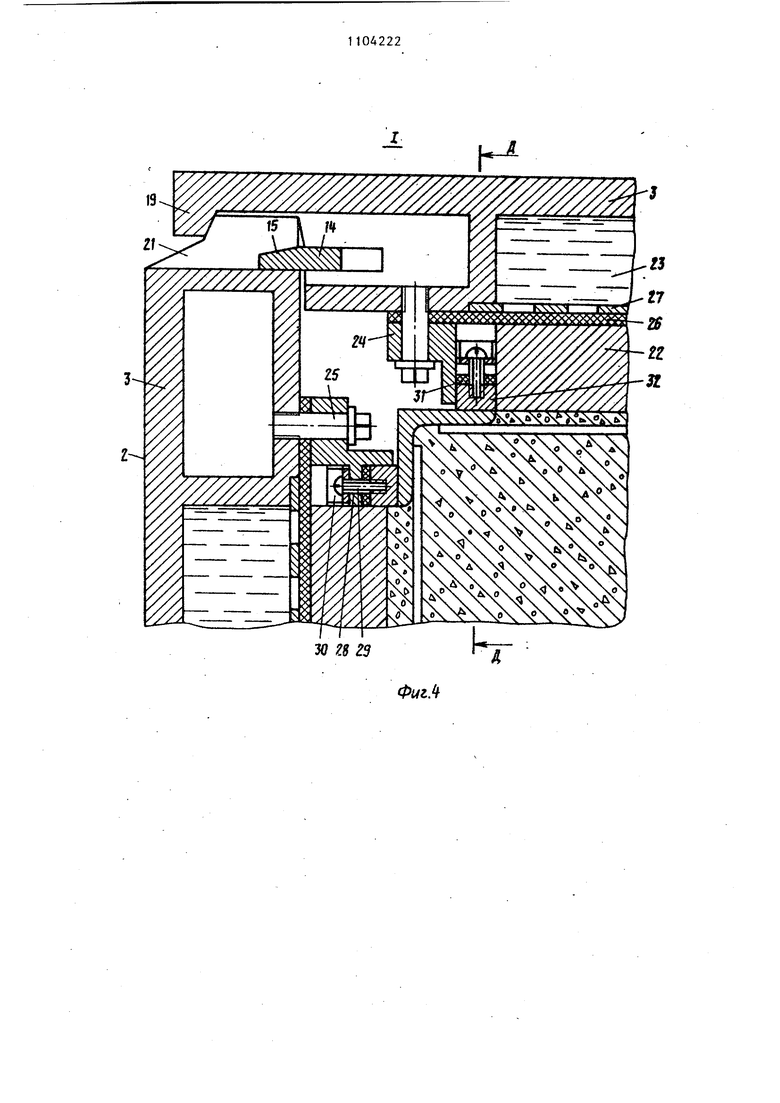

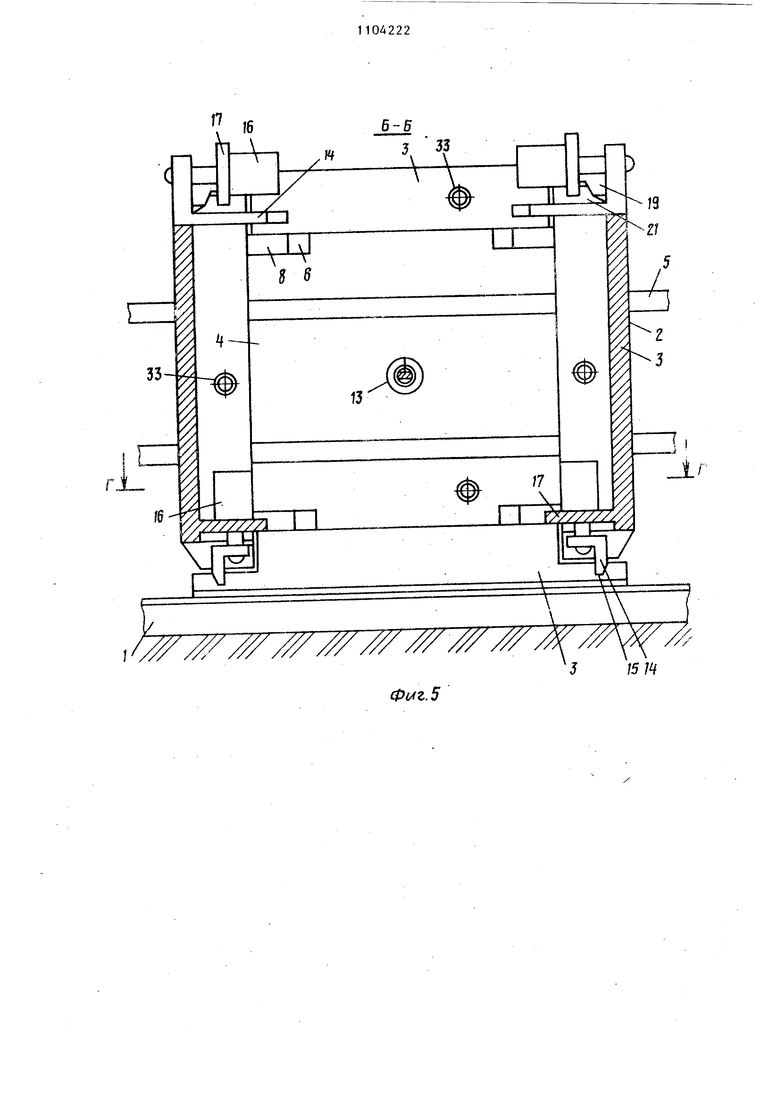

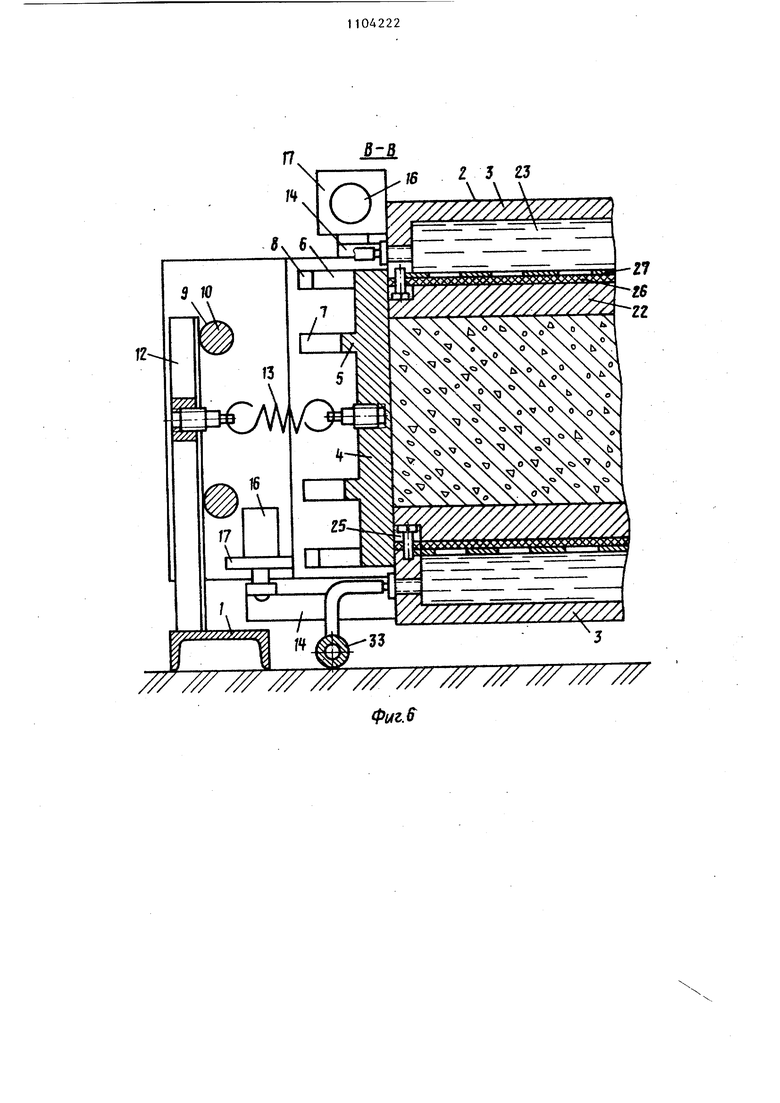

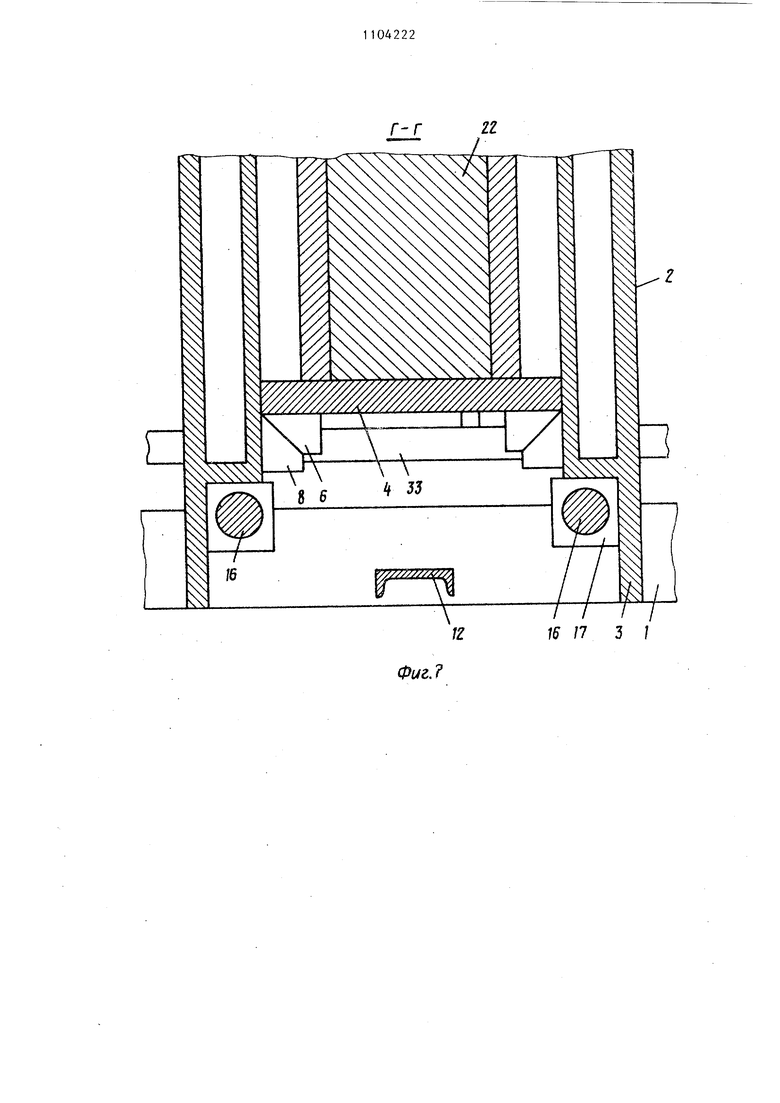

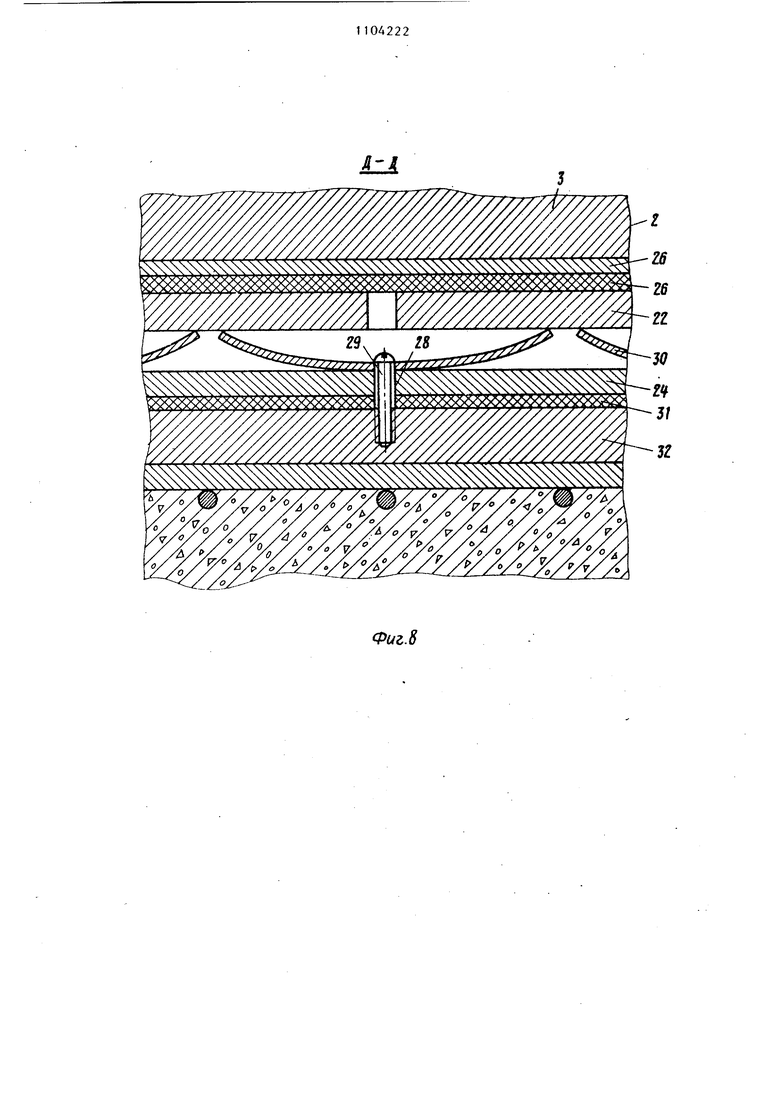

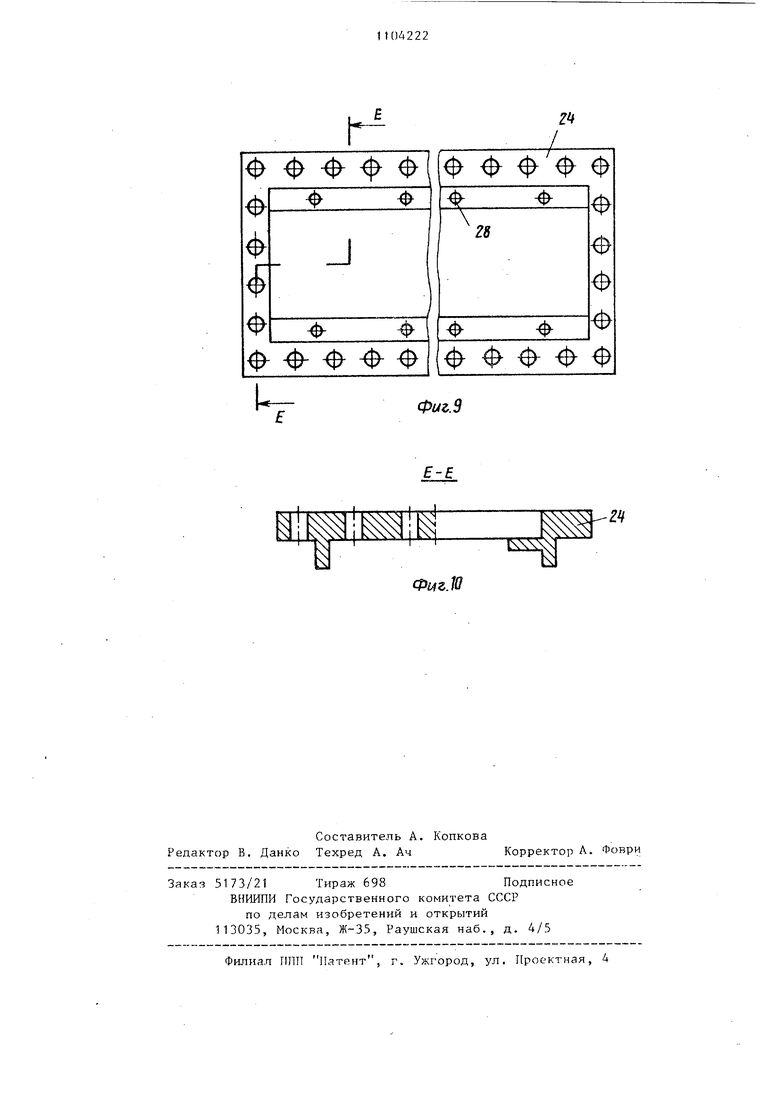

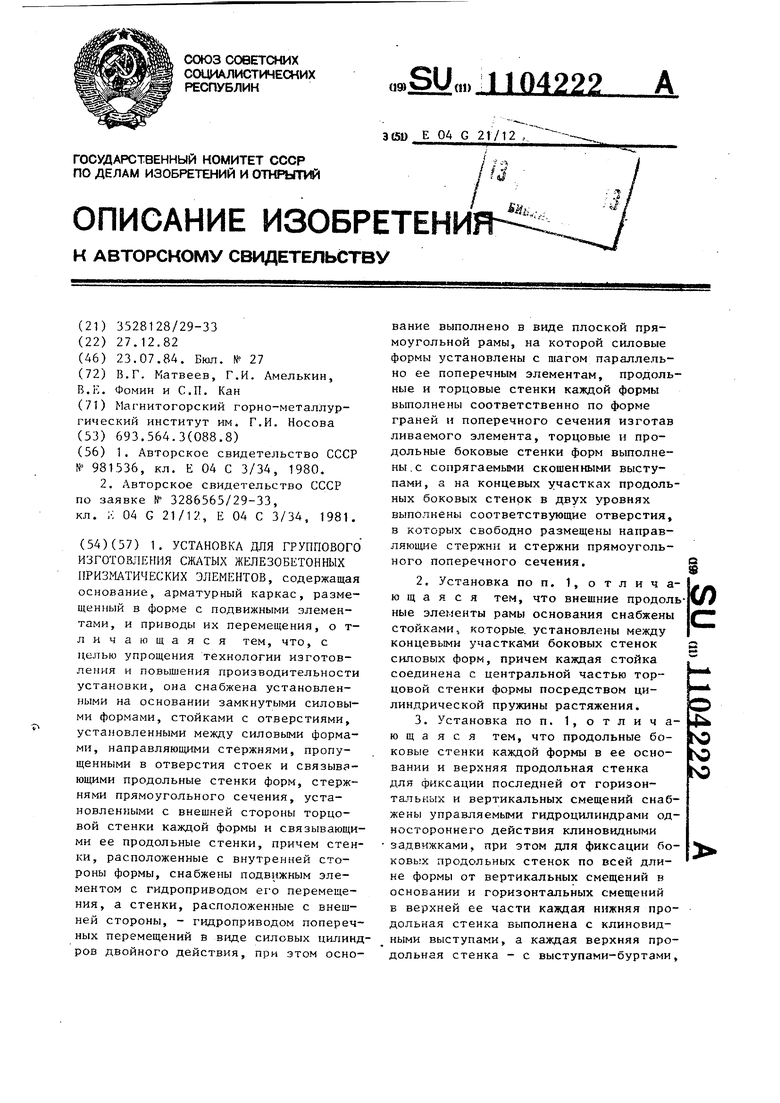

Изобретение относится к строитель ству, а именно к технологическому оборудованию для производства предварительно напряженных железобетонных конструкций, работающих праймущественно на сжатие в процессе эксплуатации. Известно устройство для изготовле ния сжатого железобетонного призмати ческого элемента, включающее форму с упорами и подвижными элементами, силовую раму, выполненную в виде установленной многогранной призмы, образованной системой поясов, расположенных с одинаковым шагом в параллел ных плоскостях и соединенных между собой стойками, закрепленными на основании, подвижные элементы с приводом их перемещения, в котором подвиж ными элементами формы осуществляют предварительное напряжение поперечной арматуры каркаса элемента 1J . Однако данное устройство не обеспечивает объемного обжатия бетонной смеси в процессе твердения. Наиболее близким техническим реше нием к изобретению является устройство для изготовления сжатого железо бетонного призматического элемента, включающее основание, арматурный каркас, размещенный в форме с подвиж ными элементами, и приводы их перемещения 2J . Недостатком известного устройства является невозможность изготовления призматического элемента в горизонтальном положении. Вертикальная технология укладки бетона в опалубку повышает трудоемкость уплотнения бетонной смеси и снижает качество ее уплотнения. По сравнению с групповым изготовлением элементов в установке формование одиночных элементов с помощью известного устройства является менее производительным. Цель изобретения - упрощение технологии изготовления и повьш ение производительности установки. Поставленная цель достигается тем, что установка для группового изготовления сжатых железобетонных призматических элементов, содержащая основание, арматурный каркас, размещенный в форме с подвижными элементами, и приводы их перемещения, снабжена установленными на основании замкнутыми силовыми формами, стойками с отверстиями, установленными между силовыми формами, направляющими стержнями, пропущенными в отверстия стоек и связываюш 1ми продольные стенки форм, стержнями прямоугольного сечения, установленными с внешней стороны торцовой стенки каждой формы и связывающими ее продольные стенки, последняя - с внутренней стороны фор мы - подвижными элементом с гидроприводом его перемещения, а с внешней стороны - гидроприводом поперечных перемещений в виде силовых цилиндров двойного действия, при этом основание выполнено в виде плоской прямоугольной рамы, на которой силовые формы.установлены с шагом параллельно ее поперечным элементам, продольные и торцовые стенки каждой фор мы выполнены соответственно по форме граней и поперечного сечения изготав ливаемого элемента, торцовые и продольные стенки форм выполнены с сопрягаемыми между собой скошенными выступами, а на концевых участках продольных боковых стенок в двух уро нях выполнены соответствующие отверстия, в которых свободно размещены направляющие стержни и стержни с пря моугольным поперечным сечением. При этом внешние продольные элементы рамы основания снабж-ены стойками, которые установлены между концевыми участками боковых стенок силовых форм, причем каждая стойка соединена с центральной частью торцовой стенки формы посредством цилиндрической пружины растяжения. Причем продольные боковые стенки каждой формы в ее основании и верхняя продольная стенка для фиксации последней от горизонтальных и вертикальных смещений снабжены управляемыми гидроцилиндрами одностороннего действия клиновидными задвижками, при этом для фиксации боковых продольных стенок по всей длине формы от вертикальных смещений в основании и горизонтальных смещений в верхней ее части каждая нижняя продольная стенка выполнена с клиновидными выступами, а каждая верхняя продольная стенка - с выступами-буртами, причем соответственно им в боковых продольных стенках выполнены пазы и уступы, а в нижней продольной стенке и верхней части боковых продольных стенок пазы, соответствующие форме клиновидных задвижек. Наряду с этим подвижный элемент каждой продольной стенки формы для его фиксации с возможностью поперечных перемещений снабжен элементом Z-образного профиля, пластинчатыми пружинами, подвижньм прямоугольньм брусом и диафрагмой с предохранительной решеткой, при этом в полке Z-образного профиля со стороны подвижного гемента выполнены с шагом проходные отверстия под винты, которыми со стороны полки подвижного элемента зафиксированы пластинчатые пружины, а с противоположной стороны через упругую прокладку - подвижный прямоугольный брус, причем подвижный элемент имеет Т-образное поперечное сечение, диафрагма с предохранительной решеткой установлена мезкду подвижным элементом и камерой его гидропривода, которая соединена с магистралью высокого давления. Кроме того, замкнутый элемент Z-образного профиля со стороны торцовьк стенок силовой формы имеет прямоугольное поперечное сечение. На фиг. 1 изображена предлагаемая установка, общий вид в плане; на фиг. 2 - фрагмент плана установки; на фиг, 3 - разрез А-А на фиг. 2; на фиг. 4 - узел I на фиг.З; на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 - разрез по В-В на фиг. 2; на фиг. 7 - разрез по Г-Г на фиг. 5; на фиг. 8 - разрез по Д-Д на фиг. 4; ка фиг. 9 - Z-образный элемент, вид в плане; на фиг. 10 - разрез Е-Е на фиг. 9. Установка для группового изготовления сжатых железобетонных призматических элементов состоит из основания, выполненного в виде плоской прямоугольной рамы 1, на которой параллельно поперечным элементам рамы 1 установлены с шагом замкнутые силовые формы 2. Силовая форма 2 составлена из продольных 3 и торцовых 4 стенок, при этом продольные стенки 3 выполнены в виде объемных блоков по форме граней изготавливаемого элемента, а каждая торцовая стенка 4 выполнена ло форме поперечного сечения элемен7а. С внешней стороны формы 2 стенха 4 снабжена горизонтальными направляющими стержнями 5 прямоугольного сечения, расположенными в ней в двух уровнях, и горизонтальными скошенными выступами 6. Стержни 5 стенки 4пропущены через отверстия 7, вьшолненные по форме стержня 5на концевых участках продольных боковых стенок 3, а скошенные выступы 6 стенок 4 сопряжены с аналогичными выступами 8, выполненными на продольных боковьтх сгтенках 3 Наряду с этим на концевых участках боковых стенок 3 выполнены проходные отверстия 9 в двух уровнях, посредством которых стенки 3 установлены с возможностью поперечных перемещений на направляющих стержнях 10. Стержни 10 пропущены через отверстия в стойках 11, которые установлены между формами 2 на продольных элементах рамы 1. Внешние продольные элементы рамы 1 снабжены стойками 12 которые установлены между концевыми участками продольных боковых стенок 3 формы 2, при этом каждая стойка 12 соединена с центральной частью стенки 4 цилиндрической пружиной 13.растяжения . В углах формы 2 ее продольные стен ки 3 зафиксированы относительно друг друга от горизонтальных и вертикальных смещений. Продольные боковые стен ки 3 формы 2 в ее основании и верхняя продольная стенка 3 зафиксированы от горизонтальных и вертикальных смещени посредством клиновидных задвижек 14, установленных соответственно в пазах 15 нижней продольной стенки 3 и верх ней части боковых продольных стенок 3 Пазы 15 выполнены по форме задвижек которые снабжены гидроприводом в вид силовых цилиндров 16 одностороннего действия, установленных на опорных пластинах 17 по торцам соответству ющих стенок формы 2, при этом цилинд ры 16 соединены с магистралью низкого давления (не показана). Кроме того, боковые продольные стенки 3 зафиксированы по всей длине формы 2 от вертикальных смещений в основании и горизонтальных смещений в верхней ее части соответственно с помощью клиновидных выступов 18 нижней продольной стенки 3. Клиновидные выступы 18 нижней продольной стенки 3 установлены в выполненных по их форме пазах 20 боковых продольных стенок 3 а каждый выступ-бурт 19 верхней продольной стенки 3 сопряжен с уступом 21 верхней части боковой продольной стенки 3. Изнутри формы 2 каждая продольная ее стенка 3 снабжена подвижным элементом 22 Т-образного поперечного сечения, которьй выполнен по форме грани изготавливаемого элемента и снабжен диафрагменным гидроприво1026 дом 23. В средней части сечения продольной стенки 3 элемент 22 зафиксирован с возможностью поперечных перемещений посредством Z-образного профиля 24, прикрепленного болтами 25 по периметру, камеры гидропривода 23. Между камерой 23 и элементом 22 установлена диафрагма 26 из эластичного материала с предохранительной решеткой 27, при этом профиль 24 со стороны торцовых стенок 4 формы 2 имеет прямоугольное поперечное сечение. В полке профиля 24 со стороны элемента 22 выполнены с тагом проходные отверстия 28, и в них установлены винты 29, которыми со стороны полки элемента 22 закреплены пластинчатые пружины 30, а с противоположной стороны через упругую прокладку 31 подвижный прямоугольный брус 32. Камеры гидропривода 23 элементов 22 в одном из торцов формы 2 соединены с магистралью 33 высокого давлеия . Продольные боковые стенки 3 форы 2 на концевых участках с внешней стороны снабжены гидроприводом попеечных перемещений, который выполнен в виде силовых цилиндров 34 двойного действия, при этом цилиндры 34 соединены с магистралью 35 низкого давления . Установка для группового изготовления сжатых железобетонных призматических элементов работает следующим образом. Вначале в каждой из замкнутых силовых форм 2 с помощью силовых цилиндров 16 вьщвигают клиновидные задвижки 14 из пазов 15 в нижней продольной стенКе и верхней части боковых продольных стенок 3. С помощью, например, крана монтажной траверсой (не показаны) снимают верхние продольные стенки 3 силовых форм 2 и укладывают их на разгрузочные площадки (не показаны) , расположенные между формами 2 . В каждой из форм 2 силовыми цилиндрами 34 раздвигают боковые продольные стенки 3 по направляющим стержням 10 рамы 1 основания. Одновременно с этим в каждой из форм 2 под действием пружин 13 растяжения происходит перемещение торцовых стеHOJK 4 своими скошенными выступами 6 по скошенным выступам 8 продольных боксовых стенок 3 к стойкам 12 рамы 1. После этого на каждую из нижних продольнь1х стенок устанавливают с помощью крана (не показан) арматурный каркас элемента и производят сборку каждой формы в следукнцей последовательности, Боковые продольные стенки 3 с помощью силовых цилиндров 34 сдвигают по направляющим стержням 10 до контакта с продольной уголковой арматурой каркаса. При этом скошенные выступы 8 боковых продольных стенок 3 посредством скошенных выступов 6 тор цовых стенок 4 сдвигают последние к торцам арматурных каркасов. Затем боковые стенки фиксируют на клиновид ных выступах 18 нижних продольных стенок. Силовыми цилиндрами 16 фиксируют клиновидные задвижки 14 в пазах 15 нижних продольных стенок. В образованные таким образом полости укладывают бетонную смесь. Краном с монтажной траверсой устанавливают верхние продольные стенки форм, сопрягая выступы-бурты 19 каждой верхней стенки с устпами 21 верхней части боковых стенок. Затем с помощью силовых цилиндров 16 фиксируют клиновидные задвижки 14 верхних продоль ных стенок в пазах 15 верхней части боковых стенок. После этого с помощь насоса через распределительное устро ство (не показано) магистрали 33 высокого давления в камерах 23 гидропривода подвижных элементов 22 соз128 дают расчетное давление, с помощью которого посредством подвижных эл ементов 22 производят обжатие бетонной) смеси и предварительное напряжение поперечной арматуры каркаса элемен1-а в каждой из силоаых форм. После набора бетоном элемента требуемой прочности разопалубливание каждого из них производят в обратной последовательности сборки форьш. Технико-экономические преимущества предлагаемой установки в сравнении с известной заключаются в том, что изготовление элементов конструкций на этой установке в горизонтальном положении позволит улучшить технологию укладки бетона и существенно снизить трудозатраты, поскольку вследствие сравнительно небольших размеров поперечного сечения элемента бетонирование в горизонтальном положении повысит качество укладки и уплотнения бетонной смеси. При этом создается возможность для варьирования несущей способности элемента за счет различной степени обжатия бетонной смеси и предварительного напряжения поперечной арматуры каркаса. Кроме того, предлагаемая установка, в отличие от известных, позволяет одновременно изготавливать три и более элементов, ч о соответственно повысит производительность по изготовлению последних в 2-3 раза.

1612

UЛ I Ю

5

Фиг,1

17

16

h

Б-Б

лЛ1Г

S S

33nd

i

«

У///////А

/Л J L 1

JL

19

I

JLr

M A.

I ////////.

4 ////////////////////////

in Фиг. /// / /// /

Фиг.

llA

Фиг.В

.J

h

Z

I

Т

28

Фиг.З

-m

sN

Фцг.Ш

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сжатый железобетонный призматический элемент, способ и устройство для его изготовления | 1980 |

|

SU981536A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке N 3286565/29-33, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-07-23—Публикация

1982-12-27—Подача