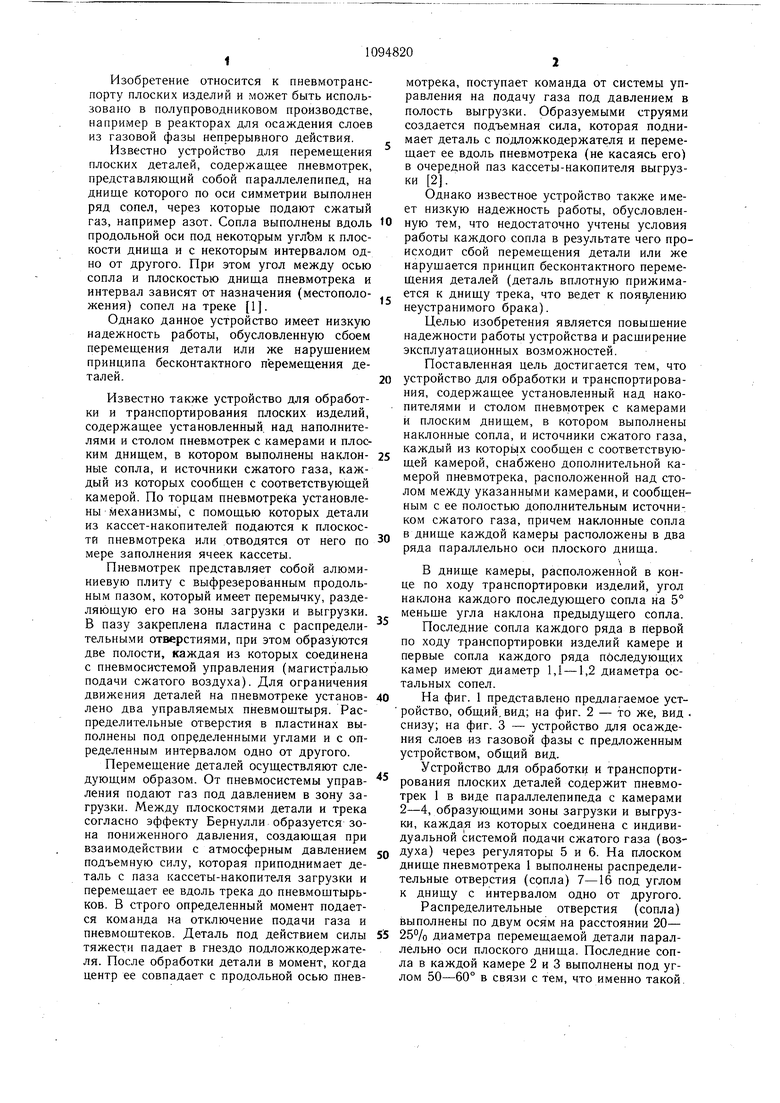

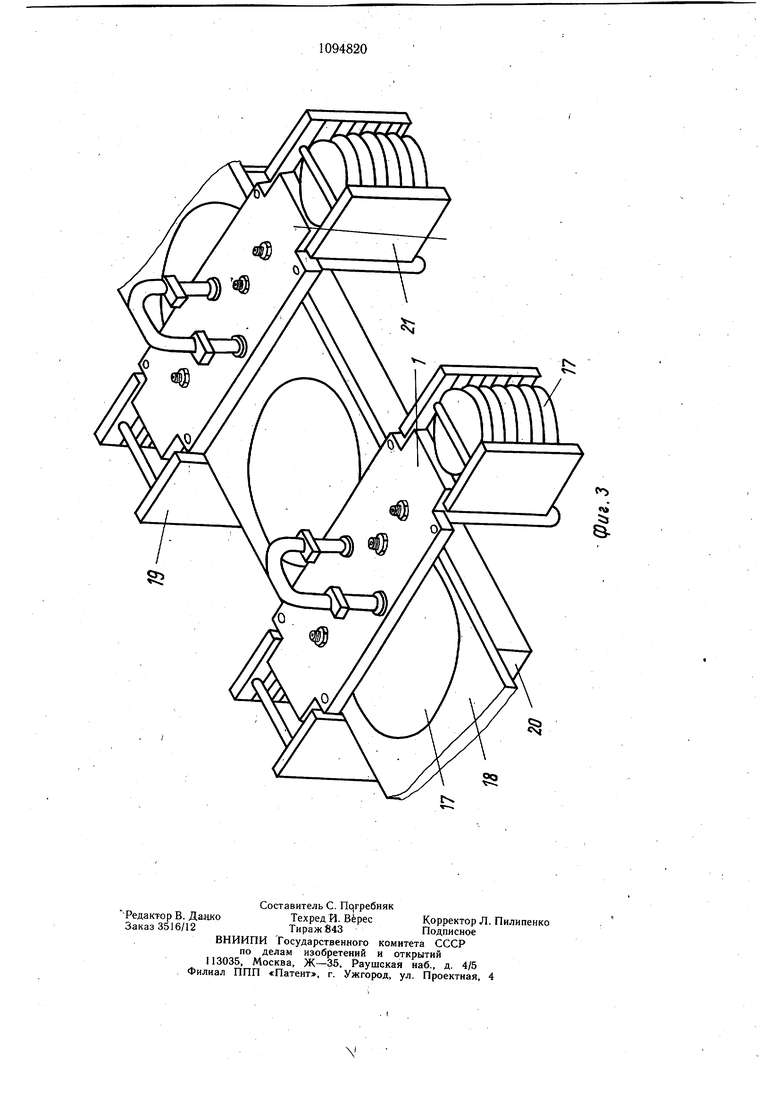

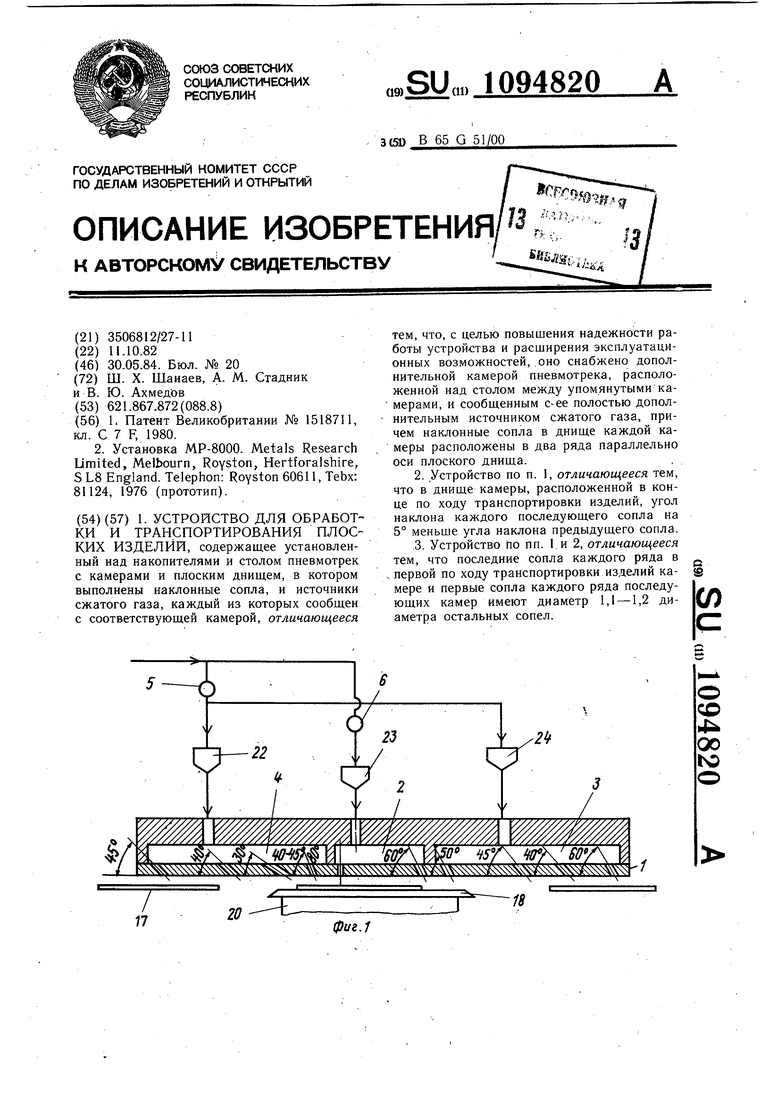

Изобретение относится к пневмотранспорту плоских изделий и может быть использовано в полупроводниковом производстве, например в реакторах для осаждения слоев из газовой фазы непрерывного действия. Известно устройство для перемещения плоских деталей, содержащее пневмотрек, представляющий собой параллелепипед, на днище которого по оси симметрии выполнен ряд сопел, через которые подают сжатый газ, например азот. Сопла выполнены вдоль продольной оси под некоторым углЪм к плоскости днища и с некоторым интервалом одно от другого. При этом угол между осью сопла и плоскостью днища пневмотрека и интервал зависят от назначения (местоположения) сопел на треке 1. Однако данное устройство имеет низкую надежность работы, обусловленную сбоем перемещения детали или же нарущением принципа бесконтактного перемещения деталей. Известно также устройство для обработки и транспортирования плоских изделий, содержащее установленный, над наполнителями и столом пневмотрек с камерами и плоским днищем, в котором выполнены наклонные сопла, и источники сжатого газа, каждый из которых сообщен с соответствующей камерой. По торцам пневмотрека установлены механизмы, с помощью которых детали из кассет-накопителей подаются к плоскости пневмотрека или отводятся от него по мере заполнения ячеек кассеты. Пневмотрек представляет собой алюминиевую плиту с выфрезерованным продольным пазом, который имеет перемычку, разделяющую его на зоны загрузки и выгрузки. В пазу закреплена пластина с распределительными отверстиями, при этом образуются две полости, каждая из которых соединена с пневмоси-стемой управления (магистралью подачи сжатого воздуха). Для ограничения движения деталей на пневмотреке установлено два управляемых пневмоштыря. Распределительные отверстия в пластинах выполнены под определенными углами и с определенным интервалом одно от другого. Перемещение деталей осуществляют следующим образом. От пневмосистемы управления подают газ под давлением в зону загрузки. Между плоскостями детали и трека согласно эффекту Бернулли образуется зона пониженного давления, создающая при взаимодействии с атмосферным давлением подъемную силу, которая приподнимает деталь с паза кассеты-накопителя загрузки и перемещает ее вдоль трека до пневмощтырьков. В строго определенный момент подается команда на отключение подачи газа и пневмощтеков. Деталь под действием силы тяжести падает в гнездо подложкодержателя. После обработки детали в момент, когда центр ее совпадает с продольной осью пневмотрека, поступает команда от системы управления на подачу газа под давлением в полость выгрузки. Образуемыми струями создается подъемная сила, которая поднимает деталь с подложкодержателя и перемещает ее вдоль пневмотрека (не касаясь его) в очередной паз кассеты-накопителя выгрузки 2. Однако известное устройство также имеет низкую надежность работы, обусловленную тем, что недостаточно учтены условия работы каждого сопла в результате чего происходит сбой перемещения детали или же нарущается принцип бесконтактного перемещения деталей (деталь вплотную прижимается к днищу трека, что ведет к появ лению неустранимого брака). Целью изобретения является повыщение надежности работы устройства и расщирение эксплуатационных возможностей. Поставленная цель достигается тем, что устройство для обработки и транспортирования, содержащее установленный над накопителями и столом пневмотрек с камерами и плоским днищем, в котором выполнены наклонные сопла, и источники сжатого газа, каждый из KOTopbix сообщен с соответствующей камерой, снабжено дополнительной камерой пневмотрека, расположенной над столом между указанными камерами, и сообщенным с ее полостью дополнительным источником сжатого газа, причем наклонные сопла в днище каждой камеры расположены в два ряда параллельно оси плоского днища. В днище камеры, расположенной в конце по ходу транспортировки изделий, угол наклона каждого последующего сопла на 5° меньще угла наклона предыдущего сопла. Последние сопла каждого ряда в первой по ходу транспортировки изделий камере и первые сопла каждого ряда последующих камер имеют диаметр 1,1 -1,2 диаметра остальных сопел. На фиг. 1 представлено предлагаемое устройство, общий, вид; на фиг. 2 - то же, вид . снизу; на фиг. 3 - устройство для осаждения слоев из газовой фазы с предложенным устройством, общий вид. Устройство для обработки и транспортирования плоских деталей содержит пневмотрек 1 в виде параллелепипеда с камерами 2-4, образующими зоны загрузки и выгрузки, каждая из которых соединена с индивидуальной системой подачи сжатого газа (воздуха) через регуляторы 5 и 6. На плоском днище пневмотрека 1 выполнены распределительные отверстия (сопла) 7-16 под углом к днищу с интервалом одно от другого. Распределительные отверстия (сопла) выполнены по двум осям на расстоянии 20- 25% диаметра перемещаемой детали параллельно оси плоского днища. Последние сопла в каждой камере 2 и 3 выполнены под углом 50-60° в связи с тем, что именно такой.

величины углы обеспечивают компенсацию отрицательного действия предыдущего сопла на деталь.

В камере 4 сопла 8 выполнены под углом 40 ± 2°. Выбор такой величины угла вызван тем, что деталь с расстояния 1,2 мм под соплом 7 поднимается и скользит вдоль трека под соплом 9 с зазором 0,1-0,3 мм. Следовательно, сопло 8 является переходным и выполняет плавный бесконтактный перевод детали (пластины) с паза кассеты загрузки в плоскости трека.

В зоне разгрузки (выгрузки) первая пара отверстий в камере 2 выполнена под углом 80 ± 2°, а в камере 3 первая пара от последующих отличается на 5° (первая пара выполнена под углом 50 ±2°, вторая - 45±2°, третья - 40±2°). Выполнение отверстий под такими углами к плоскости днища трека 1 обусловлено тем, что деталь 17 от плоскости днища трека 1 находится на расстоянии 3,5-4,5 мм. Деталь 17 должна плавно подняться с подложкодержателя 18 и одновременно, поджимаясь к днищу, скользит вдоль него в очередной паз кассеты 14 выгрузки, т. е. расстояние от плоскости детали до плоскости днища трека 1 постоянно уменьшается. Для бесконтактного плавного перемещения детали необходимо уменьшить угол наклона сопел в треке.

Диаметр отверстий также различен. Так сопла 10-13 выполнены диаметром 1,1 - 1,2 мм, остальные - 0,9-1,0 мм. При этом увеличение диаметра сопел 10 и 13 компенсирует вредное влияние предыдущего сопла, поддерживая необходимую подъемную силу детали (пластины). Диаметр отверстий 11 выполнен увеличенным для того, чтобы создать необходимую подъемную силу детали при зазоре между плоскостями трека и пластинами, равном 4,5-5 мм. Остальные диаметры сопел обеспечивают плавное бесконтактное и устойчивое перемещение пластин вдоль трека при давлении инертного газа (азота), равном 1,8-2,5 атм.

Превмотрек 1 установлен в зоне подложкодержателя 18, устанавливаемого на столе 20, который перемещается возвратнопоступательно.

Детали 17 для обработки поступают с кассеты-накопителя 21, а после обработки - в кассету-накопитель 19.

Управление газовой системой осуществляют посредством электроклапанов 23-25.

Устройство работает следующим образом (в реакторе непрерывного действия для осаждения слоев из газовой фазы).

В основу работы пневмотрека 1 положен эффект Бернулли. Кремниевую деталь 17 диаметром 75-125 мм, находящуюся в пазе кассеты-накопителя 21 загрузки, необходиМО переместить на движущийся с определенной скоростью стол 20 .с подложкодержателем 18, чтобы затем после соответствующей

обработки снять ее со стола 20 и переместить в паз кассеты-накопителя 19 выгрузки.

По условиям работы пневмотрек 1 включает следующие зоны и участки.

I зону - зону загрузки, которая разбивается на четыре участка:

1.Участок подъема детали 17 из паза кассеты 21 загрузки к плоскости пневмотрека 1 (определен зоной действия отверстий (сопел) 7 и 8). Сопла 8 выполнены на расстоянии, равном 45-50% диаметра перемещаемой детали 7 от предыдущих сопел 7.

2.Участок горизонтального перемещения детали вдоль трека 1 (определен зоной действия сопел 9, которые удалены от сопел 8 на расстоянии, равном 65-70% диаметра детали 17).

3.Участок горизонтального перемещения детали 17 в области между плоскостью трека 1 и плоскостью стола 20.

4.Участок ожидания детали 17 в «подвешенном состоянии на штырьках (определен зоной действия сопел 10, которые выполнены на расстоянии 70% диаметра деталиот предыдущего сопла, а диаметр сопла составляет 1,1 -1,2 мм).

Деталь в пазу кассеты-накопителя 21 загрузки посредством специального механизма подъема кассеты подается под трек 1 и устанавливается параллельно плоскости трека с зазором 1,1 -1,5 мм. По определенной команде срабатывает электропнев.моклапан 22, сжатый воздух (газ) под давлением 1,5- 2 атм поступает в камеру 4 и отдельными струями выходит на днище трека 1 через сопла 7-10. Струя сжатого газа от пары сопел 12 попадает на плоскость детали 17. Между плоскостью днища трека 1 и плоскостью детали 17 соединяется область пониженного давления .по сравнению с областью давления под деталью. Под действием разности дав лений деталь поднимается и перемещается вперед вдоль днища трека 1, попадая под сопла 8-10. Окончательное движение вперед ограничено управляющими пневмоштырьками. В строго определенный момент, когда ячейка подложкодержателя попадает под деталь, электромагнитный клапан 22 закрывается, пневмоштырьки убираются, подача сжатого воздуха прекращается, и деталь 17 под действием силы тяжести падает на подложкодержатель 18, размещенный на столе 20.

И зону - зону выгрузки. Эта зона определена полостями 2 и 3 и содержит следующие участки:

1. Участок подъема детали 17 с подложкодержателем 18 к плоскости днища пневмотрека 1. Особенностью участка является то, что деталь 17 необходимо поднять на высоту, порядка 4-5 мм, при этом пласуина не должна касаться плоскости днища трека 1. Участок характеризуется зоной действия сопел 11 и 12. Сопла 11 выполнены диаметром

1.1-1,2 мм и располагаются под осью детали, проходящей через ее центр-тяжести с точностью ±5% от диаметра размещаемой детали. Сопла 12 выполнены на расстоянии 40% диаметра детали от сопел 11, а диаметр отверстия равен 0,9-1,0 мм. Участок пбдъема детали 17 с подл о ж ко держателя 18 подключен к индивидуальной системе подачи сжатого газа (воздуха) для обеспечения регулируемого плавного подъема детали со стола.

2.Участок выгрузки - переходной участок от участка подъема детали 17 к горизонтальному ее перемещению вдоль днища трека 1. Он характеризуется зоной действия сопел 13. На участке так же, как и на третьем участке загрузки, оказывает влияние отраженная от стола струя сжатого воздуха предыдущего сопла 12. Сопла 13 выполняют на расстоянии 25-30% диаметра детали от предыдущего ряда сопел и диаметром 1,1 -

1.2мм.

3.Участок горизонтального перемещения пластины вдоль трека. Он характеризуется зоной действия соп.ел 14-15. Сопла 14 выполнены на расстоянии 65-70% диаметра детали от предыдущего рзда сопел и диаметром 1 мм.

4.Конечный участок участок схода детали 17 из-под днища пневмотрека 1 в паз кассеты-накопителя 19 выгрузки. Участок образован зоной действия пары сопел 16, которые выполнены диаметром 0,9-1,0 мм и удалены от предыдущих сопел на расстоянии 50-80% диаметра детали.

Выгрузка детали происходит следующим образом.

После определенной обработки детали 17 в необходимый (заданный) момент, когда деталь находится под треком, на электроклапаны 22 и 23 подается команда на включение, сжатый воздух под давлением направляется в полости 2 и 3 (при этом вход в полость 4 закрыт), причем давление сжатого воздуха в полости 2 определяется регулятором 6, а в полости 3 - регулятором 5 (давление в полости определяется устойчивой бесконтактной работой пневмотрека).

Под действием струи сжатого газа (воздуха) от сопел 12 и 13 деталь 17 поднимается со стола 20 к днищу трека 1 и а то же время перемещается вперед, поочередно падая под очередную пару сопел. Движение вперед ограничено пазами в кассете-накопителе 19 выгрузки.

Надежность работы предлагаемого устройства повыщается за счет снабжения его, дополнительной камерой, сообщенной с автономной системой подачи сжатого газа, что способствует более равномерному распределению газового потока под плоскостью днища трека и предотвращает падение детали, поднятой под днищем, на подложкодержатель. Этому же способствует выполнение в днище трека двух рядов отверстий, что надежнее удерживает детали в области днища. На предлагаемом устройстве возможно перемещение деталей любого диаметра благодаря наличию двух дорожек сопел, а также тому, что в зависимости от диаметра детали можно варьировать расстояние между дорожками.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПИРОЛИЗНОЙ ПЕРЕРАБОТКИ АВТОТРАКТОРНЫХ ШИН | 2009 |

|

RU2405021C1 |

| Устройство для транспортирования плоских изделий | 1985 |

|

SU1336275A1 |

| Устройство для обработки плоских поверхностей деталей | 1983 |

|

SU1166975A1 |

| АВТОМАТ ДЛЯ ОЧИСТКИ (ОБДУВКИ) ВИУТРЕННЕЙ ПОВЕРХИОСТИ ДЕТАЛЕЙ СЖАТЫМ ВОЗДУХОМ | 1969 |

|

SU241597A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ И ВЫГРУЗКИ ИЗДЕЛИЙ В ВАКУУМЕ | 1985 |

|

SU1340230A1 |

| Устройство для переработки отходов из резинотехнических и полимерных материалов | 2018 |

|

RU2693800C1 |

| Вакуумный перегрузчик | 1986 |

|

SU1321980A1 |

| Способ подачи деталей и устройство для его осуществления | 1988 |

|

SU1618570A1 |

| Агрегат для мойки изделий | 1980 |

|

SU982828A1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ, ХИМИЧЕСКОЙ ОБРАБОТКИ И СУШКИ СЫПУЧИХ ОБЪЕКТОВ В КАССЕТАХ | 2018 |

|

RU2688519C1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ И ТРАНСПОРТИРОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ, содержащее установленный над накопителями и столом пневмотрек с камерами и плоским дниш;ем, в котором выполнены наклонные сопла, и источники сжатого газа, каждый из которых сообщен с соответствующей камерой, отличающееся тем, что, с целью повышения надежности работы устройства и расщирения эксплуатационных возможностей, .оно снабжено дополнительной камерой пневмотрека, расположенной над столом между упомянутымика мерами, и сообщенным с-ее полостью дополнительным источником сжатого газа, причем наклонные сопла в днище каждой камеры расположены в два ряда параллельно оси плоского днища. 2. Устройство по п. I, отличающееся тем, что в днище камеры, расположенной в конце по ходу транспортировки изделий, угол наклона каждого последующего сопла на 5° меньше угла наклона предыдущего сопла. ,3. Устройство по пп. 1 и 2, отличающееся тем, что последние сопла каждого ряда в i . первой по ходу транспортировки изделий камере и первые сопла каждого ряда последу(Л ющих камер имеют диаметр 1,1 -1,2 диС аметра остальных сопел. со 4 QO Ю

f л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для зажима образцов в машинах для испытаний на усталость вращающихся образцов | 1988 |

|

SU1518711A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центрифуга непрерывного действия для разделения жидкостных смесей | 1926 |

|

SU8000A1 |

| Metals Research ymited, Melbourn, RoYston, Hertforalshire, S L8 England | |||

| Устройство для обработки порошкообразных материалов жидкостями | 1939 |

|

SU60611A1 |

Авторы

Даты

1984-05-30—Публикация

1982-10-11—Подача