(S) ЗАХВАТ-РАС КЛАДЧИК

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват-раскладчик для штучных грузов | 1977 |

|

SU789369A1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ РОДОВИКОВА | 2009 |

|

RU2394747C1 |

| Траверса для кантования грузов | 1989 |

|

SU1703601A1 |

| Захватное устройство для штучных грузов | 1981 |

|

SU1065325A1 |

| Захватное устройство для грузов на поддонах | 1980 |

|

SU910524A1 |

| Грузозахватное устройство | 1984 |

|

SU1196329A1 |

| АВТОЗАХВАТ ДЛЯ ТРАНСПОРТИРОВКИ МЕЛКОШТУЧНЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2337052C1 |

| ГРУЗОВАЯ ТРАВЕРСА | 2001 |

|

RU2214961C2 |

| Механизм для фиксации рабочих органов захватного устройства | 1983 |

|

SU1191414A1 |

1

Изобретение относится к грузозахватным устройствам.

Известно грузозахватное устройство, содержащее несущую траверсу и подвешенные к ней посредством тяг промежуточные траверсы, на каждой из которых закреплены стропы разной длины, снабженные на концах захватными крюками р.

Это устройство не обеспечивает автоматической застропки и отстропки грузов.

Наиболее близким к изобретению по технической сущности является захват-раскладчик, содержащий несущую траверсу и подвешенные к ней посредством тяг с прорезями средний корпус с захватным органом, снабженный двухпозиционным механизмом фиксации его раскрытого положения, и два симметрично расположенных крайних корпуса с боковыми захватными органами, каждый из которых снабжен однопозиционным механизмом фиксации f2.

Это устройство не позволяет автоматически раскладывать грузы, снабженные подъемными петлями.

Целью изобретения является обеспечение трехпозиционной автоматической раскладки грузов, снабженных подъемными петлями.

10 Поставленная цепь достигается тем, что в предложенном устройстве каждый корпус захватных органов подвешен к несущей траверсе посредством промежуточной траверсы, шарнирно

5 прикрепленной к несущей посредством жестко закрепленной на ней серьги и соединенной с корпусом посредством составной тяги и тягового стержня с упором, а в каждом корпусе зах2Qватного органа установлен несущий вал с жестко закрепленным на нем захватным крюком, соединенный с составной тягой посредством жестко закрепленного на нем кронштейна. На концах несущей траверсы закреплены контргрузы.

Захват-раскладчик может быть снабжен дополнительными средними и боковыми корпусами, жестко соединенными консолями с основными средними и боковыми корпусами. Каждый несущийвал концами установлен в дополнительных корпусах и снабжен дополнительными захватными крюками, а в поперечном направлении перпендикулярно несущим валам дополнительные корпуса соединены между собой горизонтальными стержнями, каждый из которых жестко прикреплен к среднему дополнительному корпусу и с возможностью вертикального перемещения установлен в боковых дополнительных корпусах.

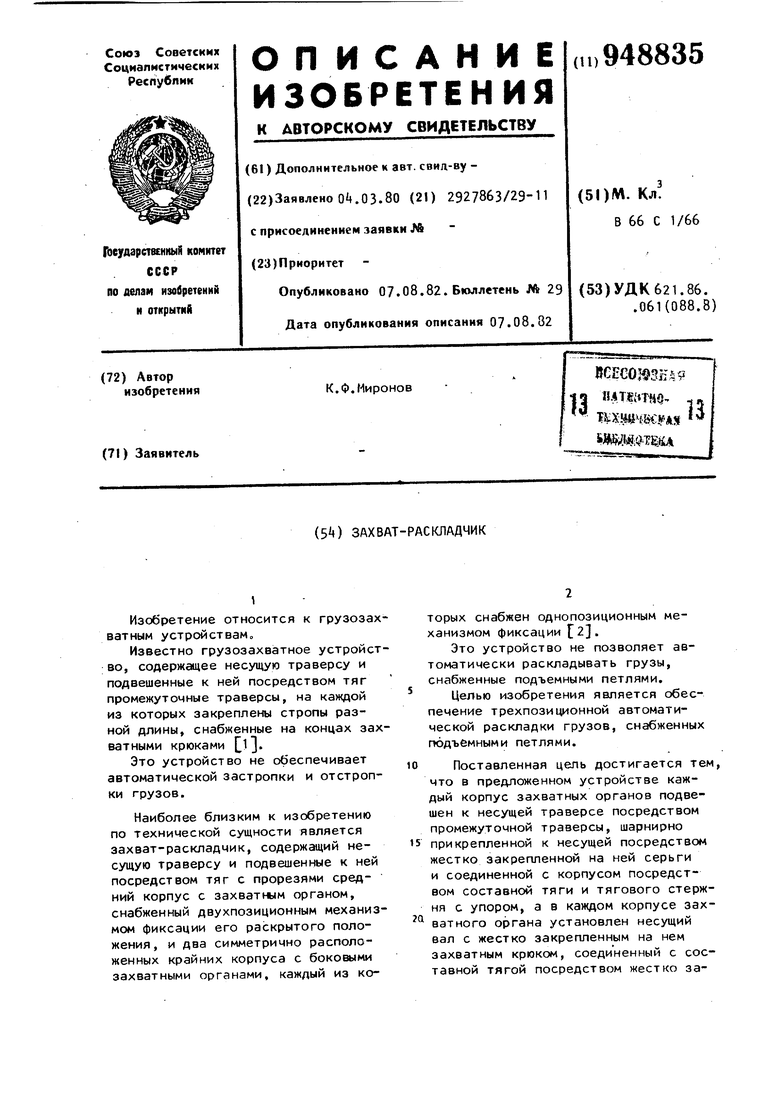

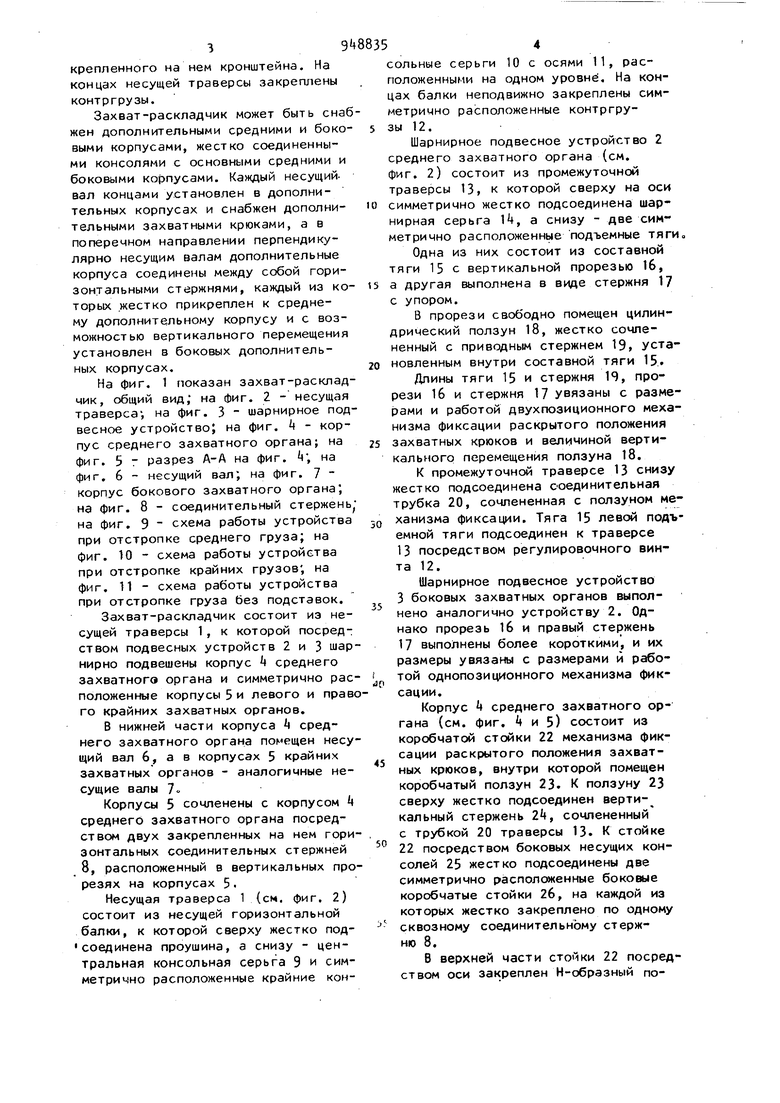

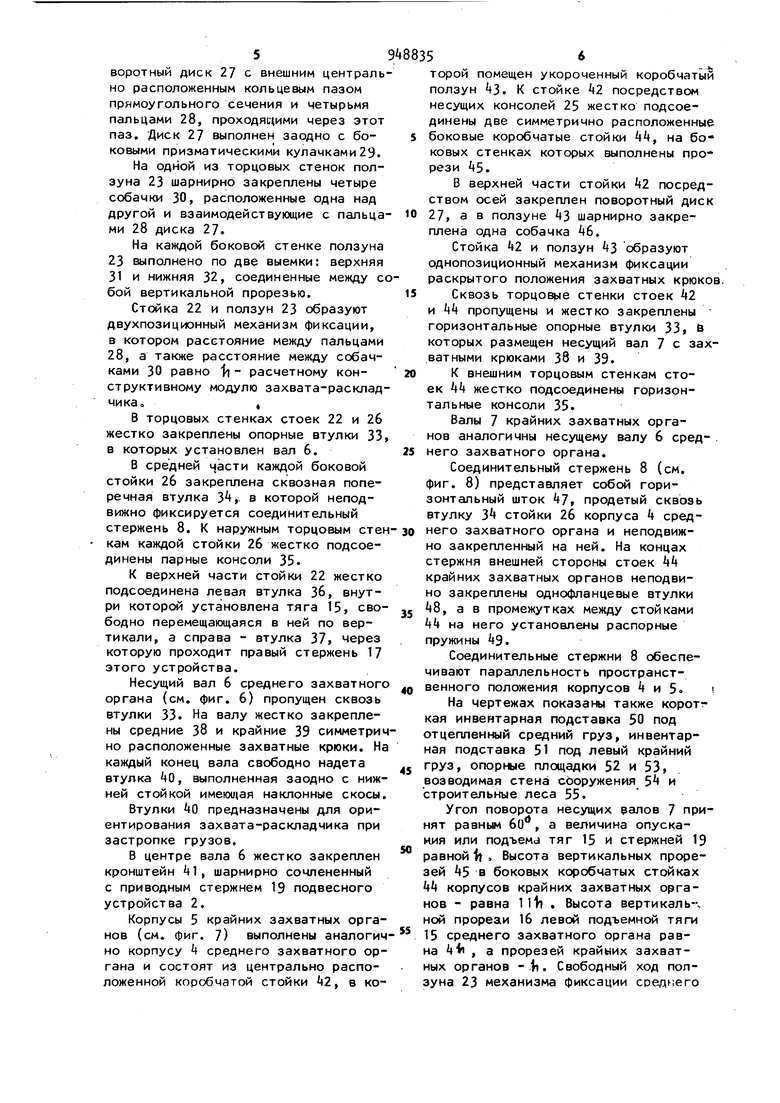

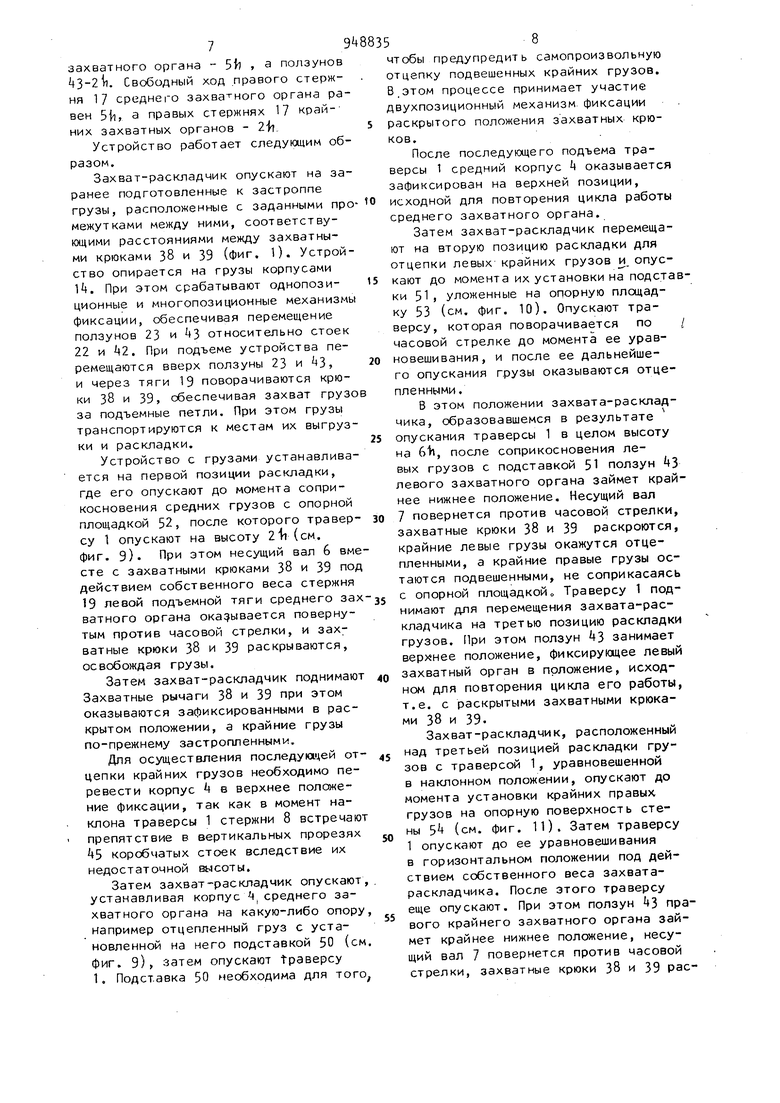

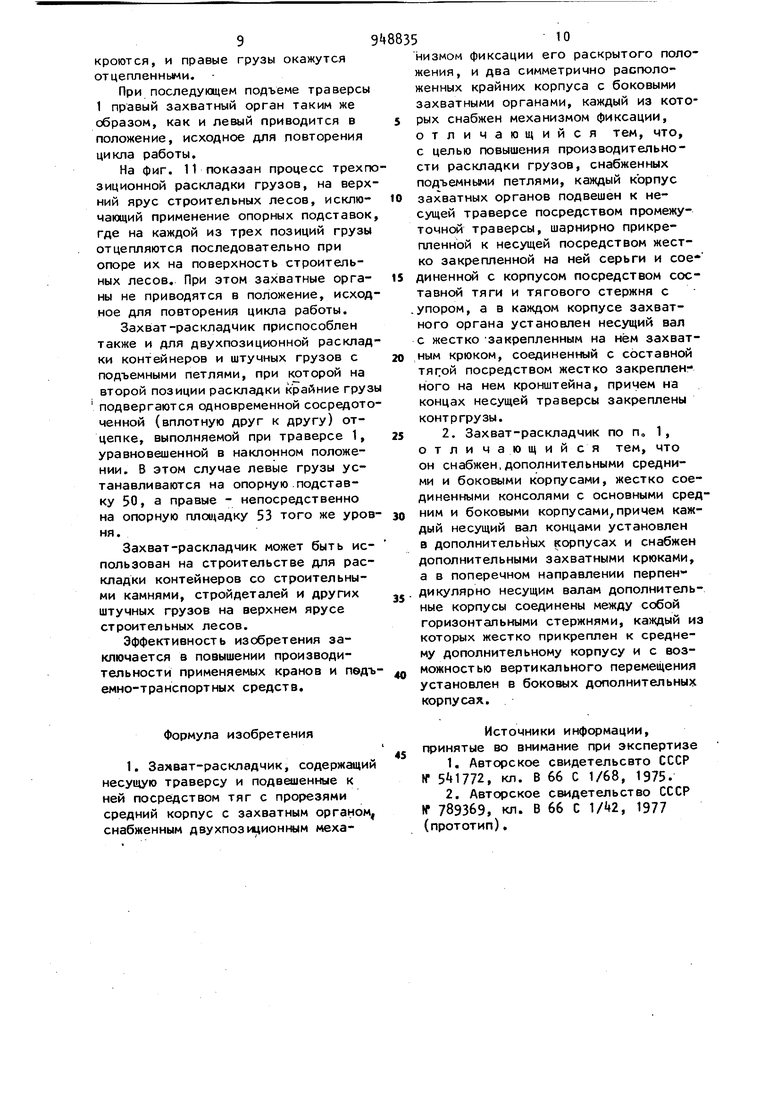

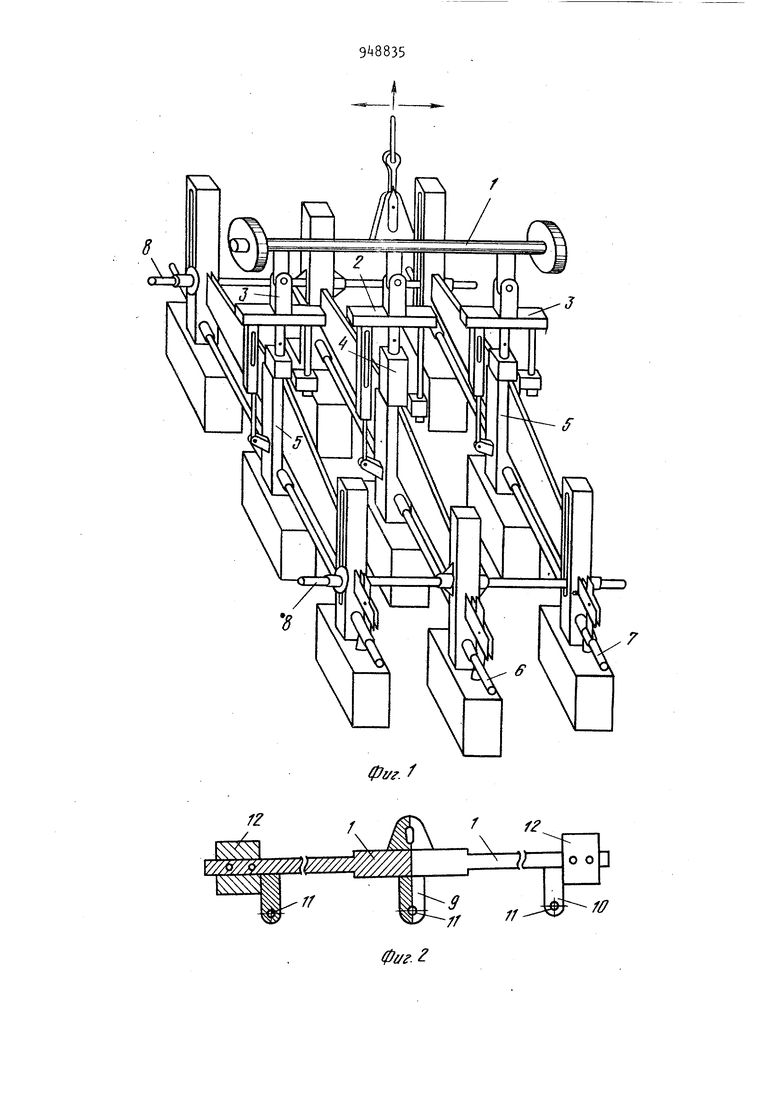

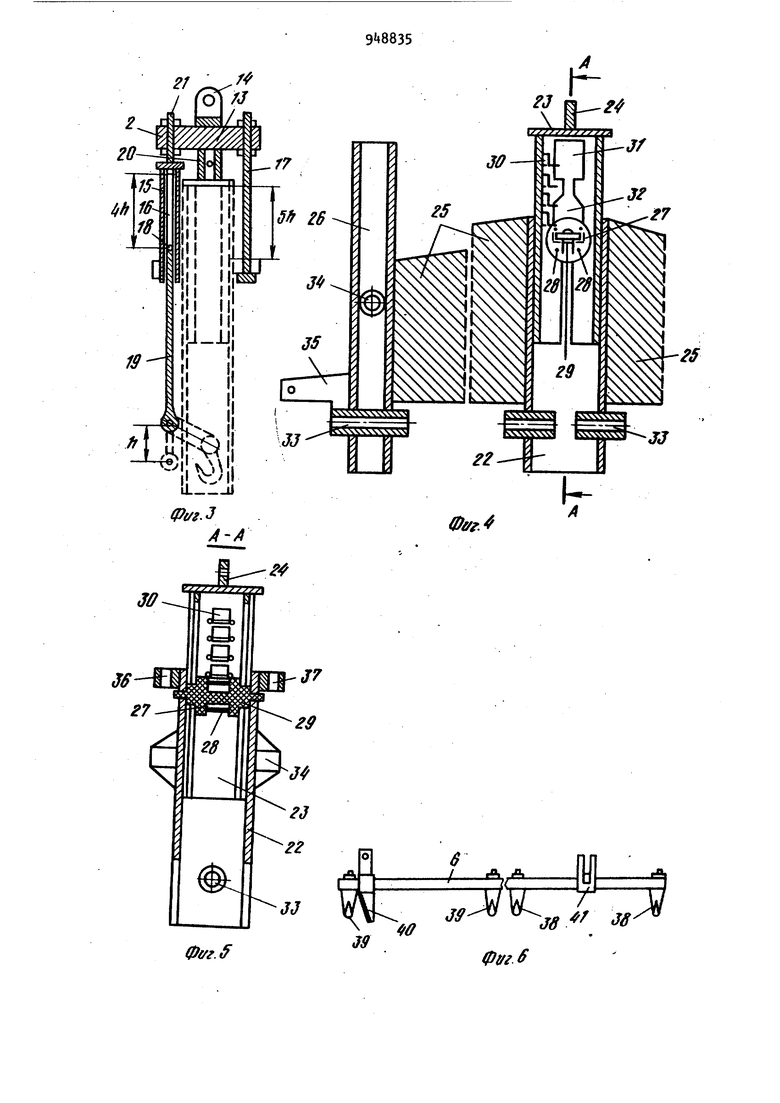

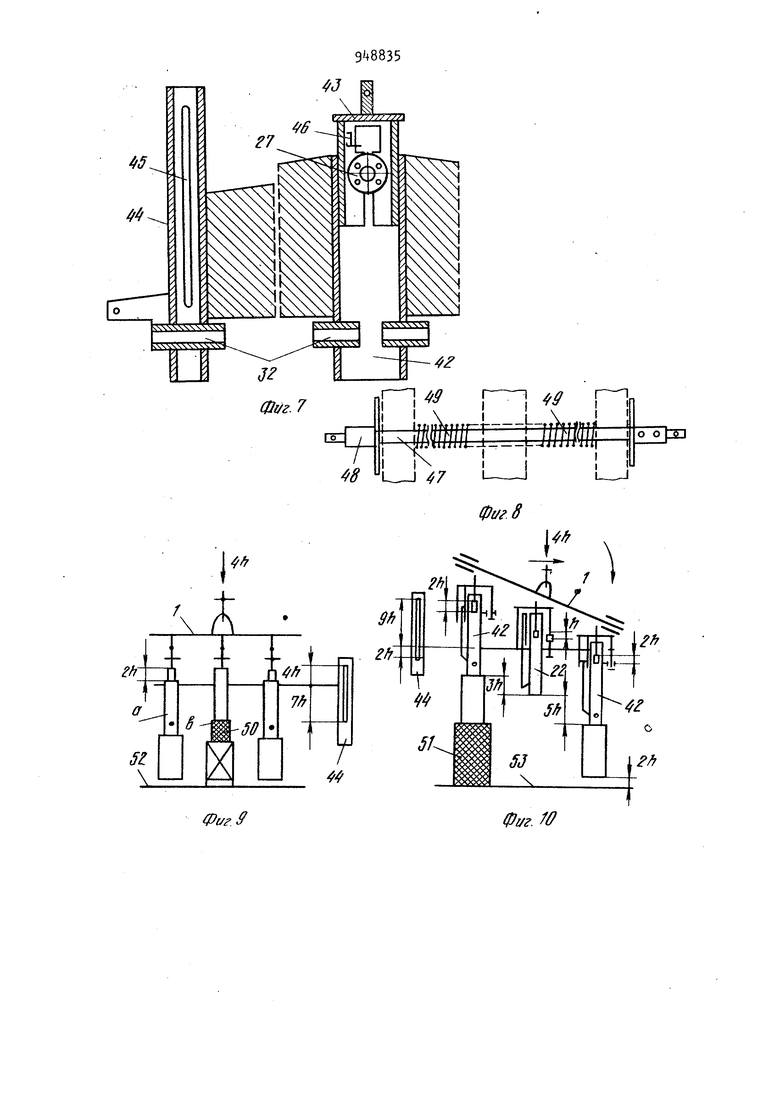

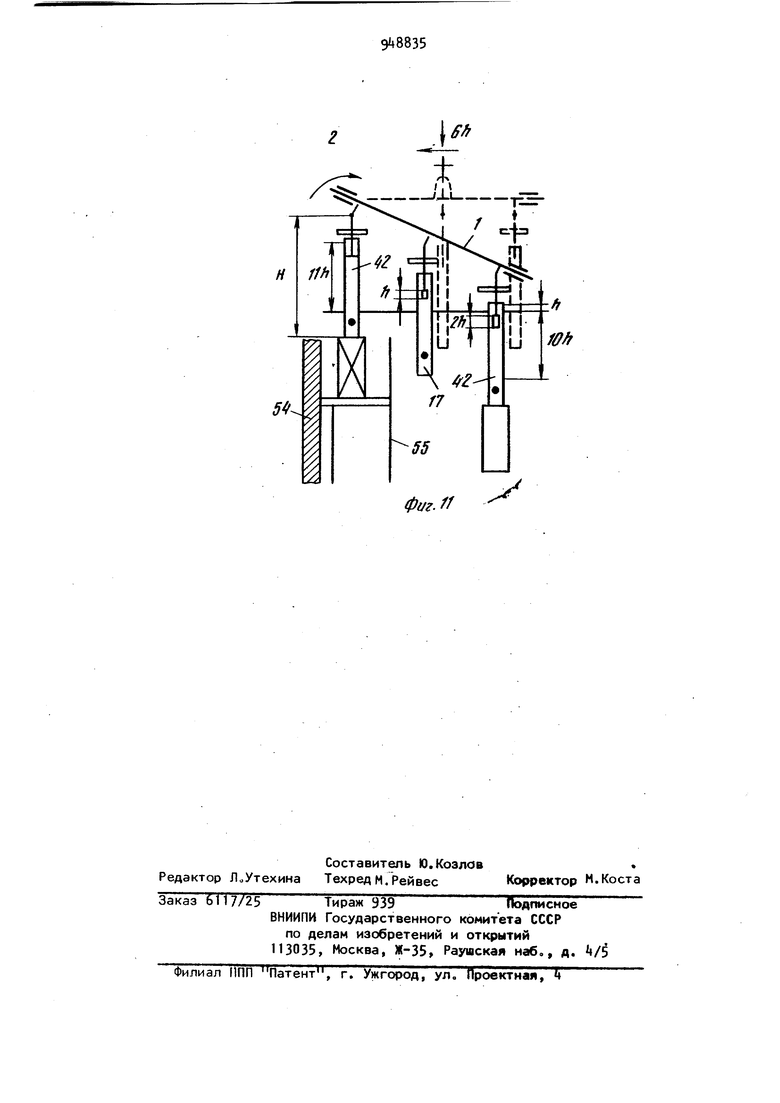

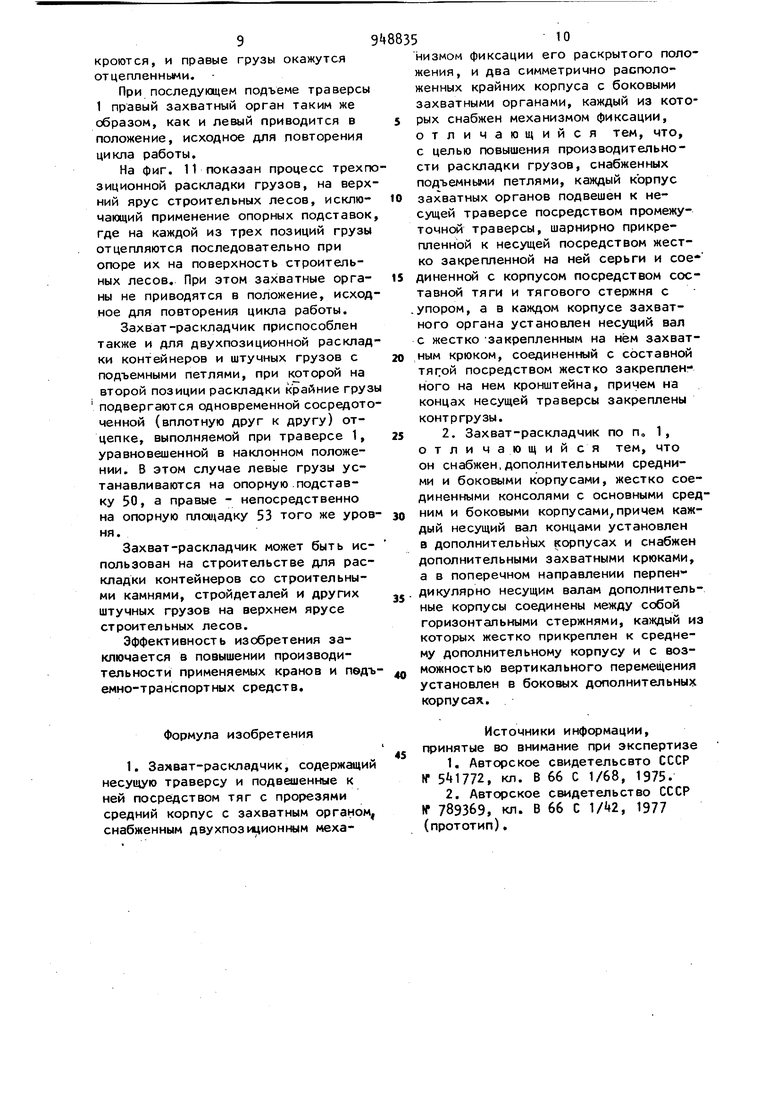

На фиг. 1 показан захват-раскладчик, общий вид; на фиг, 2 - несущая траверса; на фиг. 3 - шарнирное подвесное устройство; на фиг. 4 - корпус среднего захватного органа; на фиг. 5 - разрез А-А на фиг. k; на фиг, 6 - несущий вал; на фиг. 7 корпус бокового захватного органа; на фиг, 8 - соединительный стержень на фиг, 9 схема работы устройства при отстропке среднего груза; на фиг. 10 - схема работы устройства при отстропке крайних грузов; на фиг, 11 - схема работы устройства при отстропке груза без подставок.

Захват-раскладчик состоит из несущей траверсы 1, к которой посредством подвесных устройств 2 и 3 шарнирно подвешены корпус 4 среднего захватного органа и симметрично расположенные корпусы 5 и левого и правого крайних захватных органов,

В нижней части корпуса k среднего захватного органа помещен несущий вал 6, а в корпусах 5 крайних захватных органов - аналогичные несущие валы 7о

Корпусы 5 сочленены с корпусом k среднего захватного органа посредством двух закрепленных на нем горизонтальных соединительных стержней 8, расположенный в вертикальных прорезях на корпусах 5.

Несущая траверса 1 (см. фиг. 2) состоит из несущей горизонтальной балки, к которой сверху жестко подсоединена проушина, а снизу - центральная консольная серьга 9 и симметрично расположенные крайние консольные серьги 10 с осями 11, расположенными на одном уровне. На концах балки неподвижно закреплены симметрично расположенные контргрузы 12.

Шарнирное подвесное устройство 2 среднего захватного органа (см, фиг, 2) состоит из промежуточной траверсы 13, к которой сверху на оси симметрично жестко подсоединена шарнирная серьга , а снизу - две симметрично расположенные подъемные тяги

Одна из них состоит из составной тяги 15 с вертикальной прорезью 16, а другая выполнена в виде стержня 17 с упором.

В прорези свободно помещен цилиндрический ползун 18, жестко сочлененный с приводным стержнем 19, установленным внутри составной тяги 15..

Длины тяги 15 и стержня 19, прорези 16 и стержня 17 увязаны с размерами и работой двухпозиционного механизма фиксации раскрытого положения захватных крюков и величиной вертикального перемещения ползуна 18,

К промежуточной траверсе 13 снизу жестко подсоединена соединительная трубка 20, сочлененная с ползуном механизма фиксации. Тяга 15 левой подъемной тяги подсоединен к траверсе 13 посредством регулировочного винта 12.

Шарнирное подвесное устройство 3 боковых захватных органов выполнено аналогично устройству 2. Однако прорезь 1б и правый стержень 17 выполнены более короткими, и их размеры увязаны с размерами и работой однопозиционного механизма фиксации.

Корпус 4 среднего захватного органа (см, фиг, 4 и 5) состоит из коробчатой стойки 22 механизма фиксации раскрытого положения захватных крюков, внутри которой помещен коробчатый ползун 23. К ползуну 23 сверху жестко подсоединен вертикальный стержень , сочлененный с трубкой 20 траверсы 13, К стойке 22 посредством боковых несущих консолей 25 жестко подсоединены две симметрично располсвкенные боковые коробчатые стойки 2б, на каждой из которых жестко закреплено по одному сквозному соединительному стержню 8,

В верхней части стойки 22 посредством оси закреплен Н-образный поворотный диск 27 с внешним центрально расположенным кольцевым пазом прямоугольного сечения и четырьмя пальцами 28, проходящими через этот паз. Диск 27 выполнен заодно с боковыми призматическими кулачками29. На одной из торцовых стенок ползуна 23 шарнирно закреплены четыре собачки 30, расположенные одна над другой и взаимодействующие с пальцами 28 диска 27. На каждой боковой стенке ползуна 23 выполнено по две выемки: верхняя 31 и нижняя 32, соединенные между со бой вертикальной прорезью. Стойка 22 и ползун 23 образуют двухпозиционный механизм фиксации, в котором расстояние между пальцами 28, а также расстояние между собачками 30 равно й- расчетному конструктивному модулю захвата-раскладчика о, В торцовых стенках стоек 22 и 2б жестко закреплены опорные втулки 33 в которых установлен вал 6. В средней части каждой боковой стойки 26 закреплена сквозная поперечная втулка З, в которой неподвижно фиксируется соединительный стержень 8. К наружным торцовым стен кам каждой стойки 26 жестко подсоединены парные консоли 35. К верхней части стойки 22 жестко подсоединена левая втулка Зб, внутри которой установлена тяга 15, свободно перемещающаяся в ней по вертикали, а справа - втулка 37, через которую проходит правый стержень 17 этого устройства. Несущий вал 6 среднего захватного органа (см. фиг. 6) пропущен сквозь втулки 33. На валу жестко закреплены средние 38 и крайние 33 симметрич но расположенные захватные крюки. На каждый конец вала свободно надета втулка 40, выполненная заодно с нижней стойкой имеюи(ая наклонные скосы. Втулки 40 предназначены для ориентирования захвата-раскладчика при застропке грузов. В центре вала 6 жестко закреплен кронштейн 41, шарнирно сочлененный с приводным стержнем 19 подвесного устройства 2. Корпусы 5 крайних захватных органов (см. фиг. 7) выполнены аналогич но корпусу 4 среднего захватного органа и состоят из центрально расположенной коробчатой стойки 42, в которой помещен укороченный коробчатый ползун . К стойке Ц2 посредством несущих консолей 25 жестко подсоединены две симметрично расположенные боковые коробчатые стойки 4, на боковых стенках которых выполнены прорези . В верхней части стойки k2 посредством осей закреплен поворотный диск 27, а в ползуне 3 шарнирно закреплена одна собачка 46. Стойка 42 и ползун 43 образуют однопозиционный механизм фиксации раскрытого положения захватных крюков, Сквозь торцовые стенки стоек 42 и 44 пропущены и жестко закреплены горизонтальные опорные втулки 33, 6 которых размещен несущий вал 7 с захватными крюками 38 и 39. К внешним торцовым стенкам стоек 44 жестко подсоединены горизонтальные консоли 35. Валы 7 крайних захватных органов аналогичны несущему валу 6 среднего захватного органа. Соединительный стержень 8 (см. фиг. 8) представляет собой горизонтальный шток 47, продетый сквозь втулку 34 стойки 26 корпуса 4 среднего захватного органа и неподвижно закрепленный на ней. На концах стержня внешней стороны стоек 44 крайних захватных органов неподвино закреплены однофланцевые втулки 48, а в промежутках между стойками 44 на него установлены распорные пружины 4Э. Соединительные стержни 8 обеспечивают параллельность пространственного положения корпусов 4 и 5. i На чертежах показаны также корот кая инвентарная подставка 50 под отцепленный средний груз, инвентарная подставка 51 под левый крайний груз, опорные площадки 52 и 53, возводимая стена сооружения 54 и строительные леса 55. Угол поворота несущих рапов 7 принят равным 60, а величина опускания или подъема тяг 15 и стержней 19 равной tt Высота вертикальных прорезей 45 в боковых коробчатых стойках 44 корпусов крайних захватных органов - равна Till . Высота вертикаль-s ной прореаи 16 левой подъемной тяги 15 среднего захватного органа равна 4ii , а прорезей крайних захватных органов - .Ь. Свободный ход ползуна 23 механизма фиксации среднего захватного органа - 5ll , а ползунов . Свободный ход правого стержня 17 среднего захва- ного органа равен 5ii, а правых стержнях 1 крайних захватных органов - 2}. Устройство работает следующим образом. Захват-раскладчик опускают на заранее подготовленные к застроппе грузы, расположенные с заданными про межутками между ними, соответствующими расстояниями между захватными крюками 38 и 39 (фиг, 1). Устройство опирается на грузы корпусами 1. При этом срабатывают однопозиционные и многопозиционные механизмы фиксации, обеспечивая перемещение ползунов 23 и 3 относительно стоек 22 и 2. При подъеме устройства перемещаются вверх ползуны 23 и 43, и через тяги 19 поворачиваются крюки 38 и 39, обеспечивая захват грузо за подъемные петли. При этом грузы транспортируются к местам их выгрузки и раскладки, Устройство с грузами устанавливается на первой позиции раскладки, где его опускают до момента соприкосновения средних грузов с опорной площадкой 52, после которого траверсу 1 опускают на высоту 2li (см. фиг, 9). При этом несущий вал 6 вме сте с захватными крюками 38 и 39 под действием собственного веса стержня 19 левой подъемной тяги среднего зах ватного органа оказывается повернутым против часовой стрелки, и захватные крюки 38 и 39 раскрываются, освобождая грузы. Затем захват-раскладчик поднимают Захватные рычаги 33 и 39 при этом оказываются зафиксированными в раскрытом положении, а крайние грузы по-прежнему застропленными. Для осуществления последукхчей отцепки крайних грузов необходимо перевести корпус 4 в верхнее положение фиксации, так как в момент наклона траверсы 1 стержни 8 встречают препятствие в вертикальных прорезях 5 коробчатых стоек вследствие их недостаточной . Затем захват-раскладчик опускают устанавливая корпус среднего захватного органа на какую-либо опору Например отцепленный груз с установленной на него подставкой 50 (см фиг. 9), затем опускают Траверсу 1. Подставка 50 необходима для того чтобы предупредить самопроизвольную отцепку подвешенных крайних грузов, В.этом процессе принимает участие двухпозиционный механизм фиксации раскрытого положения захватных крюков. После последующего подъема траверсы 1 средний корпус k оказывается зафиксирован на верхней позиции, исходной для повторения цикла работы среднего захватного органа. Затем захват-раскладчик перемещают на вторую позицию раскладки для отцепки левых крайних грузов и опускают до момента их установки на подставки 51 , уложенные на опорную площадку 53 (см. фиг, 10), Опускают траверсу, которая поворачивается по / часовой стрелке до момента ее уравновешивания, и после ее дальнейшего опускания грузы оказываются отцепленными. В этом положении захвата-раскладчика, образовавшемся в результате опускания траверсы 1 в целом высоту на 6li, после соприкосновения левых грузов с подставкой 51 ползун k3 левого захватного органа займет крайнее нижнее положение. Несущий вал 7 повернется против часовой стрелки, захватные крюки 38 и 39 раскроются, крайние левые грузы окажутся отцепленными, а крайние правые грузы остаются подвешенными, не соприкасаясь с опорной площадкой Траверсу 1 поднимают для перемещения захвата-раскладчика на третью позицию раскладки грузов. 1ри этом ползун +3 занимает верхнее положение, фиксирующее левый захватный орган в положение, исходном для повторения цикла его работы, т.е. с раскрытыми захватными крюками 38 и 33. Захват-раскладчик, расположенный над третьей позицией раскладки грузов с траверсой 1, уравновешенной в наклонном положении, опускают до момента установки крайних правых, грузов на опорную поверхность стены (см. фиг. 11). Затем траверсу 1 опускают до ее уравновешивания в горизонтальном положении под действием собственного веса захватараскладчика. После этого траверсу еще опускают. При этом ползун } правого крайнего захватного органа займет крайнее нижнее положение, несущий вал 7 повернется против часовой стрелки, захватные крюки 38 и 39 раскроются, и правые грузы окажутся отцепленными. При последующем подъеме траверсы 1 правый захватный орган таким же образом, как и левый приводится в положение, исходное для повторения цикла работы. На фиг. П показан процесс трехп зиционной раскладки грузов, на верх ний ярус строительных лесов, исключающий применение опорных подставок где на каждой из трех позиций грузы отцепляются последовательно при опоре их на поверхность строительных лесов. При этом захватные органы не приводятся в положение, исход ное для повторения цикла работы. Захват-раскладчик приспособлен также и для двухпозиционной расклад ки контейнеров и штучных грузов с подъемными петлями, при которой на второй позиции раскладки крайние груз подвергаются одновременной сосредото ченной (вплотную друг к другу) отцепке, выполняемой при траверсе 1, уравновешенной в наклонном положении. В этом случае левые грузы устанавливаются на опорную подставку 50, а правые - непосредственно на опорную плсхцадку 53 того же уров ня. Захват-раскладчик может быть использован на строительстве для раскладки контейнеров со строительными камнями, стройдеталей и других штучных грузов на верхнем ярусе строительных лесов. Эффективность изобретения заключается в повышении производительности применяемых кранов и педъ емно-транспортных средств. Формула изобретения 1. Захват-раскладчик, содержащий несущую траверсу и подвешенные к ней посредством тяг с прорезями средний корпус с захватным органом снабженным двухпозиционным механизмом фиксации его раскрытого положения, и два симметрично расположенных крайних корпуса с боковыми захватными органами, каждый из которых снабжен механизмом фиксации, отличающийся тем, что, с целью повышения производительности раскладки грузов, снабженных подъемными петлями, каждый корпус захватных органов подвешен к несущей траверсе посредством промежуточной траверсы, шарнирно прикрепленной к несущей посредством жестко закрепленной на ней серьги и диненной с корпусом посредством составной тяги и тягового стержня с упором, а в каждом корпусе захватного органа установлен несущий вал с жесткоЗакрепленным на нём захватным крюком, соединенный с составной тяглой посредством жестко закрепленного на нем кронштейна, причем на концах несущей траверсы закреплены контргрузы. 2. Захват-раскладчик по По 1, отли чающий ся тем, что он снабжен,дополнительными средними и боковыми корпусами, жестко соединенными консолями с основными средним и боковыми корпусами,причем каждый несущий вал концами установлен в дополнительйых корпусах и снабжен дополнительными захватными крюками, а в поперечном направлении перпен дикулярно несущим валам дополнительные корпусы соединены между собой горизонтальными стержнями, каждый из которых жестко прикреплен к среднему дополнительному корпусу и с возможностью вертикального перемещения установлен в боковых дополнительных корпусах. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельсвто СССР N- 5t1772, кл. В 66 С 1/68, 1975. 2.Авторское свидетельство СССР If 789369, кл. В 66 С 1Л2, 1977 (прототип).

1 /////// /Щ,

7f

ф1/г.

rf2

о о

fff

//

//

01/г. 2 (Pi/г.з 4-A 0fff.

г

Jff

ф1/г.&

л A

Jff

Jff Jff

ф1/гб

ff

f

i

-X i

h

h7

a

S

.-

-50

H

5

fpueff

фуг. /

Н

Фиг. ff

Авторы

Даты

1982-08-07—Публикация

1980-03-04—Подача