Известны захваты с автоматической переналадкой для перегрузки двух различных по высоте изделий, траверса которых связана тягами с захватными крюками, поворотно смонтированными на раме, несущей коробчатые балки, охватывающие стойки упорной плиты, автоматически фиксируемые на одном из уровней установки упорной плитыОднако недостатком таких захватов является то, что они не обеспечивают переналадки захвата по заранее заданной программе.

В описываемом захвате этот недостаток устранен тем, что устройство для автоматической фиксации высоты установки упорной плиты выполнено в виде профилированного поворотного при каждом цикле работы диска с торцовыми кулачками, связанного храповой передачей с взаимодействующим с траверсой толкателем и управляющего фиксатором, скрепляющим коробчатую балку со стойкой в положении, соответствующем наладке захвата на перегрузку меньщего по высоте изделия.

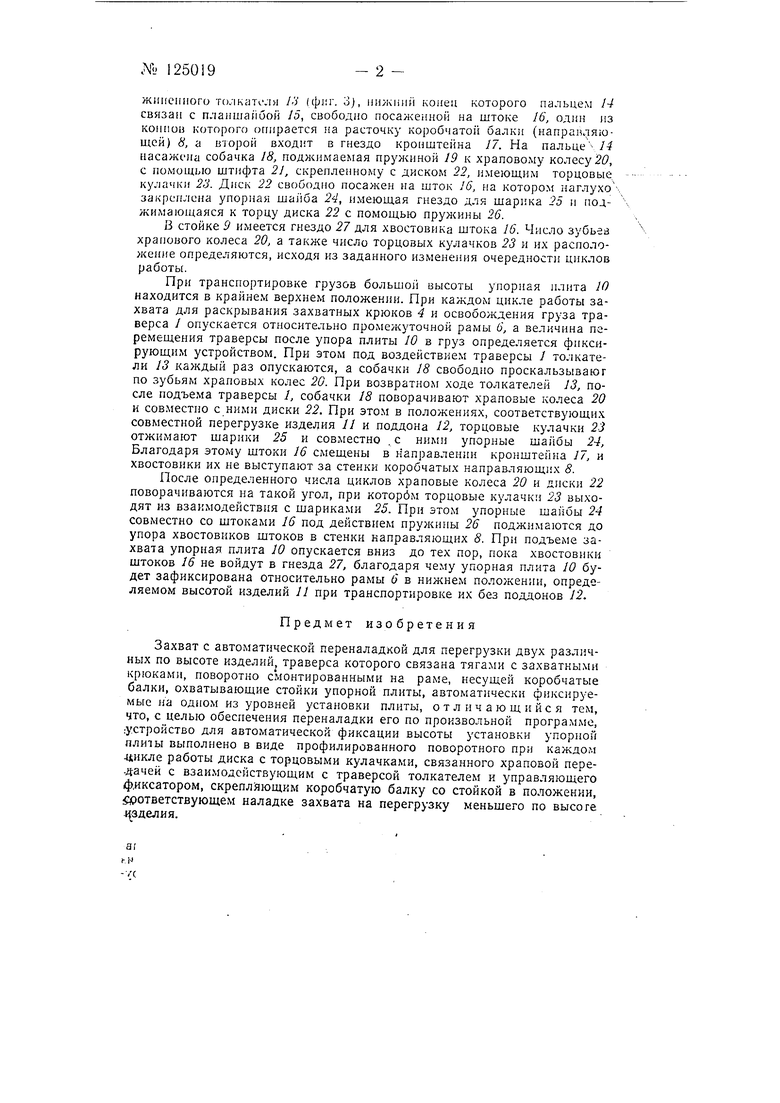

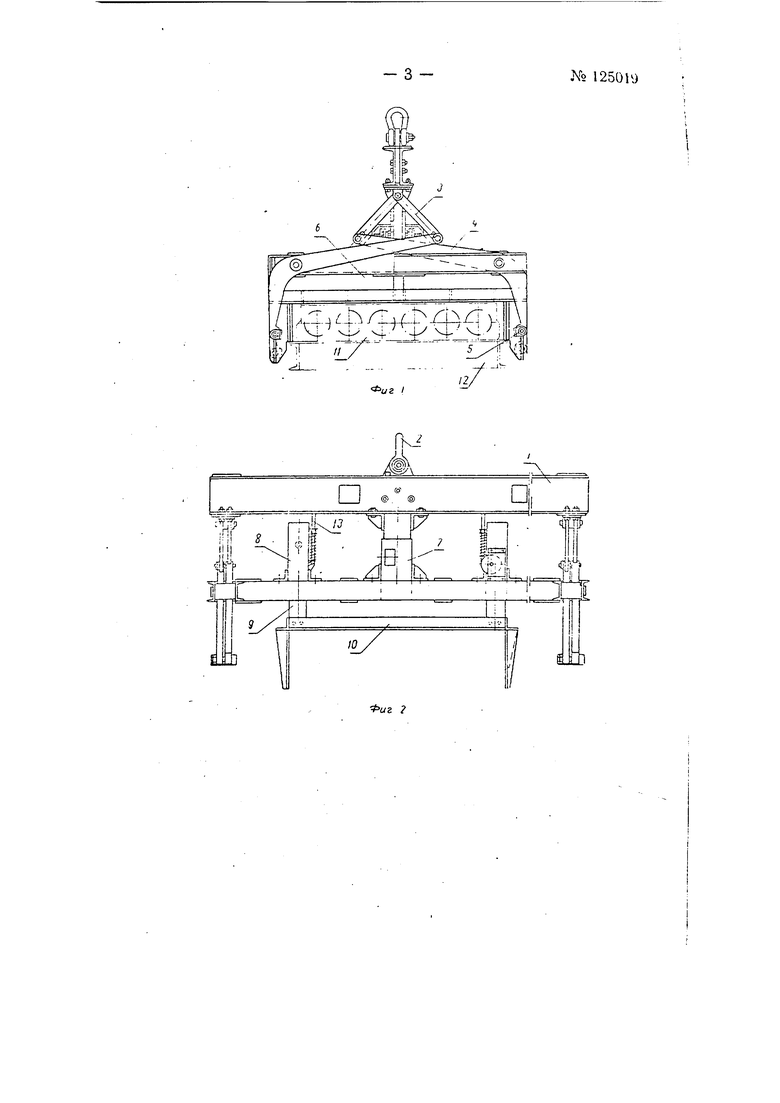

На фиг. 1 изображен захват, вид с торца; на фиг. 2 - то же, вид сбоку; на фиг. 3 - узел устройства для автоматического изменения высоты установки упорной плиты; на фиг. 4 - вид этого узла в плане.

Захват имеет траверсу 1, на которой закреплена петля 2, накидываемая на крюк крана. С концами траверсы связаны тяги 3, соединенные с захватными крюками 4, несущими на своих нижних концах шарнирные; прижимные бащмаки 5. Оси захватных крюков 4 закреплены на промежуточной раме 6. Захват оборудован фиксирующим устройством 7, связывающим раму 6 с траверсой / и обеспечивающим удержание захватных крюков 4 в раскрытом положении при транспортировке порожнего захвата. На раме 6 закреплены коробчатые направляющие 8, в которые входят стойки 9 упорной плиты 10, взаимодействующей или с перегружаемым изделием //, или с поддоном 12.

На коробчатых направляющих 8 смонтированы устройства для автоматического изменения высоты установки опорной плиты 10. Каждое ил таких устройств состоит из взаимодействующего с траверсой / подпру№ 125019- 2 жиискиого толкуто.чи Hi (. о), инжиин конец которого пальцем 14 связан с плаиша(юон 15, свободно посаженной на штоке 16, одш из конпои которого опнрается на расточку коробчатой балки (напранляющей) в, а второй входит в гнездо кронштейна /7. На пальце / насажена собачка 18, поджимаемая пружнной 19 к храповому колесу 2(9, с помощью штифта 21, скрепленному с диском 22, имеющим торцовые кулачки 23. Диск 22 свободно посажен на шток 16, на котором наглухозакреплена упорная шайба 24, имеюш.ая гнездо для шарика 25 и поджимающаяся к торцу диска 22 с помощью пружины 26.

В стойке 9 имеется гнездо 27 для хвостовика штока 16. Число зубьез храиового колеса 20, а также число торцовых кулачков 23 и их расположение определяются, исходя из заданного измене)ия очередности циклов работы.

При транспортировке грузов большой высоты упорная плита 10 находится в крайнем верхнем положении. При каждом цикле работы захвата для раскрывания захватных крюков 4 и освобождения груза траверса / опускается относительно промежуточной рамы 6, а величина перемещения траверсы после упора плиты 10 в груз определяется фиксирующим устройством. При этом под воздействием траверсы У толкатели 13 каждый раз опускаются, а собачки 18 свободно проскальзывают по зубьям храповых колес 20. При возвратном ходе толкателей 13, после подъема траверсы 1, собачки 18 поворачивают храповые колеса 20 и совместно с ними диски 22. При этом в положениях, соответствующих совместной перегрузке изделия // и поддона 12, торцовые кулачки 23 отжимают шарики 25 и совместно . с ними упорные шайбы 2-4, Благодаря этому штоки 16 смешены в направлении кронштейна 17, и хвостовики их не выступают за стенки коробчатых направляющих 8.

После определенного числа циклов храповые колеса 20 и диски 22 поворачиваются на такой угол, при которбм торцовые кулачки 23 выходят из взаимодействия с шариками 25. При этом упорные 24 совместно со штоками 16 под действием пружины 26 поджимаются до упора хвостовиков штоков в стенки направляющих 8. При подъеме захвата упорная плита 10 опускается вниз до тех пор, пока хвостовики штоков 16 не войдут в гнезда 27, благодаря чему упорная плита 10 будет зафиксирована относительно рамы 6 в нижнем положении, определяемом высотой изделий 11 при транспортировке их без поддонов 12.

Предмет изобретения

Захват с автоматической переналадкой для перегрузки двух различных по высоте изделий, траверса которого связана тягами с захватными крюками, поворотно смонтированными на раме, несущей коробчатые балки, охватывающие стойки упорной плиты, автоматически фиксируемые на одном из уровней установки плиты, отличающийся тем, что, с целью обеспечения переналадки его по произвольной программе, :устройство для автоматической фиксации высоты установки упорной плиты выполнено в виде профилированного поворотного при каждом -цикле работы диска с торцовыми кулачками, связанного храповой пере-дачей с взаимодействующим с траверсой толкателем и управляющего ф,иксатором, скрепляющим коробчатую балку со стойкой в положении, ответствующем наладке захвата на перегрузку меньшего по высоге зделия.

31. .

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват для пакетов изделий | 1958 |

|

SU118963A1 |

| Автоматический захват | 1957 |

|

SU109523A1 |

| ЗАХВАТ ДЛЯ ПОДЪЕМА ПАКЕТОВ ИЗДЕЛИЙ | 1968 |

|

SU219141A1 |

| Автоматический захват | 1958 |

|

SU117634A2 |

| Захват-раскладчик | 1980 |

|

SU948835A1 |

| Захватное устройство для контей-HEPOB | 1979 |

|

SU816932A1 |

| Захват-кантователь | 1979 |

|

SU823260A1 |

| Устройство для перекладки изделий | 1977 |

|

SU650948A1 |

| Автоматический захват для штучных грузов | 1960 |

|

SU139414A1 |

| Устройство для сборки | 1991 |

|

SU1757836A1 |

rnJK/J

PNJ

Iv

6 @ @

Bi

к p. M

,V - иЧ

Авторы

Даты

1959-01-01—Публикация

1959-04-06—Подача