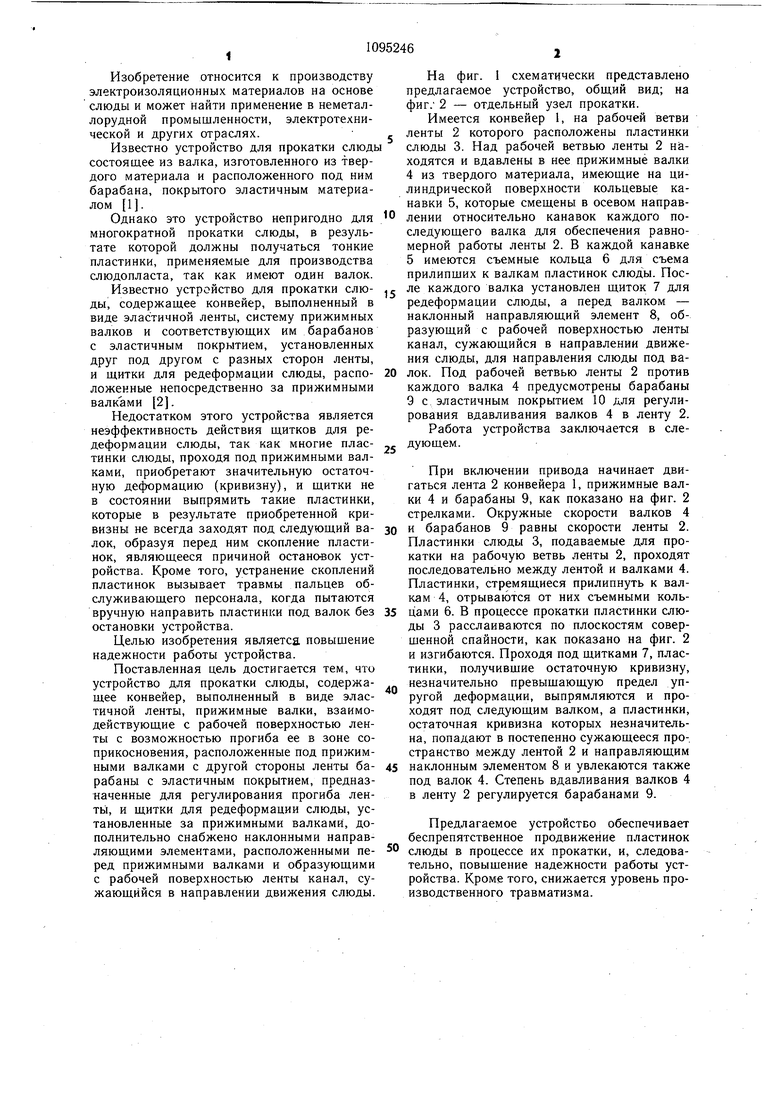

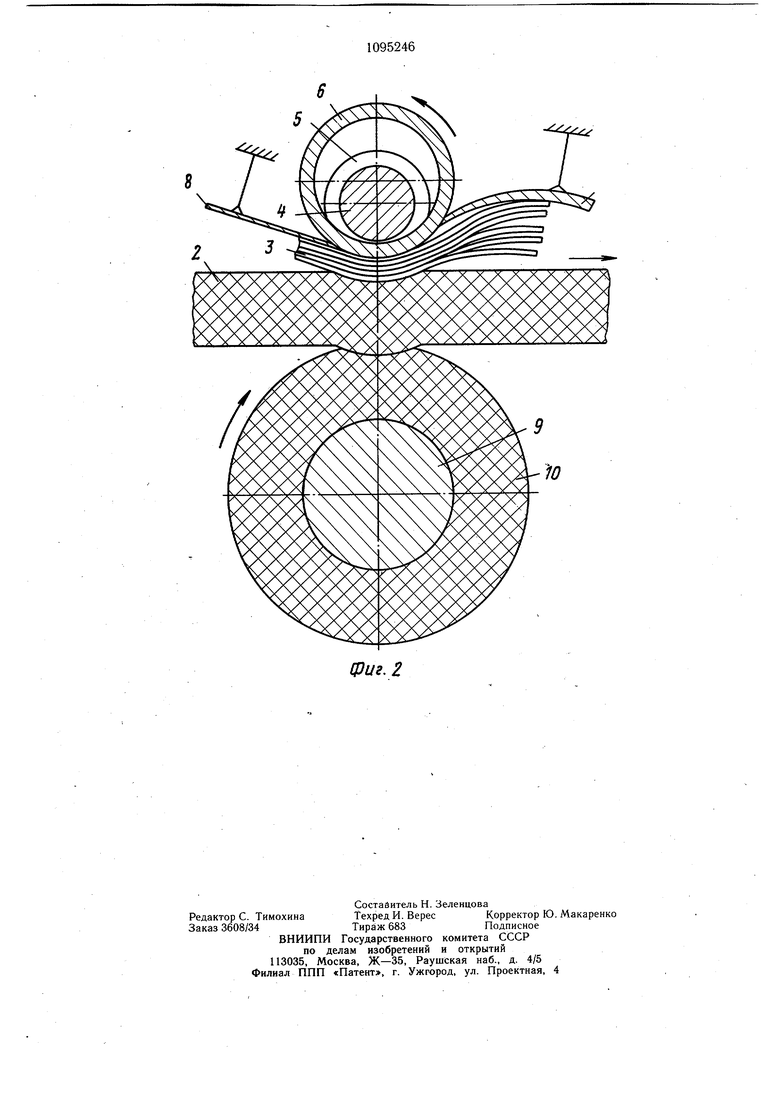

Изобретение относится к производству электроизоляционных материалов на основе слюды и может найти применение в неметаллорудной промышленности, электротехнической и других отраслях. Известно устройство для прокатки слюды состоящее из валка, изготовленного из твердого материала и расположенного под ним барабана, покрытого эластичным материалом 1. Однако это устройство непригодно для многократной прокатки слюды, в результате которой должны получаться тонкие пластинки, применяемые для производства слюдопласта, так как имеют один валок. Известно устройство для прокатки слюды, содержащее конвейер, выполненный в виде эластичной ленты, систему прижимных валков и соответствующих им барабанов с эластичным покрытием, установленных друг под другом с разных сторон ленты, и щитки для редеформации слюды, расположенные непосредственно за прижимными валками 2. Недостатком этого устройства является неэффективность действия щитков для редеформации слюды, так как многие пластинки слюды, проходя под прижимными валками, приобретают значительную остаточную деформацию (кривизну), и щитки не в состоянии выпрямить такие пластинки, которые Б результате приобретенной кривизны не всегда заходят под следующий валок, образуя перед ним скопление пластинок, являющееся причиной остановок устройства. Кроме того, устранение скоплений пластинок вызывает травмы пальцев обслуживающего персонала, когда пытаются вручную направить пластинки под валок без остановки устройства. Целью изобретения являетса повыщение надежности работы устройства. Поставленная цель достигается тем, что устройство для прокатки слюды, содержащее конвейер, выполненный в виде эластичной ленты, прижимные валки, взаимодействующие с рабочей поверхностью ленты с возможностью прогиба ее в зоне соприкосновения, расположенные под прижимными валками с другой стороны ленты барабаны с эластичным покрытием, предназначенные для регулирования прогиба ленты, и щитки для редеформации слюды, установленные за прижимными валками, дополнительно снабжено наклонными направляющими элементами, расположенными перед прижимными валками и образующими с рабочей поверхностью ленты канал, сужающийся в направлении движения слюды. На фиг. I схематически представлено предлагаемое устройство, общий вид; на фиг. 2 - отдельный узел прокатки. Имеется конвейер 1, на рабочей ветви ленты 2 которого расположены пластинки слюды 3. Над рабочей ветвью ленты 2 находятся и вдавлены в нее прижимные валки 4из твердого материала, имеющие на цилиндрической поверхности кольцевые канавки 5, которые смещены в осевом направлении относительно канавок каждого последующего валка для обеспечения равномерной работы ленты 2. В каждой канавке 5имеются съемные кольца 6 для съема прилипщих к валкам пластинок слюды. После каждого валка установлен щиток 7 для редеформации слюды, а перед валком - наклонный направляющий элемент 8, образующий с рабочей поверхностью ленты канал, сужающийся в направлении движения слюды, для направления слюды под валок. Под рабочей ветвью ленты 2 против каждого валка 4 предусмотрены барабаны 9 с эластичным покрытием 10 для регулирования вдавливания валков 4 в ленту 2. Работа устройства заключается в следующем. При включении привода начинает двигаться лента 2 конвейера 1, прижимные валки 4 и барабаны 9, как показано на фиг. 2 стрелками. Окружные скорости валков 4 и барабанов 9 равны скорости ленты 2. Пластинки слюды 3, подаваемые для прокатки на рабочую ветвь ленты 2, проходят последовательно между лентой и валками 4. Пластинки, стремящиеся прилипнуть к валкам 4, отрываются от них съемными кольцами 6. В процессе прокатки пластинки слюды 3 расслаиваются по плоскостям соверщенной спайности, как показано на фиг. 2 и изгибаются. Проходя под щитками 7, пластинки, получивщие остаточную кривизну, незначительно превышающую предел упругой деформации, выпрямляются и проходят под следующим валком, а пластинки, остаточная кривизна которых незначительна, попадают в постепенно сужающееся про-, странство между лентой 2 и направляющим наклонным элементом 8 и увлекаются также под валок 4. Степень вдавливания валков 4 в ленту 2 регулируется барабанами 9. Предлагаемое устройство обеспечивает беспрепятственное продвижейие пластинок слюды в процессе их прокатки, и, следовательно, повышение надежности работы устройства. Кроме того, снижается уровень производственного травматизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки слюды | 1985 |

|

SU1246145A1 |

| Способ изготовления слюдяных электроизоляционных материалов и устройство для осуществления этого способа | 1957 |

|

SU114915A1 |

| Машина для изгибания пластинок слюды с целью последовательного расщепления её на слои | 1938 |

|

SU62059A1 |

| Крутонаклонный ленточный конвейер | 1984 |

|

SU1234296A1 |

| Устройство для разделения материалов | 1989 |

|

SU1639783A1 |

| Способ изготовления слюдяных электроизоляционных материалов и устройство для его осуществления | 1989 |

|

SU1744721A1 |

| Способ расщепления слюды | 1986 |

|

SU1348185A1 |

| Крутонаклонный ленточный конвейер | 1983 |

|

SU1142372A1 |

| Измельчитель хрупких материалов | 1990 |

|

SU1763006A1 |

| Трубопрокатный стан поперечно- винтовой прокатки | 1977 |

|

SU713627A1 |

УСТРОЙСТВО ДЛЯ ПРОКАТКИ СЛЮДЫ, содержащее конвейер, выполненный в виде эластичной ленты, прижимные валки, взаимодействующие.с рабочей поверхностью ленты с возможностью прогиба ее в зоне соприкосновения, расположенные под прижимными валками с другой стороны ленты барабаны с эластичным покрытием, предназначенные для регулирования прогиба ленты, и Щитки для редеформации слюды, установленные за прижимными валками, отличающееся тем, что, с целью повыщения надежности работы, оно дополнительно снабжено наклонными направляющими элементами, расположенными перед прижимными валками и образующими с рабочей поверхностью ленты канал, сужающийся в направлении движения слюды. со сд Ю 4 О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волков К | |||

| И | |||

| и др | |||

| Свойства, добыча и переработка слюды | |||

| Иркутск, Вост.Сиб | |||

| книжное изд-во, 1971, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления слюдяных электроизоляционных материалов и устройство для осуществления этого способа | 1957 |

|

SU114915A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-05-30—Публикация

1982-12-10—Подача