1

Изобретение относится к трубопрокатному производству, в частности к конструкциям трубопрокатных станов поперечновинтовой прокатки, и предназначено для использования на прошивных и раскатных Станах трубопрокатных агрегатов.

Известен стан поперечно-винтовой прокайси труб, включающий рабочие валки, установленные в рабочей клети, и привод, содержащий универсальные телескопически шпиндели, соединенные жестко с рабочими валками и шарнирно с шестеренной клетью выполненной подвижной относительно рабочей клети fl .

Эксплуатация такотю стана сопровождается значительными простоями на настройку рабочей клети к перевалку валков, что связано с необходимостью перемещения и стопорения шестеренной клети при изменении углов наклона валков и с жестким coединением универсальных телескопических шпинделей с рабочими валками, а также сопровождается увеличением эксплуатационных расходов, вызванных необходимостью обслуйшвания и ремонта громоздкого привода перемещения шестеренной клети.

Наиболее близким к изобретению по технической сущности является трубопрокатный стан поперечно-винтовой прокатки труб (поршневой стан), содержащий рабочую клеть, смонтированные в ней барабаны с кассетами и рабочими валками с по- дуижами, и привод вращения валков с универсальными телескопическими шпинделями 2 .

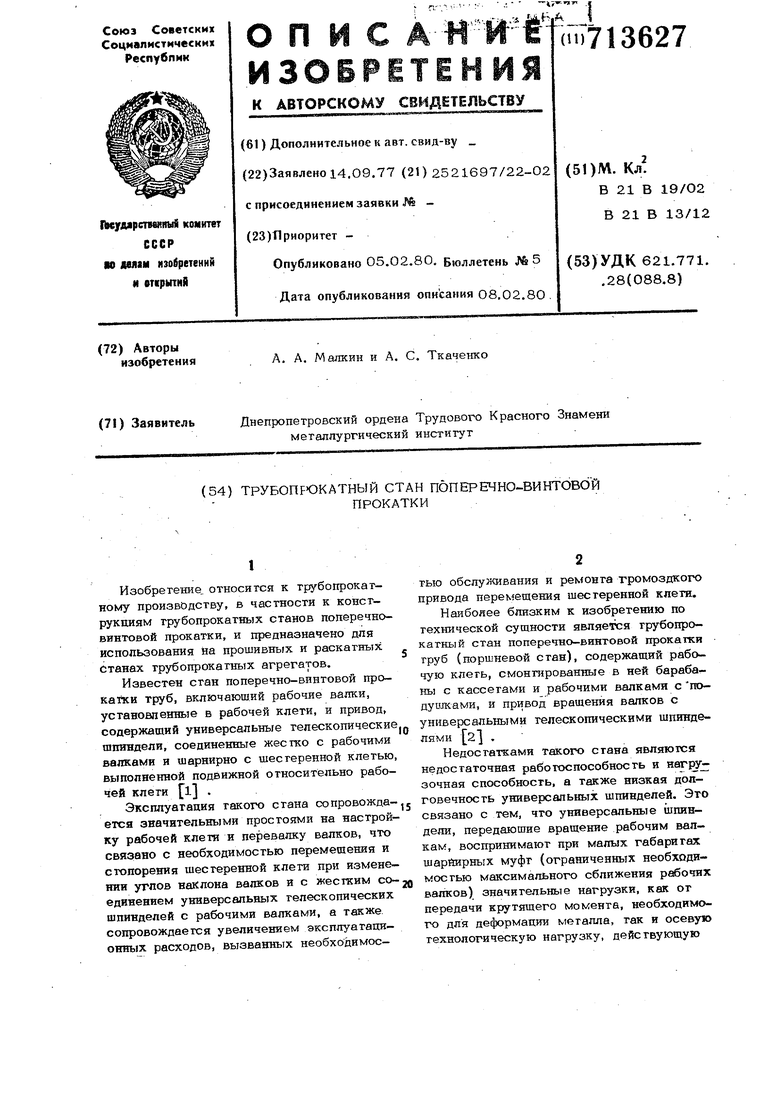

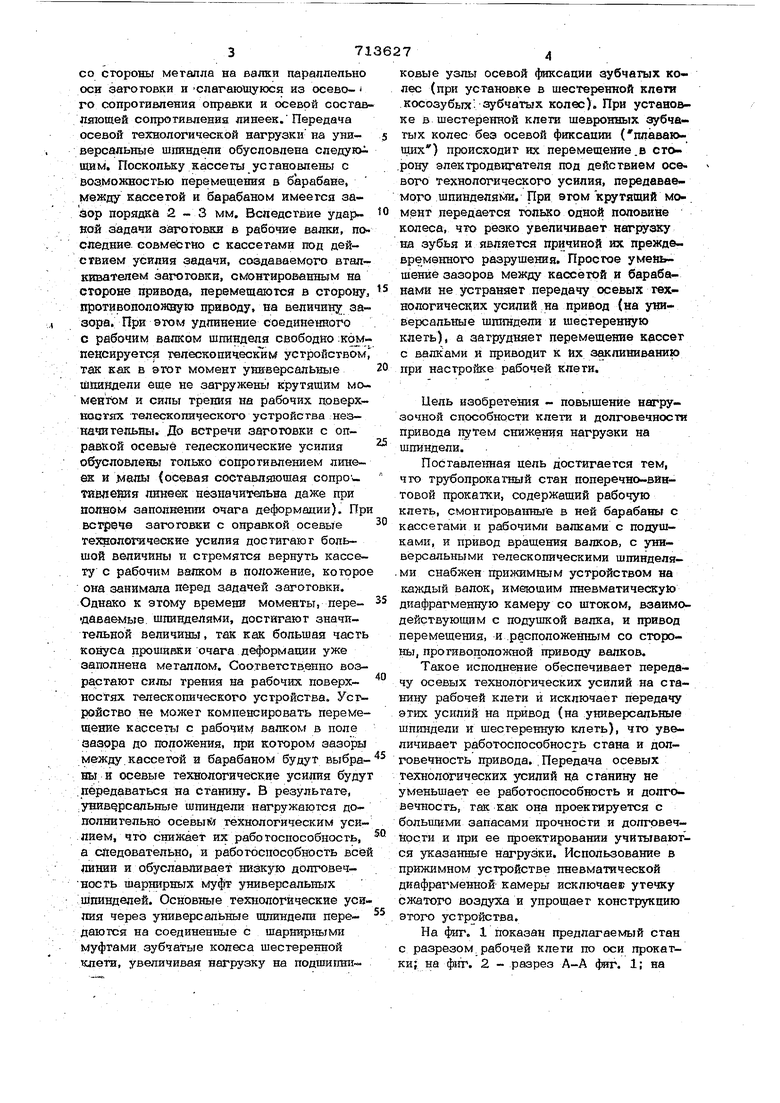

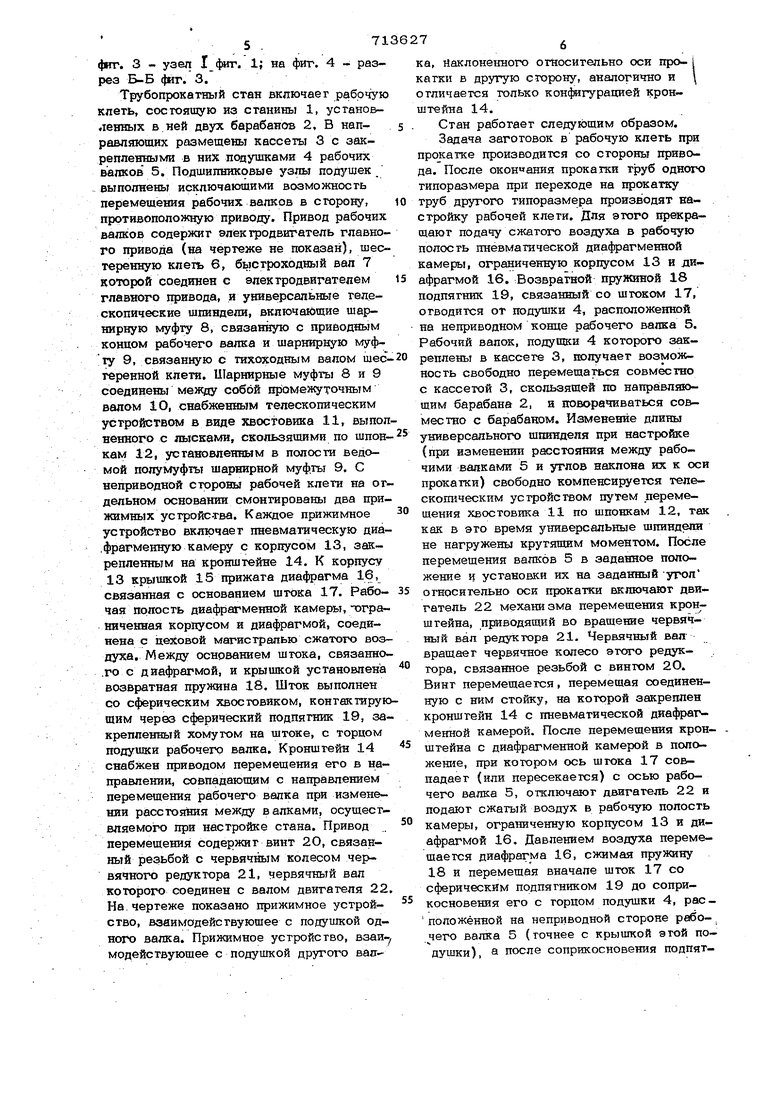

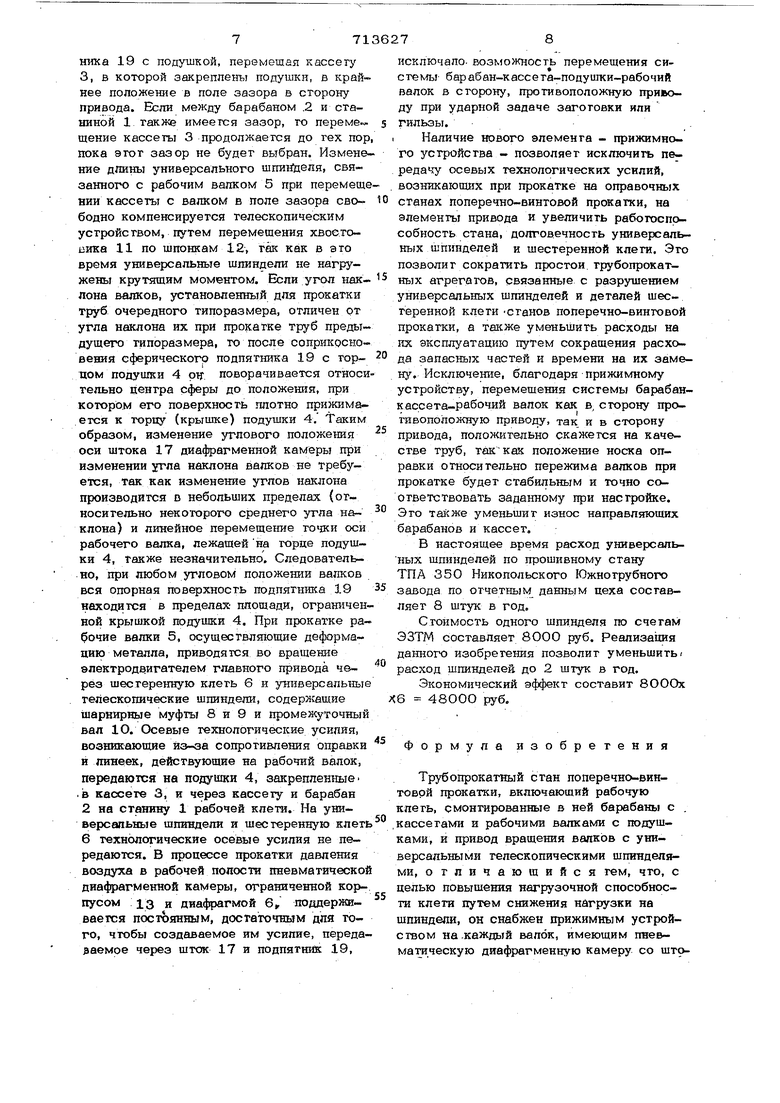

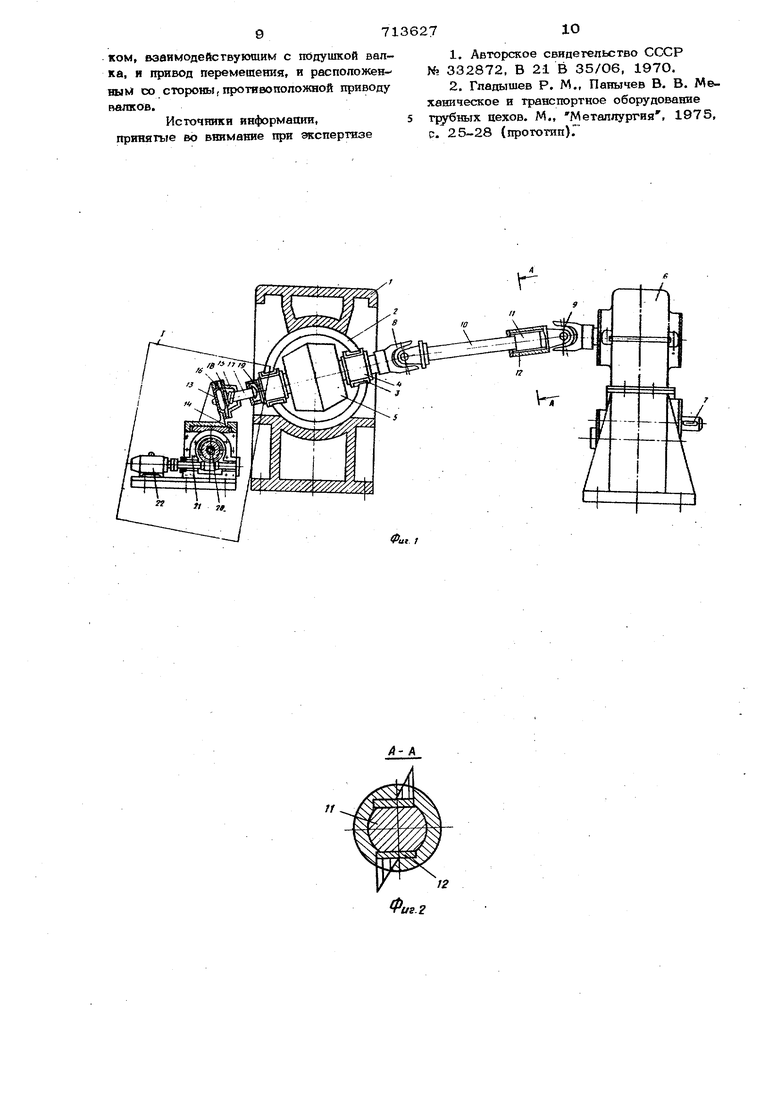

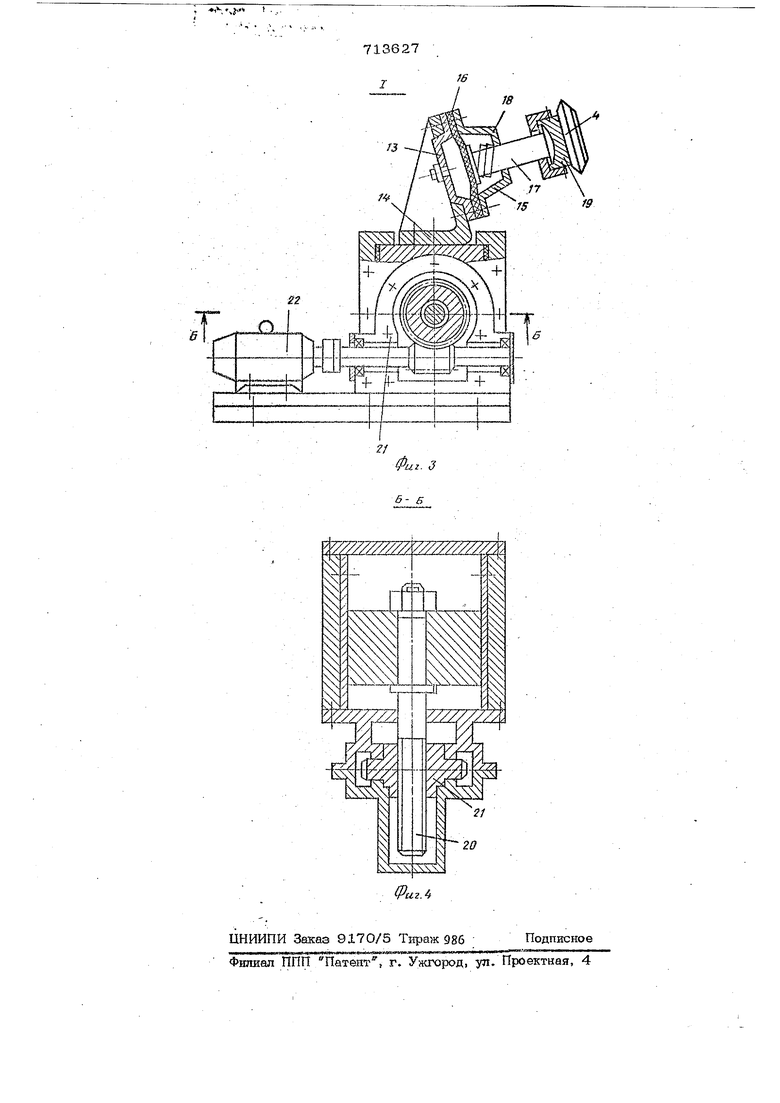

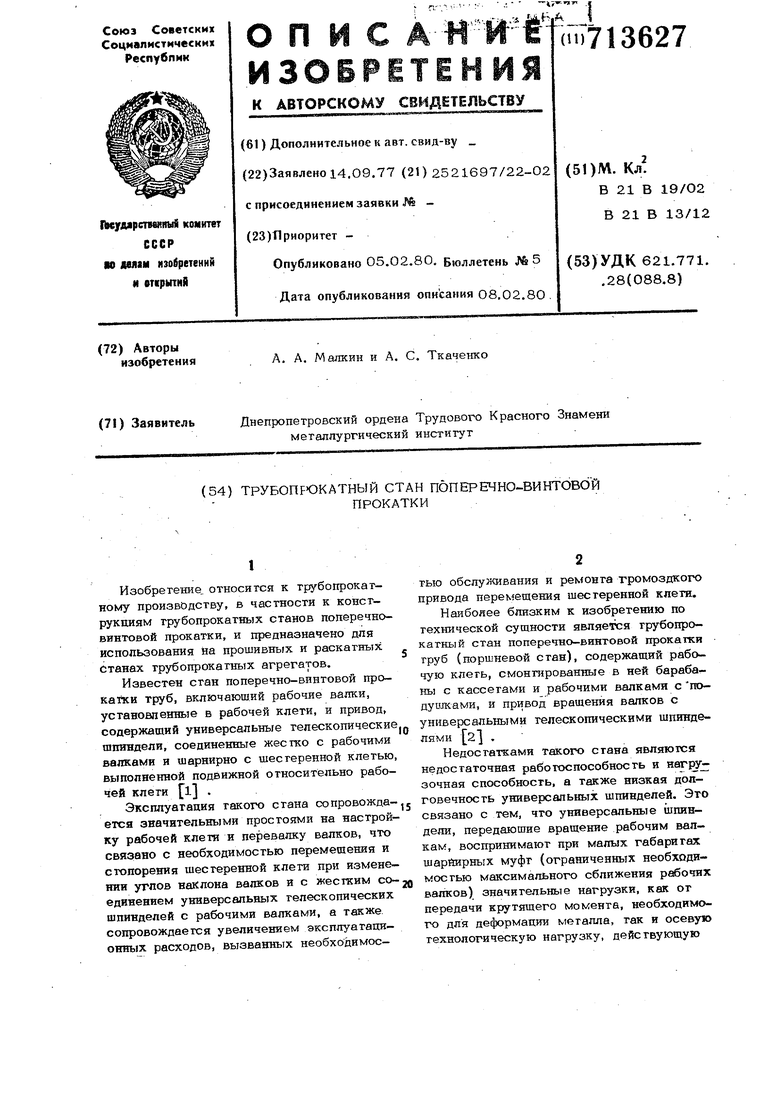

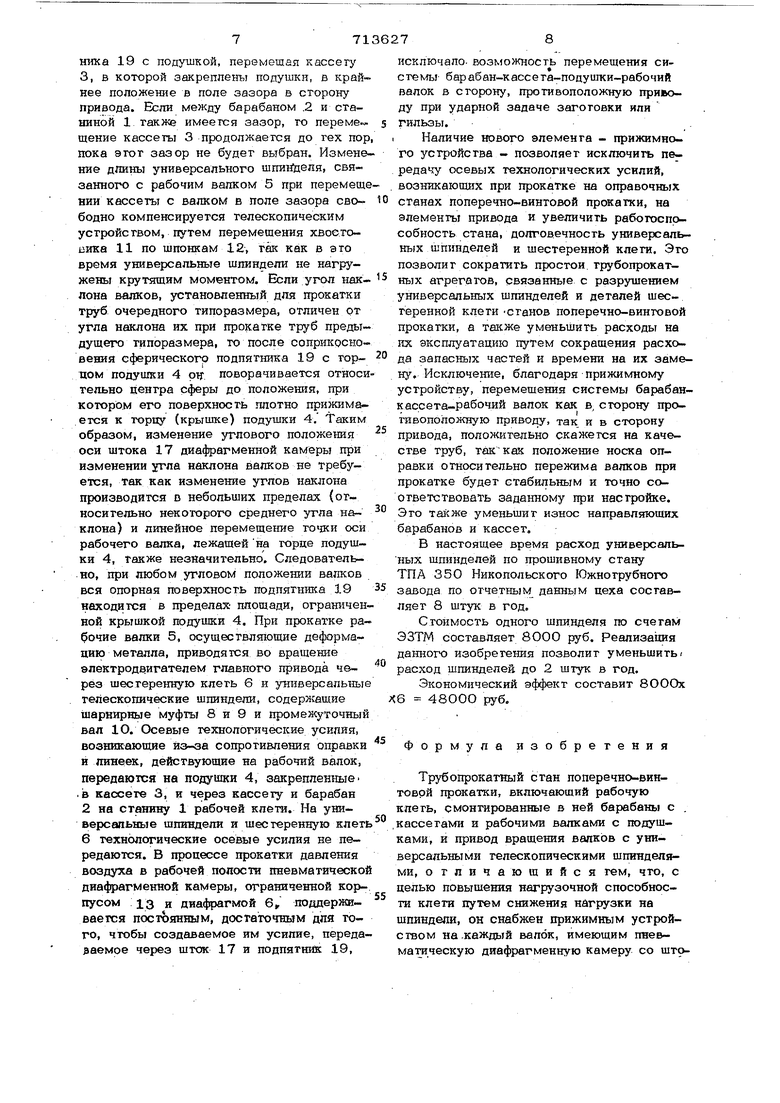

Недостатками такого стана являются недостаточная работоспособность и нагк зочная способность, а также низкая долговечность универсальных шпинделей. Это связано с тем, что универсальные шпиндели, передающие вращение рабочим валкам, воспринимают при малых габаритах шарйирных муфт (ограниченных необходимостью максимального сближения рабочих валков) значительные нагрузки, как от передачи крутящего момента, необходимого для деформации металла, так и осевую технологическую нагрузку, действующую 371 со стороны металла на валки паралпепьно оси заготовки и слагающуюся из осево- го сопротивления оправки и осевой состав ляпющей сопротивлениа линеек.Передача осевой технологической нагрузки на универсальные шпиндели обусловлена следую шим. Поскольку кассеты установлены с возможностью перемещения в барабане, между кассетой и барабаном имеется зааор порядка 2 - 3 мм. Всиедствие удар ной задачи заготовки в рабочие валки, поспедние. совметтно с кассетами под дейсгвием усилия задачи, создаваемого вталкива-гелем заготовки, смонтированным на стороне привода, перемещаются в сторону, противоположаую приводу, на величину зазора. При этом удлинение соединенного с рабочим валком шпинделя свободно :к6м пеноируется телескопическим устройством так как в этот момент универсальные шпиндели еще не загружень крутяшим моментом и силы трения на рабочих доверхHQGTSIX твйеско1Ш еского устройства незначительны. До встречи заготовки с оправкой осевые телескопические усилия о словлены только сопротивлением линеек и апь1 (осевая составляйощая сопрои тавдеййя пинеек незначительна даже при йойном заполнении очага деформадии). При всгрвче заготовки с оправкой осевые технологические усилия достигают большой величины и стремятся вернуть кассету с рабочим валком в положение, которое она занимала перед задачей заготовки. Однако к этому времени моменты, передаваемые. шпитщелями, достигают значительной величины, так как большая часть конуса прошивки очага деформации уже заполнена металлом. Соответственно возрастают силы трения на рабочих поверхностях телескопического устройства. Устройство не может компенсировать перемещение кассеты с рабочим валком в поле зазора до положения, при котором зазоры между кассетой а барабаном будут выбраны и осевые технологические усилия будут ;передаваться на станину. В результате, унив рсапьньш шпиндели нагружаются дополнительно осевытй технологическим усилием, что снижает их работоспособность, а следовательно, и работоспособность всей линии и обуславливает низкую дояговечвость шарнирных муфт универсальных Шпинделей. Основные технологические усаЛИЯ через универсальные щпинделй передаются на соединенные с шарнирными муфтами зубчатые колеса шестеренной клети, увеличивая нагрузку на подшипни74новые узлы осевой фиксации зубчатых колес (при установке в шестеренной кпеги косозубых зубчатых колес). При установке в шестеренной клета шевронных зубчатых колес без осевой фиксации (плавающих ) происходит их перемещение.в сто.рону электродвигателя под действием осевого технологического усилия, передаваемого шпинделями. При этом крутящий момент передается только одной половине колеса, что резко увеличивает нагрузку на зубья и является причиной их преждевременного разрущения. Простое умейьшение зазоров между кассетой и барабанами не устраняет передачу осевых технологических усилий на привод (на утзмверсальные шпиндели и шестеренную кйеть), а затрудняет перемещение кассет с валками и приводит к их заклиниванию при настройке рабочей клети, Цель изобретения - повышение нагрузочной способности клети и долговечности привода путем снижения нагрузки на шпиндели. . Поставленная цель достигается тем, что трубопрокатный стан поперечно-винтовой прокатки, содержащий рабочую клеть, смонтированные в ней барабаны с кассегами и рабочими валками с подушками, и привод вращения валков, с универсальными телескопическими шпинделями снабжен прижимным устройством на каждый валок, имеющим пневматическую диафрагменную камеру со штоком, взаимодействующим с подушкой валка, и привод перемещения, и .расположенным со стороны, противоположной приводу валков. Такое исполнение обеспечивает передачу осевых технологических усилий на станину рабочей клети и исключает передачу этих усилий на привод (на универсальные шпиндели и шестеренную клеть), что увеличивает работоспособность стана и долговечность привода. Передача осевых технологических усилий ца станину не уменьшает ее работоспособность и долговечность, так как она проектируется с большими запасами прочности и долговечности и при ее проектировании учитываются указанные нагрузки. Использование в прижимном устройстве пневматической диафрагмешюй- камеры исключаем утечку сжатого воздуха и упрощает конструкцию этого устройства. На фиг. 1 показан предлагаемый стан с разрезом, рабочей клети по оси прокатки; на фиг. 2 - разрез А-А фяг. 1; на 57 фиг. 3 - узел I фиг. 1; на фиг, 4 разрез Б-Б фиг. 3. Трубопрокатный стан включает рабочую кпеть, состоящую из станины 1, установленных в.ней двух барабанов 2, В направл$пощих размещены кассеты 3 с закрепленными в них подушками 4 рабочих валкое 5. Подшипниковые узлы пощшек выполнены исключающими возможность перемещения рабочих валков в сторону; противоположную приводу. Привод рабочих вапков содержит элек тродвигатель главно го привода (на чертеже не показан), шес теренную клеть 6, быстроходный вал 7 которой соединен с электродвигателем главного привода, и универсальные телескопические шпиндели, включающие шарнирную муфту 8, связанную с приводным концом рабочего валка и шарнирную муфту 9, связанную с тихоходным валом шее теренной клети. Шарнирные муфты 8 н 9 соединены между собой промежуточным валом 10, снабженным телескопическим устройством в виде хвостовика 11, выпол ненного с лыскал и, скользящими по шпон кам 12, установленным в полости ведомой полумуфты шарнирной муфты 9, С неприводной стороны рабочей клети на от дельном основании смонтированы два прижимных устройства. Каждое прижимное устройство включает пневматическую диа.фрагменную камеру с корпусом 13, закрепленным на кронштейне 14. К корпусу 13 крышкой 15 прижата диафрагма 16, связанная с основанием штока 17. Рабочая полость диафрагменной камеры, ограниченная корпусом и диафрагмой, соединена с цеховой магистралью сжатого воздуха. Между основанием штока, связанно.го с диафрагмой, и крышкой установлена возвратная пружина 18. Шток выполнен со сферическим хвостовиком, контактарую щим через сфериЧ(еский подпятник 19, закрепленный хомутом на штоке, с торцом подушки рабочего валка. Кронштейн 14 снабжен приводом перемещения его в направлении, совпадающим с направлением перемещения рабочего валка при изменении расстояния между валками, осуществляемого при настройке стана. Привод перемещения содержит винт 2О, связанный резьбой с червячным колесом червячного редуктора 21, червячный вал KoTopoix) соединен с валом двигателя 22 На. чертеже показано прижимное устройство, взаимодействующее с подушкой одного валка. Прижимное устройство, взаи-, модействуюшее с подушкой другого ваи7ка, йаклоненного относительно оси прокатки в другую сторону, аналогично и отличается только конфигурацией кронштейна 14. Стан работает следующим образом. Задача заготовок в рабочую клеть при прокатке производится со стороны привода. После окончания прокатки т|руб одного типоразмера при переходе на прокатку груб другого типоразмера производят настройку рабочей клети. Для этого прекращают подачу сжатогчэ воздуха в рабочую полость пневматической диафрагменной камеры, ограниченную корпусом 13 и диафрагмой 16. Возвратной пружиной 18 подпятник 19, связанный со штоком 17, отводится от подушки 4, расположенной не неприводном конце рабочего валка 5. Рабочий валок, подащки 4 которого закреплены в кассете 3, получает возможность свободно перемещаться совместно с кассетой 3, скользящей по направляющим барабана 2, и поворачиваться совместно с барабаном. Изменение длины универсального шпинделя при настройке (при изменении расстояния между рабочими валками 5 и углов наклона их к оси прокатки) свободно компенсируется телескопическим устройством путем перемещения хвостовика 11 по шпонкам 12, так как в это время универсальные шпиндели не нагружены крутящим моментом. После перемещения валков 5 в заданное положение и установки их на заданный угол относительно оси врокатэси включают двигатель 22 механи зма перемещения кронштейна, приводящий во вращение червячный вал редуктора 21. Червячный вал вращает червячное колесо этого редуктора, связанное резьбой с винтом 2О. Винт перемещается, перемещая соединенную с ним стойку, на которой закреплен кронштейн 14 с пневматической диафрагменной камерой. После перемещения крон- штейна с диафрагменной камерой в положеш е, при котором ось шгока 17 совпадает (или пересекается) с осью рабочего валка 5, отключают двигатель 22 и подают сжатый воздух в рабочую полость камеры, ограниченную корпусом 13 и диафрагмой 16. Давлением воздуха перемещается диафрагма 16, сжимая пружину 18 и перемещая вначале шток 17 со сферическим подпятником 19 до соприкосновения его с торцом подушки 4, расположенной на неприводной стороне рабо-. чего валка 5 (точнее с крышкой этой подушки), а после соприкосновения поднятника 19 с подушкой, перемещая кассету 3, в которой закреплены подушки, в край нее положение в поле зазора в сторону привода. Бели между барабаном .2 и станиной 1 также имеется зазор, то переме щение кассеты 3 продолжается до тех пор пока этот зазор не будет выбран. Измене ние длины универсального шпиййеля, связанного с рабочим валком 5 при перемещ нии кассеты с валком в поле зазора ОБОбодно компенсируется телескопическим устройством, путем перемещения хвостоаика 11 по шпонкам 12, так как в аго время универсальные шпиндели не нагружены KpyrsnuHM моментом. Бели угол наклона валков, установленный для прокатки труб очередного типоразмера, отличен от угла наклона их при прокатке труб предыдущего типоразмера, то после соприкосновения сферического подпятника 19 с торцом подушки 4 рк поворачивается относи тельно центра сферы до положения, при котором его поверхность плотно пригкимается к торцу (крышке) подушки 4, Таким образом, изменение углового положе тя оси штока 17 диафрагменной камеры при изменении угла наклона валков не требуется, так как изменение углов наклона производится D небольших пределах {относительно некоторого среднего угла наклона) и линейное перемещение точки оси рабочего валка, лежащей на горце подушки 4, также незначительно. Следователь.но, при любом угловом положении валков вся опорная поверхность подпятника 19 находится в пределах площади, ограш чен ной крышкой подушки 4. При прокатке рабочие валки 5, осуществЛ5Пощие деформацию металла, приводятся во вращение электродвигателем главного привода через шестеренную клеть 6 и универсальны телескопические шпиндели, содержащие шарнирные муфты 8 и 9 и промежуточный вал 10. Осевые технологические усилия, возникающие из-за сопротивления оправки и линеек, действующие на рабочий валок, передаются на подушки 4, закрепленные в кассете 3, и через кассету и барабан 2 на станину 1 рабочей клети. На универсальные шпиндели и шестеренную клет 6 технологические осевые усилия не передаются. В процессе прокатки давления воздуха в рабочей полости пневматическо диафрагменной камеры, ограниченной корпусом 13 я диафрагмой 6, поддерживается постоянным, досгаточным для того, чтобы создаваемое им усилие, переда ваемое через шток 17 и подпятник 19, исключало. возможность перемещения системы барабан-кассета-подушки-рабочий валок в сторону, противоположную приводу при ударной задаче заготовки или гильзы.. Наличие нового элемента - прижимного устройства - позволяет исключить передачу осевых технологических усилий, возникающих при прокатке на оправочных станах поперечно-винтовой прокатки, на элементы привода и увеличить работоспособность стана, долговечность универсальных шпинделей и шестеренной клети. Это позволит сократить простои, трубопрокат j jx агрегатов, связанные с разрушением универсальных шпинделей и деталей шестеренной клети -станов поперечно-винтовой прокатки, а также уменьшить расходы на их эксплуатацию путем сокращения расхода запасных частей и времени на их замену, Исключеше, благодаря прижимному устройству, перемещения системы барабанкассета-рабочий валок как в, сторону противоположную приводу, так и в сторону привода, положительно скажется на качестве труб, таккак положение носка оправки относительно пережима валков при прокатке будет стабильным и точно соответствовать заданному при настройке. Это также уменьшит износ направляющих барабанов и кассет. В настоящее время расход универсальных шпинделей по прошивному стану ТПА 350 Никопольского Южно трубного завода по отчетным данным цеха составляет 8 штук в год. Стоимость одного шпинделя по счетам ЭЗТМ составляет 80ОО руб. Реализация данного изобретения позволит уменьшить расход шпинделей до 2 штук в год. Экономический эффект составит ВОООх 6 48ООО руб. Формула изобретения Трубопрокатный стан поперечно-винтовой прокатки, включающий рабочую клеть, смонтированные в ней барабаны с . кассетами и рабочими валками с подушками, и привод вращения валков с универсальными телескопическими шпинделями, отличающийся тем, что, с целью повышения нагрузочной способности клети путем снижения нагрузки на шпиндели, он снабжен прижимным устройством на .каждый валок, имеющим пневматаческую диафрагменную камеру со штрком, взаимодействующим с подушкой валка, и привод перемешения, и распопоженныМ со стороны, противоположной приводу валков. Источники информации,5 принятые во внимание при экспертизе 1. Авторское свицегепьство СССР N 332872, В 21 В 35/О6, 1970. 2. Гпадьтшев Р. М., Панычев В. В. Механическое и транспортное оборудование цехов. М., Метаппутргяя, 1975, с. 25-28 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть прокатного стана | 1980 |

|

SU910238A1 |

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| ДВУХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2154539C1 |

| Прокатный стан | 1988 |

|

SU1600876A1 |

| ПРИВОД ВАЛКА ПРОКАТНОЙ КЛЕТИ С ПЕРЕКОШЕННЫМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ВАЛКАМИ, УСТАНОВЛЕННЫМИ В КЛЕТИ С ВОЗМОЖНОСТЬЮ ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1995 |

|

RU2084299C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ПРОДОЛЬНОЙ ПРОКАТКИ | 2006 |

|

RU2345851C2 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| Кассета с валком стана винтовой прокатки | 1981 |

|

SU1002057A1 |

12

tis. 2

Авторы

Даты

1980-02-05—Публикация

1977-09-14—Подача