Изобретение относится к колесам транспортных средств, в частности к широкопрофильным колесам для грузовых автомобилей, автомобильных и тракторных полуприцепов и прицепов.

Известно колесо транспортного средства, содержащее составной обод включающий в себя основание и замыкающие элементы,и установочньй элемент с установочной и посадочной поверхностями. Основание обода этого I колеса состоит из свариваемых между собой элементов: посадочного кольца обечайки и замочной части. Кроме того, к основанию обода приваривают установочное кольцо Clj.

Такое колесо из-за большого числа входящих в него компонентов имеет низкую точность изготовления, в особенности по радиальному и осевым биениям поверхностей для посадки цгины, что при эксплуатации приводит к значительному перерасходу топлива и сокращению срока службы шин и системы рулевого управления транспортного средства. Сборка и сварка этого колеса в процессе изготовления очень трудоемка, требует сложное оборудование. Кроме того, колесо имеет значительную металлоемкость.

Цель изобретения - уменьшение металлоемкости.

Для достижения поставленной цели в колесе транспортного средства, содержащем составной обод, включающий в себя основание и замыкающие элементы, и установочный элемент с установочной и посадочной поверхностями, основание обода выполнено из двух частей, соединенных между собой в средней части колеса, при этом установочный элемент выполнен заодно с одной из частей основания обода, а его посадочная наружная поверхность образована центрирующим выступом, расположенным на конце этой части и сопряженным с кольцевой канавкой, переходящей в полку, и расположена в контакте с посадочной поверхностью другой части обода, заканчивающейся хвостовиком, при этом.посадочные поверхности установочного элемента и хвостовика выполнены коническими с углом наклона образующих к оси колеса 5-20 , а отношение высоты центрирующего выступа установочного элемента к толщине взаимодействующей с ним другой части обода составляет от 1:1 до 6: 1,

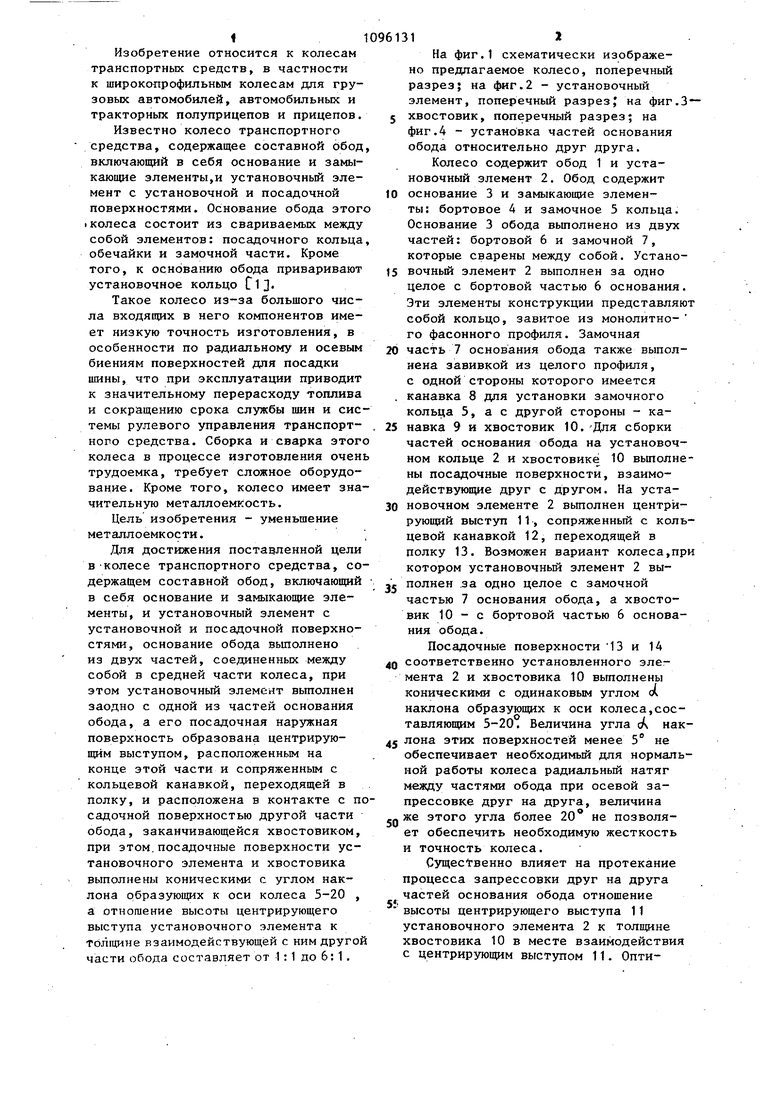

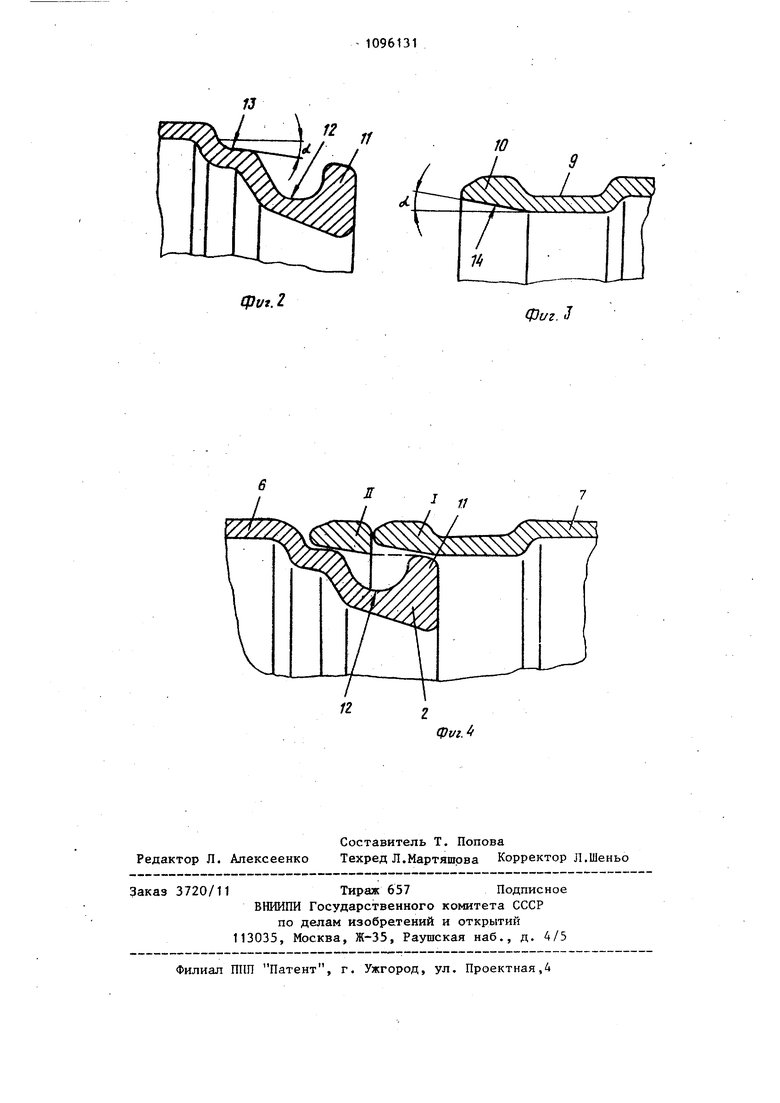

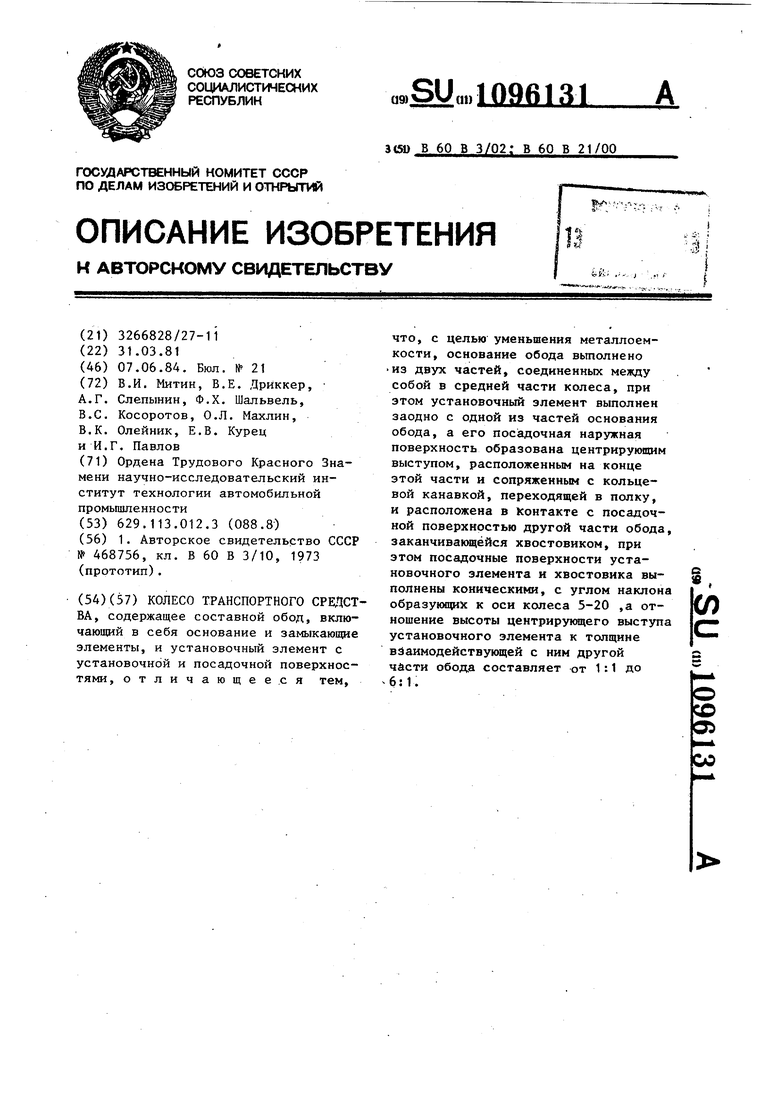

На фиг.1 схематически изображено предлагаемое колесо, поперечный разрез; на фиг.2 - установочный элемент, поперечный разрезJ на фиг.З-

хвостовик, поперечный разрез; на фиг.4 - установка частей основания обода относительно друг друга.

Колесо содержит обод 1 и установочный элемент 2. Обод содержит

основание 3 и замыкающие элементы: бортовое 4 и замочное 5 кольца. Основание 3 обода вьтолнено из двух частей: бортовой 6 и замочной 7, которые сварены между собой. Установочный элемент 2 выполнен за одно целое с бортовой частью 6 основания. Эти элементы конструкции представляют собой кольцо, завитое из монолитного фасонного профиля. Замочная

часть 7 основания обода также выполнена завивкой из целого профиля, с одной стороны которого имеется канавка 8 дпя установки замочного кольца 5, а с другой стороны - канавка 9 и хвостовик 10. Для сборки частей основания обода на установочном кольце 2 и хвостовике 10 выполнены посадочные поверхности, взаимодействующие друг с другом. На установочном элементе 2 выполнен центрирующий выступ 11, сопряженный с кольцевой канавкой 12, переходящей в полку 13. Возможен вариант колеса,при котором установочньй элемент 2 выполнен .за одно целое с замочной частью 7 основания обода, а хвостовик 10 - с бортовой частью 6 основания обода.

Посадочные поверхности 13 и 14

соответственно установленного элеента 2 и хвостовика 10 выполнены коническими с одинаковым углом л наклона образующих к оси колеса,сосавляющим 5-20. Величина угла «А накона этих поверхностей менее 5° не беспечивает необходимьй для нормальой работы колеса радиальньй натяг ежду частями обода при осевой зарессовке друг на друга, величина

же этого угла более 20 не позволяет обеспечить необходимую жесткость и точность колеса.

Сущес венно влияет на протекание процесса запрессовки друг на друга частей основания обода отношение высоты центрирующего выступа 11 установочного элемента 2 к толщине хвостовика 10 в месте взаимодействи с центрирующим выступом 11. Оптимальным диапазоном этого соотношения является 1,0-6,0 (от 1:1 до 6:1) Запрессовку производят в следующей последовательности: вначале (положение 1 на фиг.4) замочную часть 7 основания обода поверхностью 14 центрируют относительно центрирующего выступа 11 установочного элемента 2, а затем запрессовывают до окончательного положения (положение II на фиг.4). Запрессовка таким образом частей основания обода обеспечивает высокую точность расположения поверхностей для установки шины относительно установочт ной поверхности установочного элемента 2, что повышает качество колеса и позволяет получить при эксплуатации большзоо экономию топлива, увеличение ходимости шин и деталей рулевого управления транспортных средств.

Для обеспечения требований, лредъявляемых к колесу по точности, и уменьшения расхода метаплопроката при его изготовлении величина отношения высоты центрирующего выступа

11 к голосине хвостовика 10 ниже 1,0 нецелесообразна, так как толстый хвостовик при запрессовке будет деформировать установочный элемент 2. Уменьшение высоты центрирующего выступа 11 за счет уменьшения глубины канавки 12 при постоянной общей высоте установочного элемента 2, определяемой компоновкой узла, приводит к неоправданному увеличению металлоемкости колеса. Указанное соотношение свьш1е 6,0 так же нецелесообразно, так как при запрессовке произойдет образование гофр на хвостовике.

Внедрение предлагаемого технического решения позволит получить экономию металлопроката 9600 т, высвободить на заводах-изготовителях колес 1500 м производственных площадей, существенно уменьшить потребность в оборудовании и высвободить более 100 рабочих. Кроме того, повысится качество колес, поскольку при эксплуатации существенно снижается биение, повышается срок службы колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд сборки колес | 1986 |

|

SU1346447A1 |

| Обод колеса для пневматической шины | 1983 |

|

SU1150101A1 |

| Колесный узел транспортного средства | 1981 |

|

SU958144A1 |

| Обод колеса | 1981 |

|

SU1031796A1 |

| Обод колеса транспортного средства | 1988 |

|

SU1765030A1 |

| Устройство для сборки колеса транспортного средства | 1983 |

|

SU1110676A1 |

| ОБОД КОЛЕСА ДЛЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1992 |

|

RU2061597C1 |

| ОБОД КОЛЕСА ДЛЯ БОЛЬШЕГРУЗНОГО АВТОМОБИЛЯ | 1991 |

|

RU2034712C1 |

| БЕЗДИСКОВОЕ КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 1989 |

|

RU2040409C1 |

| Обод колеса транспортного средства | 1983 |

|

SU1110674A1 |

КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА, содержащее составной обод, включающий в себя основание и замыкающие элементы, и установочный элемент с установочной и посадочной поверхностями, отличающее.с я тем. что, с целью уменьшения металлоемкости, основание обода вьтолнено из двух частей, соединенных между собой в средней части колеса, при этом установочный элемент выполнен заодно с одной из частей основания обода, a его посадочная наружная поверхность образована центрирующим выступом, расположенным на конце этой части и сопряженным с кольцевой канавкой, переходящей в полку, и расположена в Контакте с посадочной поверхностью другой части обода, заканчивакицёйся хвостовиком, при этом посадочные поверхности установочного элемента и хвостовика выполнены коническими, с углом наклона (Л образуюсчих к оси колеса 5-20 ,а отношение высоты центрирующего выступа установочного элемента к толщине взаимодействующей с ним другой чисти обода составляет от 1:1 до 6:1. со О5

Р

10

7 S

в

fpvi.2

фиг. 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления колес транспортных средст | 1973 |

|

SU468756A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1984-06-07—Публикация

1981-03-31—Подача