2. Устройство по п. 1, о т л и чающееся тем, что оно снабжено протраммным устройством, электрически связанным с датчиками угловых перемещений и приводами перемещения отбортовываемой детали, суппортов и поворотных платформ .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбортовки | 1982 |

|

SU1031565A1 |

| Устройство для нанесения покрытий | 1981 |

|

SU1031529A1 |

| Устройство для отбортовки | 1978 |

|

SU766707A1 |

| Многопозиционный станок для обработки тонкостенных корпусов емкостей | 1976 |

|

SU749494A1 |

| Плансуппортная головка с программным управлением | 1989 |

|

SU1704944A1 |

| МАШИНА ДЛЯ ОТБОРТОВКИ ОБЕЧАЕК | 1972 |

|

SU347101A1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Станок для отбортовки кромок круглых и овальных емкостей | 1990 |

|

SU1750787A1 |

1. УСТРОЙСТВО ДЛЯ ОТБОРТОВКИ, содержащее станину с размещенными в ней двумя суппортами, установленными с возможностью совместного перемещения навстречу друг другу от ходового Вала на продольных направ- , ЛЯЮЩИХ-, двумя расположен ными на супI портах поворотными платформами с Ътбортовочными вальцами и направляющие ролики с приводом от шлицевого вала, отличающееся тем, что, с целью расширения технологических возможностей и упрощения эксплуатации, оно снабжено датчиками угловых перемещений суппортов, поворотных платформ и отбортовываемой . . детали, а ходовой вал связан через дифференциал с ходовым валом поворотных платформ. сл с СО 4

Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для отбортовки.

Известно устройство для отбортовки, содержащее станину с размещенным в ней двумя суппортами, установленными с возможностью совместного перемещения навстречу друг другу от ходового вала на продольных направляющих, двумя расположенными на суппортах поворотными платформами с отбортовочными вальцами и направляющие ролики с приводом от ишицевого вала 1

Однако это устройство характеризуется ограниченным размерным диапазоном обрабатываемых деталей, обусловленным невозможностью полного использования силового гидроцилиндра (минимальная величина силового гидроцилиндра - шток втянут, лишь вдЕое меньше максимальной - шток выдвинут) Отсутствие автоматической взаимосвязи между приводом суппортов (приводом ходового вала) и приводом поворотйых платформ (силовым гидроцилиндром) не может обеспечить их одновременные согласованные перемещения, а следовательно, позволяет производить отбортовку деталей, имеющих лишь правильную круглую форму, что позволяет после одноразовой установк суппортов манипулировать лишь силовым гидроцилиндром.

Цель изобретения - расширение технологических возможностей путем расширения размерного диапазона обрабатываемых деталей и простоты управления приводом суппортов и поворотных платформ.

Поставленная цель достигается тем, что устройство для отбортовки, содержащее станину с размещенными в ней двумя суппортами, установленными с возможностью совместного перемещения навстречу друг дргу от ходового вала на продольных направляющих, двумя расположенными на суппортах поворотными платформами с отбортовочными вальцами и направляющие ролики с приводом от шлицевого вала, снабжено датчиками угловых перемещений суппортов, поворотных платформ и отбортовываемой детали, а ходовой вал суппортов связан через дифференциал С ходовым валом поворотных платформ.

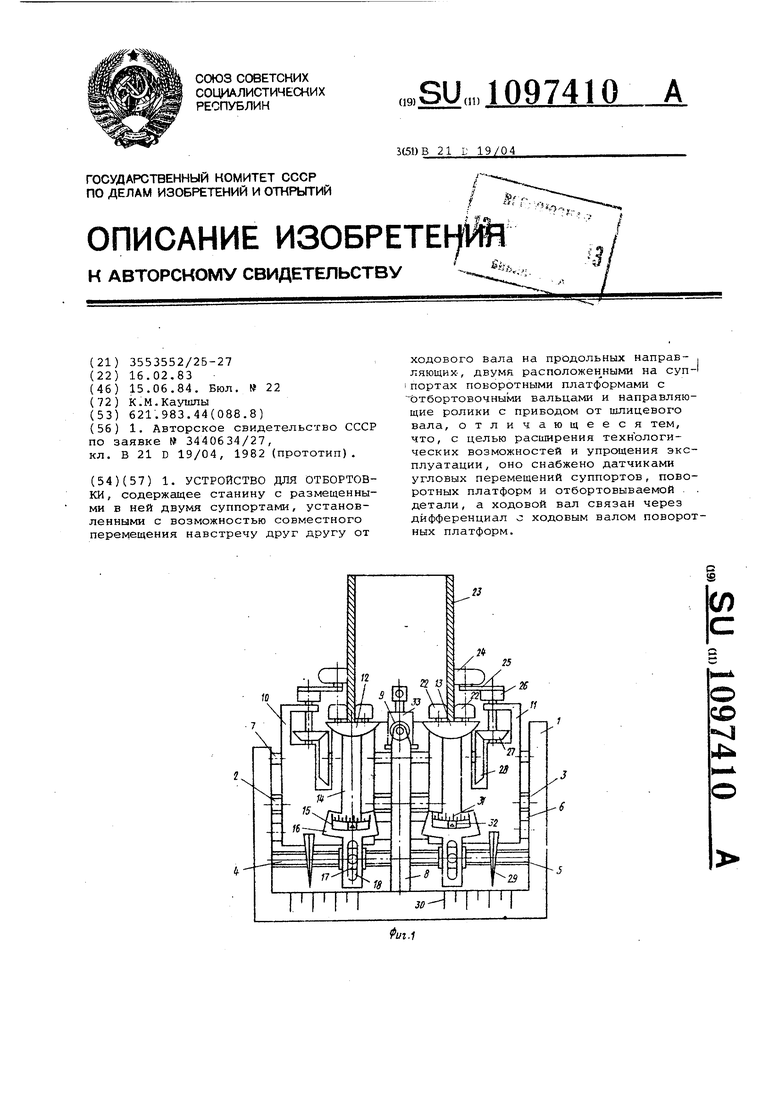

Кроме того, устройство снабжено программным устройством, электрически связанным с датчиками угловых перемещений и приводами перемещений обрабатываемой детали, суппортов и поворотных платформ.

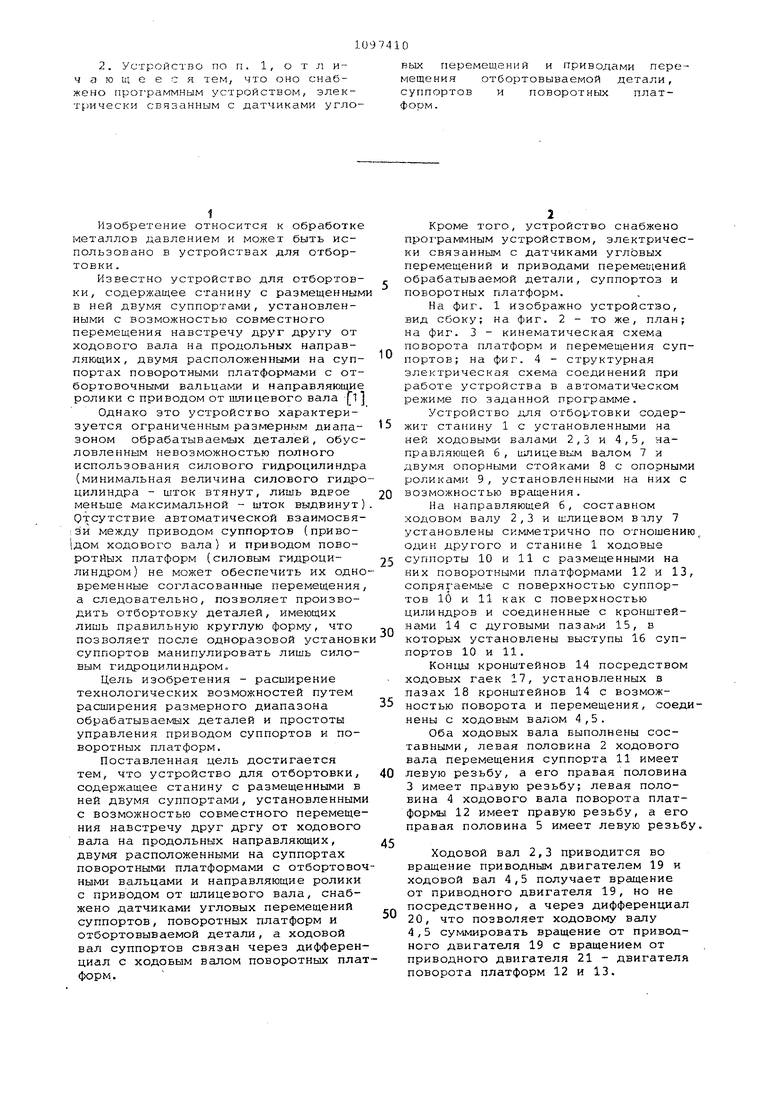

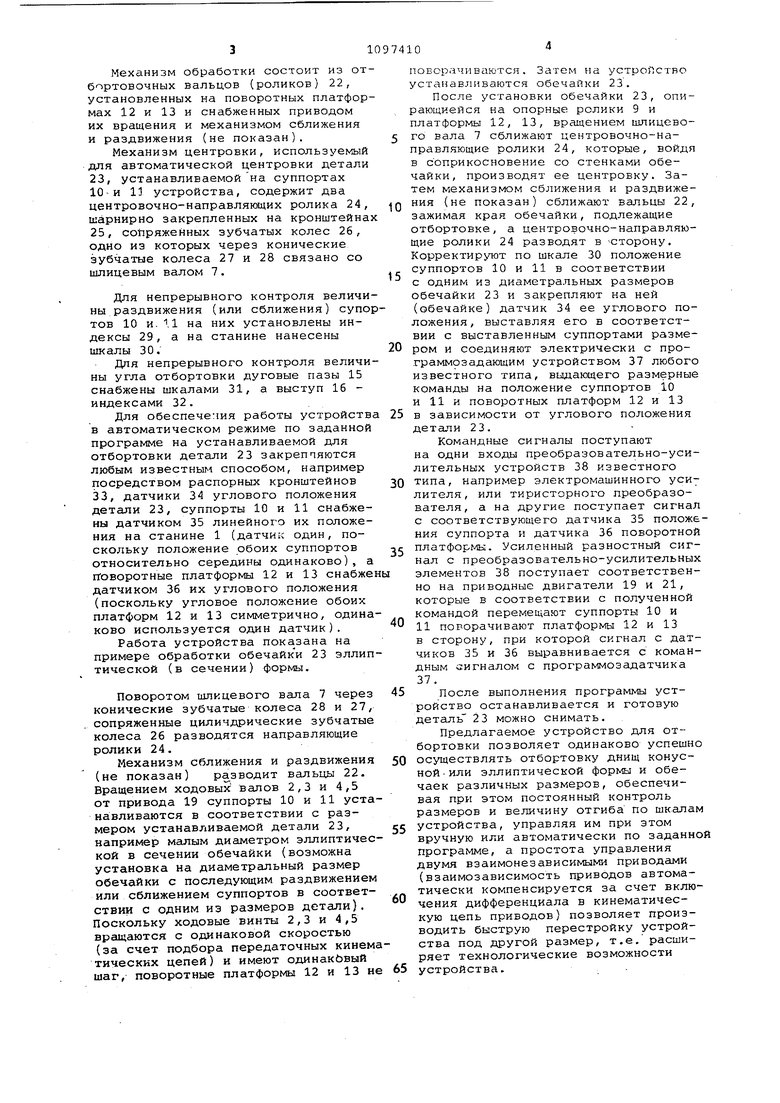

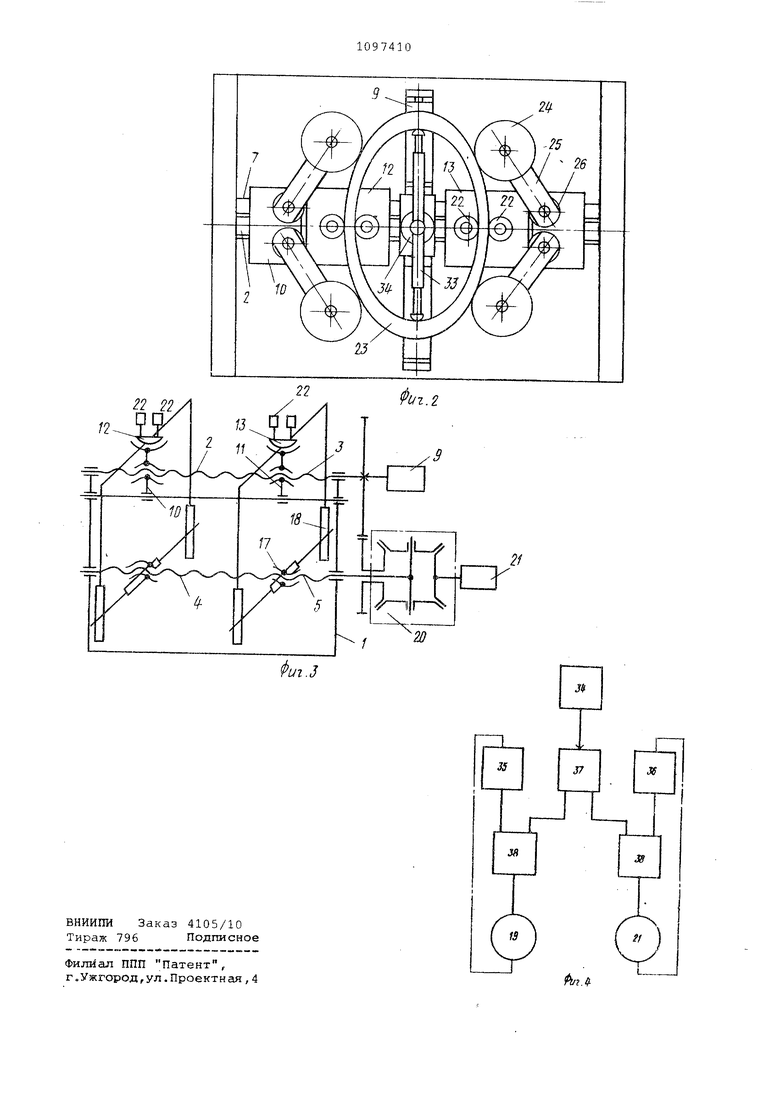

На фиг. 1 изображно устройство, вид сбоку; на фиг, 2 - то же, план; на фиг. 3 - кинематическая схема поворота платформ и перемещения суппортов; на фиг, 4 - структурная электрическая схема соединений при работе устройства в автоматическом режиме по заданной программе.

Устройство для отбортовки содержит станину 1 с установленными на ней ходовыми валами 2,3 и 4,5, направляющей 6, шлицевым валом 7 и двумя опорными стойками 8 с опорным роликами 9, установленными на них с возможностью вращения.

На направляющей 6, составном ходовом валу 2,3 и шлицевом валу 7 установлены симметрично по отношени один другого и станине 1 ходовые суппорты 10 и 11 с размещенными на них поворотными платформами 12 и 13 сопрягаемые с поверхностью суппортов 10 и 11 как с поверхностью цилиндров и соединенные с кронштейнами 14 с дуговыми 15, в которых установлены выступы 16 суппортов 10 и 11.

Концы кронштейнов 14 посредством ходовых гаек 17, установленных в пазах 18 кронштейнов 14 с возможностью поворота и перемещения, соеднены с ходовым валом 4,5.

Оба ходовых вала выполнены составными, левая половина 2 ходового вала перемещения суппорта 11 имеет левую резьбу, а его правая половина 3 имеет правую резьбу; левая половина 4 ходового вала поворота платформы 12 имеет правую резьбу, а его правая половина 5 имеет левую резьб

Ходовой вал 2,3 приводится во вращение приводным двигателем 19 и ходовой вал 4,5 получает вращение от приводного двигателя 19, но не посредственно, а через дифференциал 20, что позволяет ходовому валу 4,5 суммировать вращение от приводного двигателя 19 с вращением от приводного двигателя 21 - двигателя поворота платформ 12 и 13. Механизм обработки состоит из от бортовочных вальцов (роликов) 22, установленных на поворотных платфор мах 12 и 13 и снабженных приводом их вращения и механизмом сближения и раздвижения (не показан). Механизм центровки, используе1 1й для автоматической центровки детали 23, устанавливаемойна суппортах 10-и 11 устройства, содержит два центровочно-направлякяцих ролика 24, шарнирно закрепленных на кронштейна 25, сопряженных зубчатых колес 26, одно из которых через конические зубчатые колеса 27 и 28 связано со шлицевым валом 7. Для непрерывного контроля величи ны раздвижения (или сближения) супо тов 10 и. 4.1 на них установлены индексы 29, а на станине нанесены шкалы 30. Для непрерывного контроля величи ны угла отбортовки дуговые пазы 15 снабжены шкалами 31, а выступ 16 индексами 32. Для обеспечетшя работы устройств в автоматическом режиме по заданной программе на устанавливаемой для отбортовки детали 23 закреппяются любым известным способом, например посредством распорных кронштейнов 33, датчики 34 углового положения детали 23, суппорты 10 и 11 снабжены датчиком 35 линейного их положения на станине 1 (датчик один, поскольку положение обоих суппортов относительно середины одинаково), а гТоворотные платформы 12 и 13 снабже датчиком 36 их углового положения (поскольку угловое положение обоих платформ 12 и 13 симметрично, одина ково используется один датчик). Работа устройства на примере обработки обечайки 23 эллип тической (в сечении) формы. Поворотом шлицевого вала 7 через конические зубчатые колеса 28 и 27, сопряженные цилиндрические зубчатые колеса 26 разводятся направляющие ролики 24. Механизм сближения и раздвижения (не показан) разводит вальцы 22. Вращением ходовых валов 2,3 и 4,5 от привода 19 суппорты 10 и 11 уста навливаются в соответствии с размером устанавливаемой детали 23, например мгшым диаметром эллиптичес кой в сечении обечайки (возможна установка на диаметральный размер обечайки с последующим раздвижением или сближением суппортов в соответствии с одним из размеров детали). Поскольку ходовые винты 2,3 и 4,5 вращаются с одинаковой скоростью (за счет подбора передаточных кинем тических цепей) и имеют одинакбвый шаг, поворотные платформы 12 и 13 н повора.иваются. Затем на устройство устанавливаются обечайки 23. После установки обечайки 23, опирающиейся на опорные ролики 9 и платформы 12, 13, вращением шлицевого вала 7 сближают центровочно-направляющие ролики 24, которые, войдя в соприкосновение со стенками обечайки, производят ее центровку. Затем механизмом сближения и раздвижения (не показан) сближают вальцы 22, зажимая края обечайки, подлежащие отбортовке, а центровочно-направляющие ролики 24 разводят в - сторону. Корректируют по шкале 30 положение суппортов 10 и 11 в соответствии с одним из диаметральных размеров обечайки 23 и закрепляют на ней (обечайке) датчик 34 ее углового положения, выставляя его в соответствии с выставленным суппортами размером и соединяют электрически с программе задающим устройством 37 любого известного типа, выдающего размерные команды на положение суппортов io и 11 и поворотных платформ 12 и 13 в зависимости от углового положения детали 23. Командные сигналы поступают на одни входы преобразовательно-усилительных устройств 38 известного типа, например электромашинного усилителя, или тиристорного преобразователя, а на другие поступает сигнал с соответствующего датчика 35 положения суппорта и датчика 36 поворотной платформы. Усиленный разностный сигнал с преобразовательно-усилительных элементов 38 поступает соответственно на приводные двигатели 19 и 21, которые в соответствии с полученной командой перемещают суппорты 10 и 11 поворачивают платформы 12 и 13 в сторону, при которой сигнал с датчиков 35 и 36 выравнивается с командным сигналом с программозадатчика 37, После выполнения программы устройство останавливается и готовую деталь 23 можно снимать. Предлагаемое устройство для отбортовки позволяет одинаково успешно осуществлять отбортовку днищ конусной -или эллиптической формы и обечаек различных размеров, обеспечивая при этом постоянный контроль размеров и величину отгиба по шкалам устройства, управляя им при этом вручную или автоматически по заданной программе, а простота управления двумя взаимонезависимыми приводами (взаимозависимость приводов автоматически компенсируется за счет включения дифференциала в кинематическую цепь приводов) позволяет производить быструю перестройку устройства под другой размер, т.е. расширяет технологические возможности устройства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке 3440634/27, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-15—Публикация

1983-02-16—Подача