(54) МНОГОПОЗИЦИОННЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТОНКОСТЕННБ1Х КОРПУСОВ ЕМКОСТЕЙ

1

Изобретение относится к области .машиностроения, а именно к конструкции многопозиционных станков.

Известен многопозиционный станок, содержаш.ий смонтированные на станине поворотный стол, распределительный вал, а также механизмы отбортовки верха и низа корпуса, формования ребер жесткости и прикатки дна 1.

Целью изобретения является уменьшение металлоемкости и упрощение конструкции.Ш

Это достигается тем, что поворотный стол выполнен в- виде кольца-шестерни, на станине выпблнена полая стойка, внутри которой размещен распределительный вал, а снаружи - поворотный стол, э механизмы отбортовки, формования и прикатки расположены радиально относительно распределительного вала.

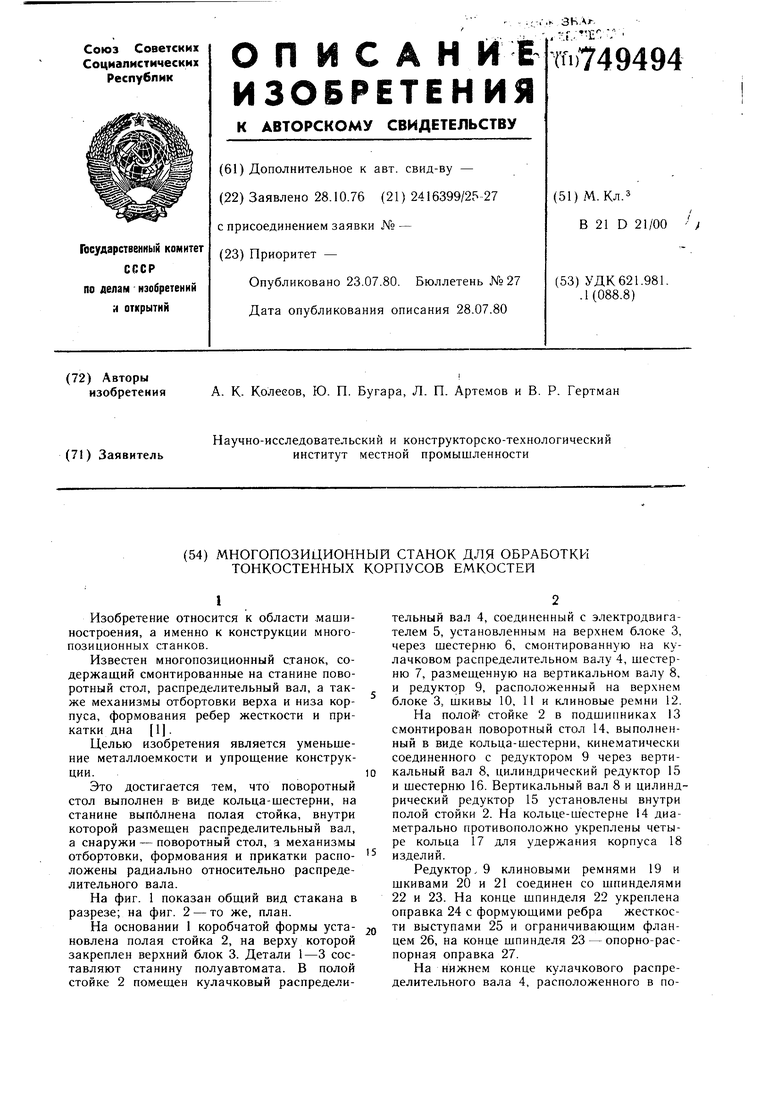

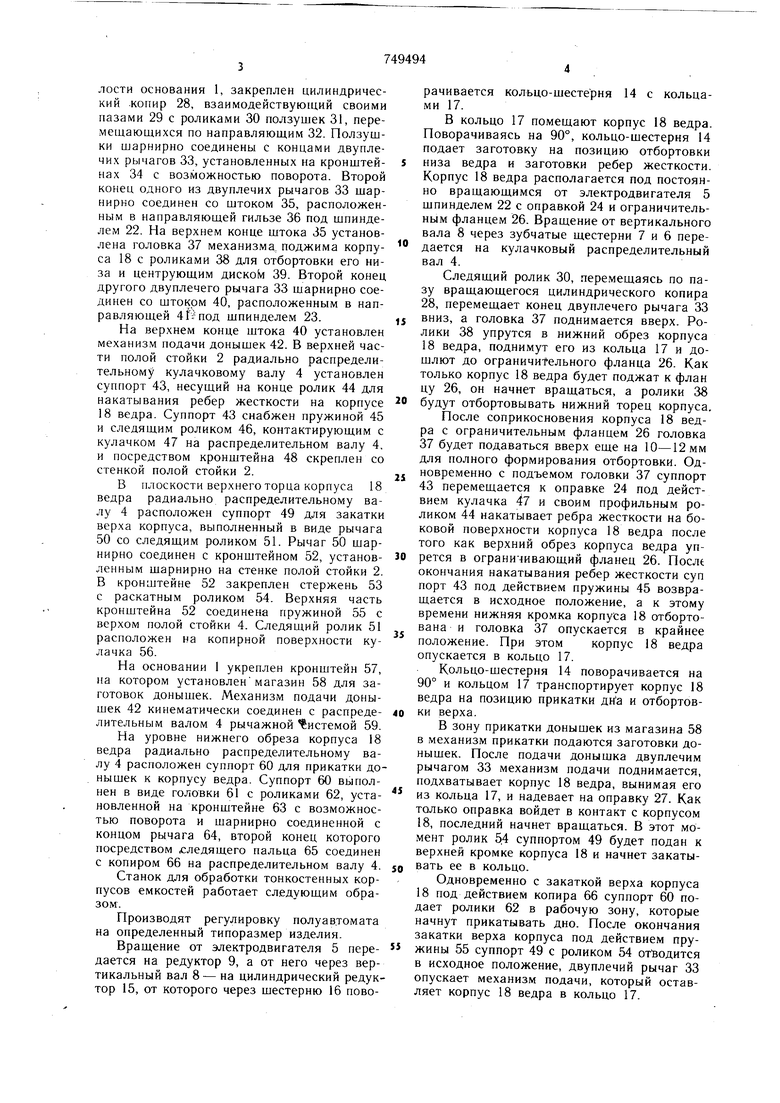

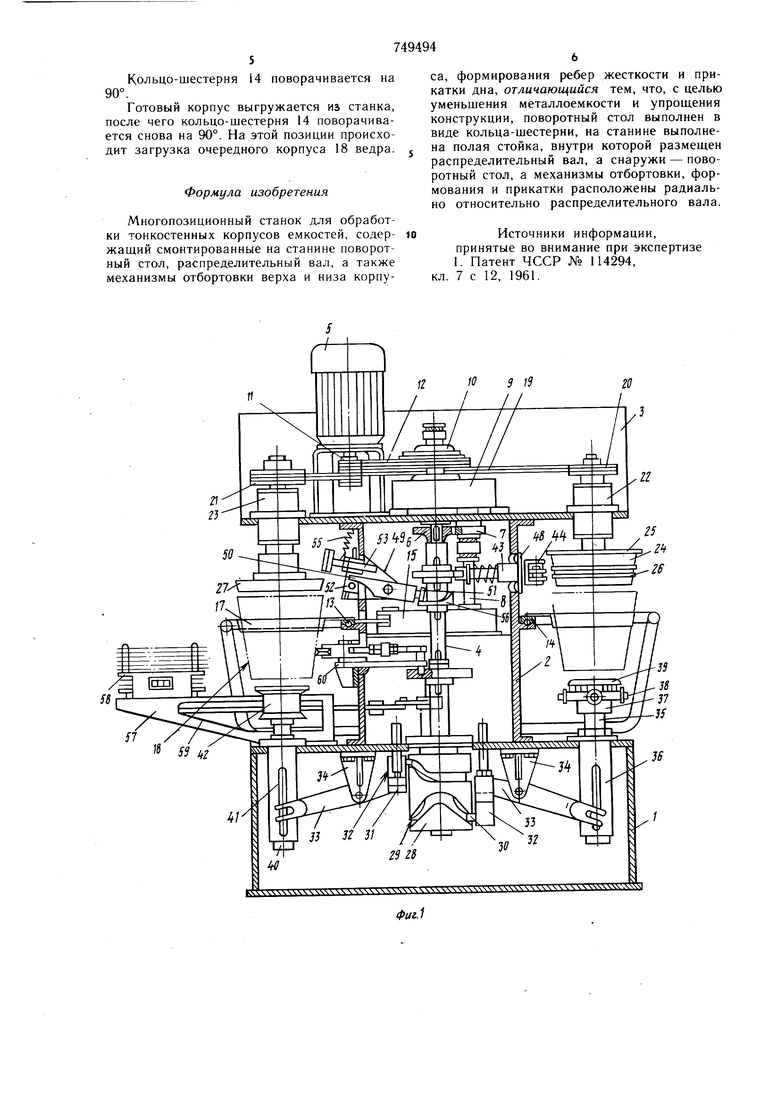

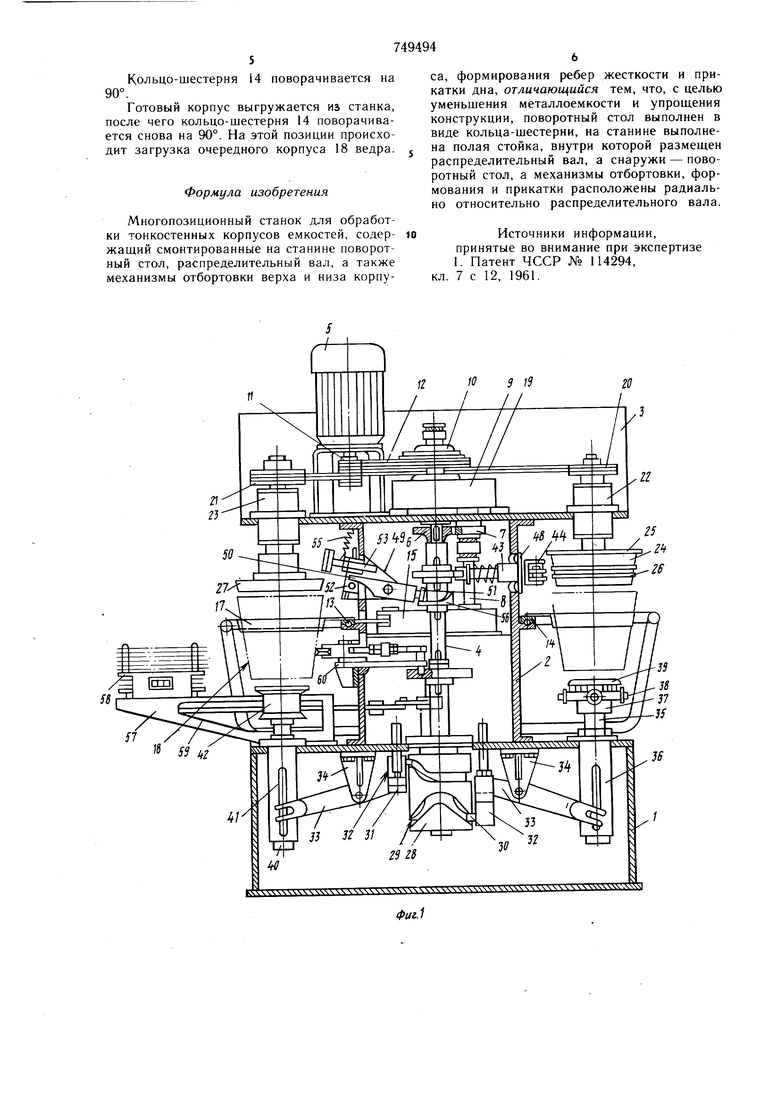

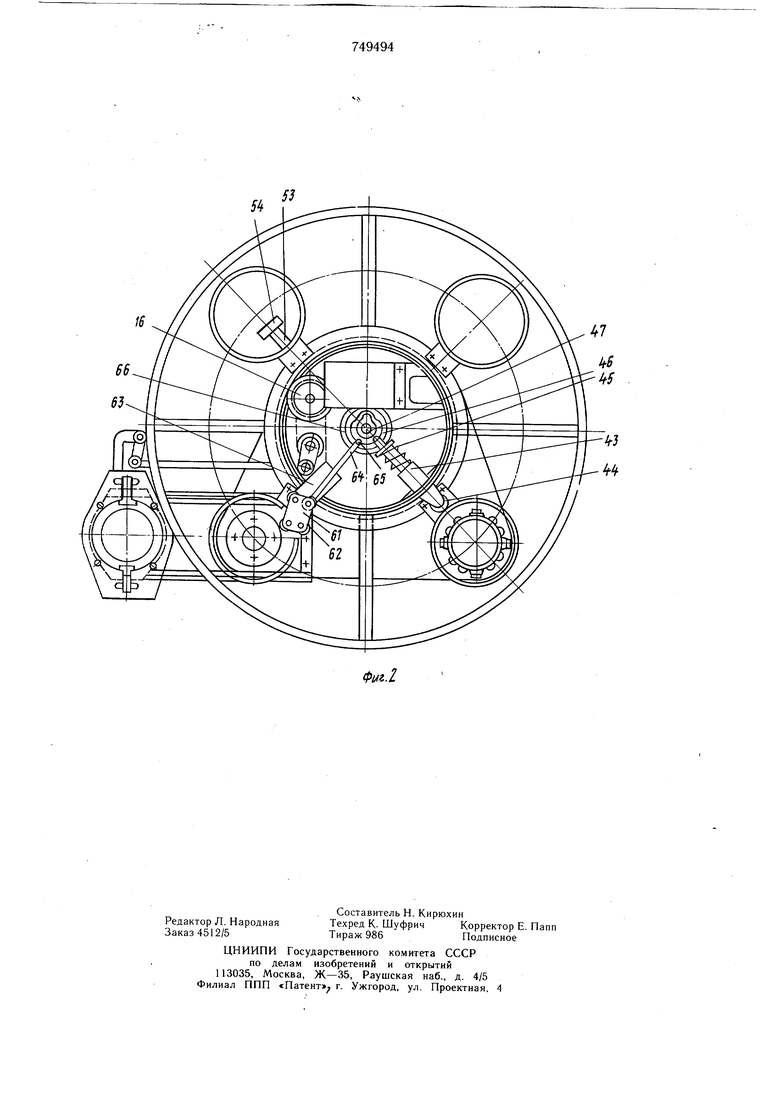

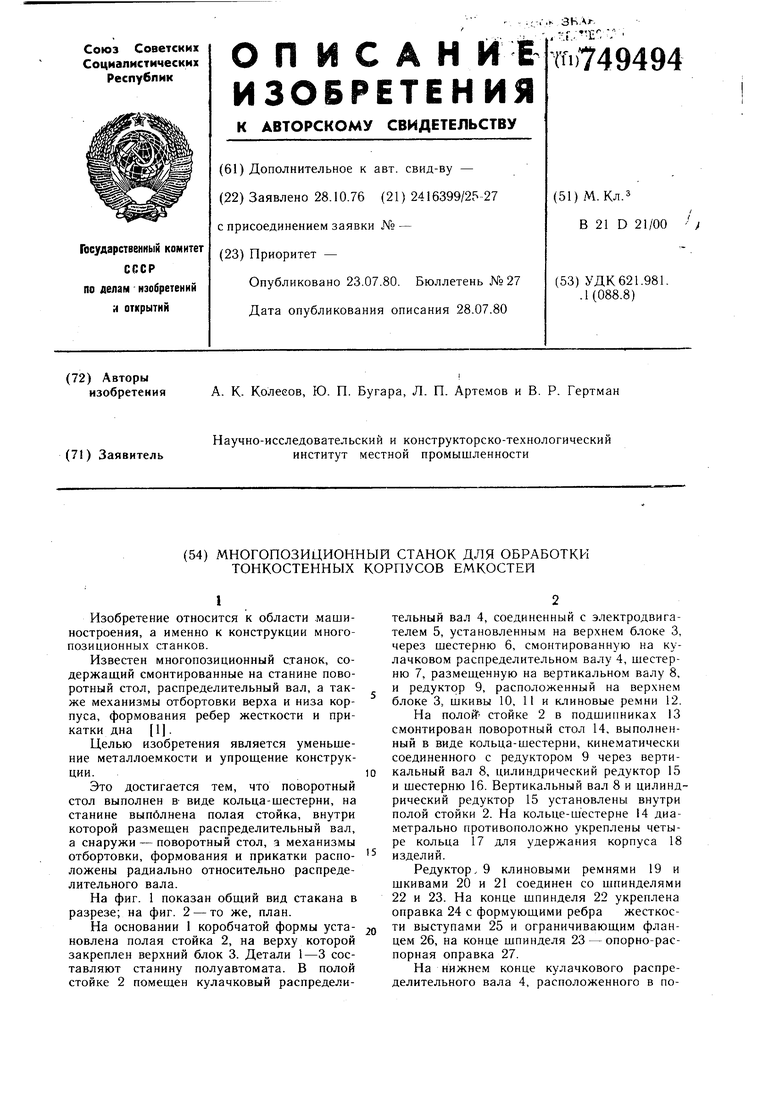

На фиг. 1 показан общий вид стакана в разрезе; на фиг. 2 - то же, план.

На основании 1 коробчатой формы уста- о новлена полая стойка 2, на верху которой закреплен верхний блок 3. Детали 1-3 составляют станину полуавтомата. В полой стойке 2 помещен кулачковый распределительный вал 4, соединенный с электродвигателем 5, установленным на верхнем блоке 3, через шестерню 6, смонтированную на кулачковом распределительном валу 4, шестерню 7, размещенную на вертикальном валу 8, и редуктор 9, расположенный на верхнем блоке 3, шкивы 10, 11 и к тиновые ремни 12.

На полой стойке 2 в подшипниках 13 смонтирован поворотный стол 14, выполненный в виде кольца-шестерни, кинематически соединенного с редуктором 9 через вертикальный вал 8, цилиндрический редуктор 15 и шестерню 16. Вертикальный вал 8 и цилиндрический редуктор 15 установлены внутри полой стойки 2. На кольце-шестерне 14 диаметрально противоположно укреплены четыре кольца 17 для удержания корпуса 18 изделий.

Редуктор. 9 клиновыми ремнями 19 и шкивами 20 и 21 соединен со шпинделями 22 и 23. На конце шпинделя 22 укреплена оправка 24 с формующими ребра жесткости выступами 25 и ограничивающим фланцем 26, на конце шпинделя 23 - опорно-распорная оправка 27.

На нижнем конце кулачкового распределительного вала 4, расположенного в полости основания 1, закреплен цилиндрический .копир 28, взаимодействующий своими пазами 29 с роликами 30 ползушек 31, перемещающихся по направляющим 32. Ползушки шарнирно соединены с концами двуплечих рычагов 33, установленных на кронщтейнах 34 с возможностью поворота. Второй конец одного из двуплечих рычагов 33 щарнирно соединен со щтоком 35, расположенным в направляющей гильзе 36 под шпинделем 22. На верхнем конце щтока 35 установлена головка 37 механизма, поджима корпуса 18 с роликами 38 для отбортовки его низа и центрующим диском 39. Второй конец другого двуплечего рычага 33 щарнирно соединен со штоком 40, расположенным в направляющей 4Г;под шпинделем 23.

На верхнем конце щтока 40 установлен механизм подачи донышек 42. В верхней части полой стойки 2 радиально распределительному кулачковому валу 4 установлен суппорт 43, несущий на конце ролик 44 для накатывания ребер жесткости на корпусе 18 ведра. Суппорт 43 снабжен пружиной 45 и следящим роликом 46, контактирующим с кулачком 47 на распределительном валу 4, и посредством кронщтейна 48 скреплен со стенкой полой стойки 2.

В плоскости верхнего торца корпуса 18 ведра радиально распределительному валу 4 расположен суппорт 49 для закатки верха корпуса, выполненный в виде рычага 50 со следящим роликом 51. Рычаг 50 шарнирно соединен с кронщтейном 52, установленным щарнирно на стенке полой стойки 2. В кронштейне 52 закреплен стержень 53 с раскатным роликом 54. Верхняя часть кронштейна 52 соединена пружиной 55 с верхом полой стойки 4. Следящий ролик 51 расположен на копирной поверхности кулачка 56.

На основании 1 укреплен кронщтейн 57, на котором установленмагазин 58 для заготовок доныщек. Механизм подачи донышек 42 кинематически соединен с распределительным валом 4 рычажной Системой 59. На уровне нижнего обреза корпуса 18 ведра радиально распределительному валу 4 расположен суппорт 60 для прикатки донышек к корпусу ведра. Суппорт 60 выполнен в виде головки 61 с роликами 62, установленной на кронштейне 63 с возможностью поворота и щарнирно соединенной с концом рычага 64, второй конец которого посредством лледящего пальца 65 соединен с копиром 66 на распределительном валу 4.

Станок для обработки тонкостенных корпусов емкостей работает следующим образом.

Производят регулировку полуавтомата на определенный типоразмер изделия.

Вращение от электродвигателя 5 передается на редуктор 9, а от него через вертикальный вал 8 - на цилиндрический редуктор 15, от которого через щестерню 16 поворачивается кольцо-щестерня 14 с кольцами 17.

В кольцо 17 помещают корпус 18 ведра. Поворачиваясь на 90°, кольцо-щестерня 14 подает заготовку на позицию отбортовки низа ведра и заготовки ребер жесткости. Корпус 18 ведра располагается под постоянно вращающимся от электродвигателя 5 щпинделем 22 с оправкой 24 и ограничительным фланцем 26. Вращение от вертикального вала 8 через зубчатые щестерни 7 и 6 передается на кулачковый распределительный вал 4.

Следящий ролик 30, перемещаясь по пазу вращающегося цилиндрического копира 28, перемещает конец двуплечего рычага 33 вниз, а головка 37 поднимается вверх. Ролики 38 упрутся в нижний обрез корпуса 18 ведра, поднимут его из кольца 17 и дошлют до oгpaничиteльнoгo фланца 26. Как только корпус 18 ведра будет поджат к флан цу 26, он начнет вращаться, а ролики 38 будут отбортовывать нижний торец корпуса.

После соприкосновения корпуса 18 ведра с ограничительным фланцем 26 головка 37 будет подаваться вверх еще на 10-12мм для полного формирования отбортовки. Одновременно с подъемом головки 37 суппорт 43 перемещается к оправке 24 под действием кулачка 47 и своим профильным роликом 44 накатывает ребра жесткости на боковой поверхности корпуса 18 ведра после того как верхний обрез корпуса ведра упрется в ограничивающий фланец 26. После окончания накатывания ребер жесткости суп порт 43 под действием пружины 45 возвращается в исходное положение, а к этому времени нижняя кромка корпуса 18 отбортована и головка 37 опускается в крайнее положение. При этом корпус 18 ведра опускается в кольцо 17.

Кольцо-щестерня 14 поворачивается на 90° и кольцом 17 транспортирует корпус 18 ведра на позицию прикатки дна и отбортовки верха.

В зону прикатки доныщек из магазина 58 в механизм прикатки подаются заготовки доныщек. После подачи доныщка двуплечим рычагом 33 механизм подачи поднимается, подхватывает корпус 18 ведра, вынимая его из кольца 17, и надевает на оправку 27. Как только оправка войдет в контакт с корпусом 18, последний начнет вращаться. В этот момент ролик 54 суппортом 49 будет подан к верхней кромке корпуса 18 и начнет закатывать ее в кольцо.

Одновременно с закаткой верха корпуса 18 под действием копира 66 суппорт 60 подает ролики 62 в рабочую зону, которые начнут прикатывать дно. После окончания закатки верха корпуса под действием пружины 55 суппорт 49 с роликом 54 отЬодится в исходное положение, двуплечий рычаг 33 опускает механизм подачи, который оставляет корпус 18 ведра в кольцо 17.

Кольцо-шестерня i4 поворачивается на 90°.

Готовый корпус выгружается из станка, после чего кольцо-шестерня 14 поворачивается снова на 90°. На этой позиции происходит загрузка очередного корпуса 18 ведра.

Формула изобретения

Многопозиционный станок для обработки тонкостенных корпусов емкостей, содержащий смонтированные на станине поворотный стол, распределительный вал, а также механизмы отбортовки верха и низа корпуса, формирования ребер жесткости и прикатки дна, отличающийся тем, что, с целью уменьшения металлоемкости и упрощения конструкции, поворотный стол выполнен в виде кольца-шестерни, на станине выполнена полая стойка, внутри которой размещен распределительный вал, а снаружи - поворотный стол, а механизмы отбортовки, формования и прикатки расположены радиально относительно распределительного вала.

Источники информации, принятые во внимание при экспертизе 1. Патент ЧССР № 114294 кл. 7 с 12, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Станок для отбортовки кромок круглых и овальных емкостей | 1990 |

|

SU1750787A1 |

| Устройство для изготовления витых чувствительных элементов | 1983 |

|

SU1125084A1 |

| Устройство для получения замкнутых прямоугольных контуров | 1980 |

|

SU870009A1 |

| Сверлильный полуавтомат. | 1959 |

|

SU128259A1 |

| Станок для обработки сферических поверхностей колец подшипников качения | 1983 |

|

SU1110547A1 |

| Револьверный суппорт токарно-револьверного автомата | 1975 |

|

SU566679A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПАЧЕК ДЛЯ ПАПИРОС И ТАБАКА | 1928 |

|

SU16987A1 |

Авторы

Даты

1980-07-23—Публикация

1976-10-28—Подача