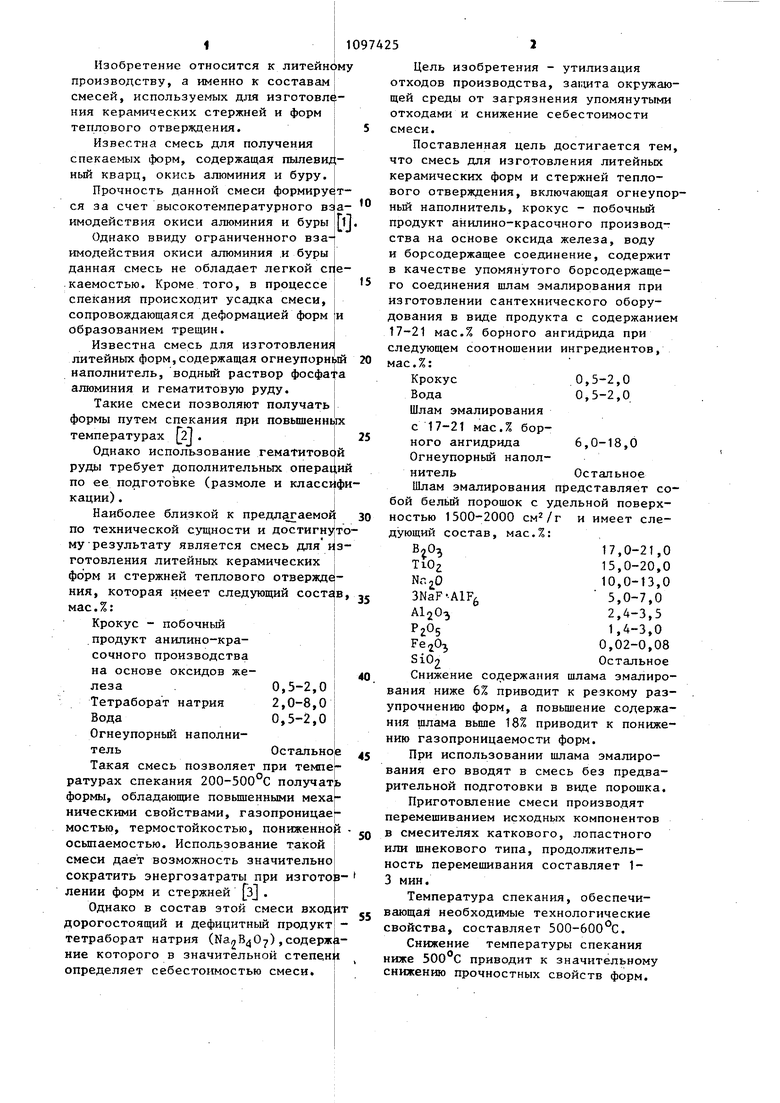

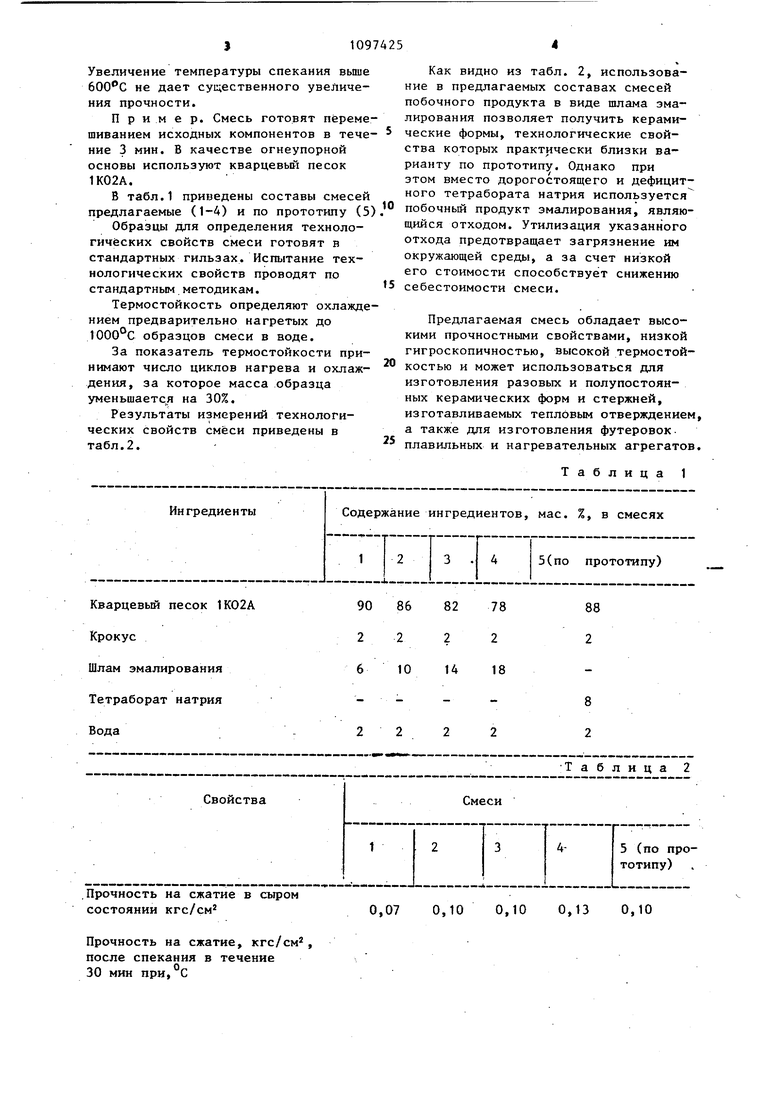

Изобретение относится к литейному производству, а именно к составам смесей, используемых для изготовл ния керамических стержней и форм теплового отверждения. Известна смесь для получения спекаемых форм, содержащая пылевидный кварц, окись алюминия и буру. Прочность данной смеси формируетася за счет высокотемпературного вэ имодействия окиси алюминия и буры Ш Однако ввиду ограниченного взаимодействия окиси алюминия .и буры данная смесь не обладает легкой ci eкаемостью. Кроме того, в процессе спекания происходит усадка смеси, сопровождающаяся деформацией форм образованием трещин.j Известна смесь для изготовления литейных форм, содержащая огнеупорньтй наполнитель, водный раствор фосфата алюминия и гематитовую руду. Такие смеси позволяют получать формы путем спекания при повышенных температурах Ш Однако использование гематитовсй руды требует дополнительных опера1;ий по ее подготовке (размоле и классифи кации) . Наиболее близкой к предлагаемой по технической сущности и достигн то мурезультату является смесь дпяИзготовления литейных керамических форм и стержней теплового отверждения, которая имеет следующий состав, мас.%: Крокус - побочный продукт анилино-красочного производства на основе оксидов железа .0,5-2,0 Тетраборат натрия 2,0-8,0 Вода0,3-2,0 Огнеупорньй наполнительОстальноеТакая смесь позволяет при температурах спекания 200-500°С получать формы, обладающие повьщгенными мехаг ническими свойствами, газопроницаеН мостью, термостойкостью, пониженно осыпаемостью. Использование такой смеси дает возможность значительно сократить энергозатраты при изгото лении форм и стержней sj . Однако в состав этой смеси вход дорогостоящий и дефицитный продукт тетраборат натрия () ,содерж 1ние которого в значительной степени определяет себестоимостью смеси. Цель изобретения - утилизация отходов производства, запшта окружающей среды от загрязнения упомянутыми отходами и снижение себестоимости смеси. Поставленная цель достигается тем, что смесь для изготовления литейных керамических форм и стержней теплового отверждения, включающая огнеупорный наполнитель, крокус - побочный продукт анилино-красочного производства на основе оксида железа, воду и борсодержащее соединение, содержит в качестве упомянутого борсодержащего соединения шлам эмалирования при изготовлении сантехнического оборудования в виде продукта с содержанием 17-21 мас.% борного ангидрида при следующем соотношении ингредиентов, мас.%: Крокус.0,5-2,0 Вода0,5-2,0 Шлам эмалирования с 17-21 мас.% борного ангидрида 6,0-18,0 Огнеупорный наполнительОстальноеШлам эмалирования представляет собой бельй порошок с удельной поверхностью 1500-2000 и имеет следующий состав, мас.%: ,0-21,0 Ti0215,0-20,0 ,0-13,0 3NaF--AlF 5,0-7,0 ,4-3,5 ,4-3,0 ,02-0,08 Остальное Снижение содержания шлама эмалирования ниже 6% приводит к резкому разупрочнению форм, а повышение содержания шлама Bbmie 18% приводит к понижению газопроницаемости форм. При использовании шлама эмалирования его вводят в смесь без предварительной подготовки в виде порошка. Приготовление смеси производят перемешиванием исходных компонентов в смесителях каткового, лопастного или шнекового типа, продолжительность перемешивания составляет 13 мин. Температура спекания, обеспечивающая необходимые технологические свойства, составляет 500-600°С. Снижение температуры спекания ниже приводит к значительному снижению прочностных свойств форм. Увеличение температуры спекания вьпи не дает существенного увеличе ния прочности. П р и м е р. Смесь готовят перем шиванием исходных компонентов в теч ние 3 мин. В качестве огнеупорной основы используют кварцевый песок 1К02А. В табл.1 приведены составы смесе предлагаемые (1-4) и по прототипу ( Образцы для определения технологических свойств смеси готовят в стандартных гильзах. Испытание технологических свойств проводят по стандартным методикам. Термостойкость определяют охлажд нием предварительно нагретых до 1000°С образцов смеси в воде. За показатель термостойкости при нимают число циклов нагрева и охлаж дения, за которое масса образца уменьшаетс я на 30%. Результаты измерений технологических свойств смеси приведены в табл.2. Ингредиенты Содержание Как видно из табл. 2, использование в предлагаемых составах смесей побочного продукта в виде шлама эмалирования позволяет получить керамические формы, технологические, свойства которых практически близки варианту по прототипу. Однако при этом вместо дорогостоящего и дефицитного тетрабората натрия используется побочньш продукт эмалирования, являющийся отходом. Утилизация указанного отхода предотвращает загрязнение им окружающей среды, а за счет низкой его стоимости способствует снижению себестоимости смеси. Предлагаемая смесь обладает высокими прочностными свойствами, низкой гигроскопичностью, высокой термостойкостью и может использоваться для изготовления разовых и полупостоянных керамических форм и стержней, изготавливаемых тепловым отверждением, а также для изготовления футеровок. плавильных и нагревательных агрегатов. Таблица 1 ингредиентов, мае. %, в смесях

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных керамических форм и стержней | 1982 |

|

SU1033255A1 |

| Холоднотвердеющее связующее для изготовления литейных стержней и форм,а также огнеупорных изделий | 1981 |

|

SU959888A1 |

| Самотвердеющее связующее | 1981 |

|

SU952407A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 2001 |

|

RU2206540C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2015788C1 |

| Холоднотвердеющая смесь для изготовле-Ния лиТЕйНыХ фОРМ и СТЕРжНЕй | 1977 |

|

SU835593A1 |

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2187405C2 |

| СМЕСИ ФОРМОВОЧНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИЕ ОКСИДНОЕ СОЕДИНЕНИЕ БОРА, И СПОСОБ ПОЛУЧЕНИЯ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2703746C2 |

| ОГНЕУПОРНАЯ МАССА | 2001 |

|

RU2212387C2 |

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРВДЕНИЯ, включающая огнеупорный наполнитель, крокус побочный продукт анилино-красочного производства на основе оксидов железа, воду и борсодержащее соединение, отличающаяся тем, что, с целью обеспечения утилизации отходов производства, защиты окружающей среды от загрязнения упомянутыми отходами и снижения ее себестоимости, смесь содержит в качестве борсодержащего соединения шлам эмалирования при изготовлении сантехнического оборудования в виде продукта с содержанием 17-21 мас.% борного ангидрида при следующем соотношении ингредиентов, мас.%: § Крокус0,5-2,0 Вода0,5-2,0 Юлам эмалирования с 17-21 мас.% борного ангидрида 6-18 Огнеупорный наполнитель - Остальное

Кварцевый песок 1К02А

Крокус

Шлам эмалирования

Свойства

.Прочность на сжатие в сыром состоянии кгс/см

Прочность на сжатие, кгс/см, после спекания в течение 30 мин при, С

86

82

78

88 2

2 2

2

14

18 10

Таблица 2

Смеси

0,10 0,10 0,13 0,10

0,07

500

600

Осыпаемость после спекания, / Газопроницаемость, ед. Гигроскопичность, % Термостойкость, число циклов

Продолжение табл. 2

43,0

6,0

68,0

100,0

74,0

5,0 .

93,0

112,0

137,0

100,0

,03

0,01

0,01

0,00

0,00

270

230

270

190

,01

0,01

0,01

0,01

0,01

10

14

10

12

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1974 |

|

SU505488A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-15—Публикация

1983-04-16—Подача