1109 Изобретение относится к литейному производству и применяется для восстановления герметичности литых деталей, для чего их подвергают пропитке специальными составами (органическими 1ШН неорганическими). Известен пропиточный состав на основе натриевого жидкого стекла, включающий следующие компоненты, мас.%: Натриевое жидкое стеклб97 Сульфат алюминия 1,2 Сульфат бария0,15 Фторосиликат натрия 0,25 Окись кобальта0,15 Окись марганца0,3 Окись висмута0,1 Карбонат натрия0,6 Окись сурьмы0,25 В рецептуру этого состава введен Фторосиликат натрия как ускоритель затвердевания ij . Недостаток этого состава - наличие токсичных компонентов. Фторосиликат натрия, реагируя с жидким стек- лом, вьщеляет фтористый водород, ксторый отрицательно влияет на костньте ткани. Рабочая зона должна быть обязательно снабжена местной вентиляцией. Промывочная вода после мойки пропитанных деталей требует нейтрали зации хлористым кальцием или гашеной известью. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является состав, испол зуемый для восстановления герметично ти алюминиевых отливок при следующем соотношении ингредиентов, мас.%: Натриевое жидкое стекло Калиевое жидкое 2,4-2,5 стекло 1,7-1,75 Асбест 1,7-1,75 Бентонит 0,15-0,17 Графит Калий марганцевокис0,07-0,075 0,7-0,75 Окись железа Остальное В известный пропиточный состав в качестве ускорителя затвердевания введено до 2,5% калиевого жидкого стекла, состав не содержит токсичных компонентов и не опасен для здоровья промывная вода не требует нейтрализа ции перед сбросом в канализацию 2j. 7428 Однако известный состав склонен к коагуляции, особенно при нагревании, в результате чего резко ухудшается адгезия и снижается процент выхода 5 годного литья, .прошедшего пропитку. Цель изобретения - повьш1ение выхода годного литья после пропиткиi Для достижения поставленной цели пропиточный состав, включающий натриевое жидкое стекло, асбест, бентонит, графит, марганцевокислый калий,окись железа и воду, дополнительно содержит цеолит при следующем соотношении ингредиентов, мас.%: Асбест1,4-1,8 Ббнтонит 1,4-1,8 Графит0,15-0,2 Марганцевокислый 0,07-0,08 Окись железа 0,7-0,8 0,5-1,0 Цеолит 0,5-3,5 Натриевое жидкое Остальное стекло В предлагаемом пропиточном составе используют цеолиты группы А и X дисперсностью 1-5 мкм, натриевое жидкое ртекло, которое, реагируя с бентонитом и цеолитом, образует гель. Последний после затвердевания обладает большой технической прочностью. Бентонит, реагируя с натриевым жидким стеклом, образует гель, который при перемешивании жидкости в состоянии покоя загустевает. Цеолит связывает воду, предотвращая тем самым седиментацию твердых компонентов состава, а реагируя с натриевым жидким стеклом, образует сложный гель, являясь катализатором в реакции бентонита с жидким стеклом. Образовавшийся гель не коагулирует и не расслаивается даже при разбавлении водой и нагреваний. Марганцевокислый калий выполняет функцию обезжиривателя поверхности с целью улучшения адгезии пропиточного состава к стенкам пор отливки. Окись железа применяется как наполнитель, повьш1ающий механическую прочность затвердевшего состава. Асбест выполняет функцию арматуры и препятствует растрескиванию затвердевшего состава, а также повьш1ают его жаропрочность. Графит-нейтральная добавка, всплывая на поверхность композиции, препятствует образованию пленки, особенно во в1ремя хранения состава.

Предлагаемый состав готовят путем смешения жидких и твердых составляющих до получения вязкой однородной массы с плотностью 1,47-1,50 г/см. Перед пропиткой состав разбавляют

водой до плотности 1,20-1,30 г/см и подогревают до 60-65°С с целью уменьшения вязкости.

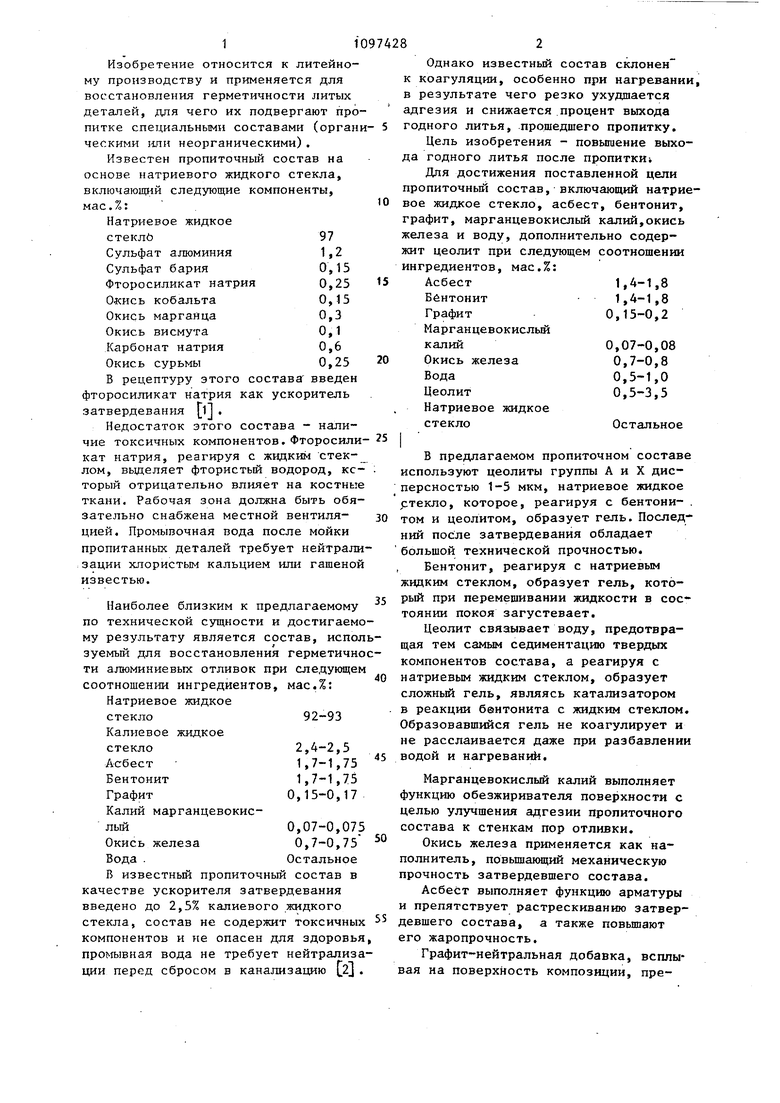

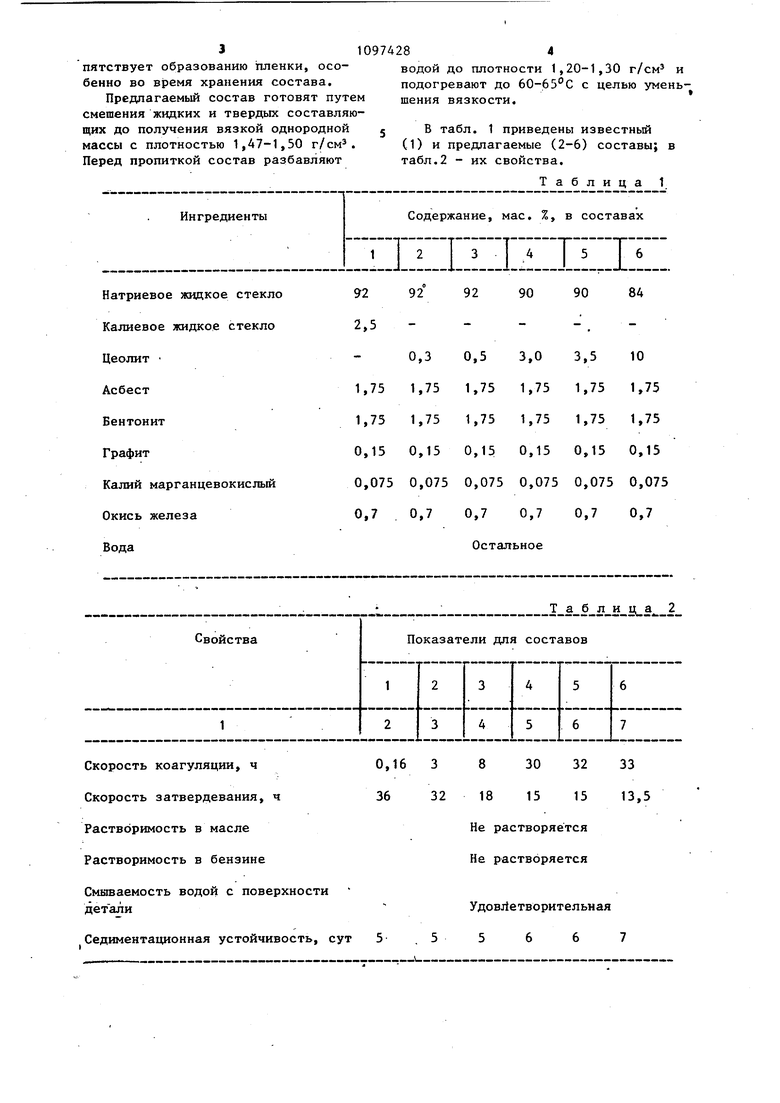

В табл. 1 приведены известный (1) и предлагаемые (2-6) составы; в табл.2 - их свойства.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав пропитки для герметизации пористых отливок | 1989 |

|

SU1733178A1 |

| Состав для пропитки пористых материалов | 1983 |

|

SU1156809A1 |

| Состав для пропитки чугунных отливок | 1982 |

|

SU1046014A1 |

| Пропиточный состав для восстановления герметичности отливок из алюминиевых сплавов и способ его приготовления | 1987 |

|

SU1650320A1 |

| Состав пропитки для герметизации пористых отливок | 1985 |

|

SU1310092A1 |

| Способ пропитки деталей | 1979 |

|

SU854580A1 |

| Состав для герметизации стального и чугунного литья | 1987 |

|

SU1733176A1 |

| Пропиточный состав для восстановления герметичности отливок из магниевых сплавов и способ его приготовления | 1986 |

|

SU1397147A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1993 |

|

RU2084284C1 |

| Формовочная смесь для изготовления литейных форм | 1972 |

|

SU662235A1 |

ПРОПИТОЧНЫЙ СОСТАВ ДЛЯ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ АЛЮМИНИЕВЫХ ОТЛИВОК, включающий натриевое жидкое стекло, асбест, бентонит, графит, марганцевокислый калий, окись железа и воду, отличающийся тем, что, с целью повьпиения выхода годного литья после пропитки, он дополнительно содержит цеолит при следующем соотношении ингредиентов, мас.%: 1,4-1,8 Асбест 1,4-1,8 Бентонит 0,15-0,2 Графит Марганцевокислый 0,07-0,08 калий 0,7-0,8 Окись железа 0,5-1,0 Вода (Л 0,5-3,5 Цеолит Натриевое жидкое Остальное стекло

Бентонит

Графит

Калий марганцевокислый

Окись железа

Вода

Растворимость в масле Растворимость в бензине

Смываемость водой с поверхности детали

Седиментационная устойчивость, сут

1,75 1,75 1,751,751,75

0,15 0,15 0,150,150,15

0,075 0,075 0,0750,0750,075

0,7 0,7 0,70,70,7 Остальное

Не растворяется Не растворяется

Удовлетворительная 5667

5 10974286

Как П1ЩИО нз приведенных в табл.Внедрение предлагаемого пропиточи 2 данн1,к, оптттальное ироцентнорнего состава в производство позволит

содсржание цеолита находится в пре-исключить повторную пропитку и увед«лах 0,5 - 3,3 мае, %. Этот сое-личить процент выхода годного литья,

тав не коагулирует, чем обес-5 подвергнутого исправлению пропиткой,

печивается его стабильность,сократить процент неустранимого брака

а следовательно, и качоство про-отливок примерно на 50%. Выход годнопитки.го литья составляет 95-98%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3214287, кл | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Еремеев и др | |||

| Пропитывание пористых алюминиевых отливок жидкостекольными жидкостями | |||

| - Литейное производство, 1978, № 8, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1984-06-15—Публикация

1982-12-20—Подача