Изобретение относится к литейному производству, в частности к составам для пропитки, предназначенным для герметизации пористых отливок из стали и чугуна.

Цель изобретения -улучшение качества литья за счет повышения их коррозионной стойкости и проникающей способности состава.

Состав для герметизации стального и чугунного литья содержит жидкое стекло, в качестве наполнителя - отход производства синтетического каучука на основе кальций- фосфата с армирующей добавкой (асбест или тальк) в соотношении 2:1, для лучшего проникновения состава в поры - поверхностно-активное вещество анионактивного класса и воду при следующем соотношении ингредиентов, мас.%:

Жидкое стекло М 2,5-3,050-80

Отход производства

синтетического каучука

на основе кальцийфосфата2-16

Армирующая добавка1-8

Поверхностно-активное

вещество0,02-0,1

ВодаОстальное

Используемый отход производства синтетического каучука ИМ2204 состоит из следующих окислов, мас.%:

СгаОз4,5

Х| СО

со

V4 О

7,5 45,0 42,5 -P.5 5

Указанный отход производства Синтетического каучука имеет практически посто- янный химической состав, что положительно сказывается при использова- нии его в производстве.

В качестве армирующей добавки используют асбест или тальк. По своему химическому составу они являются почти идентичными по содержанию МдО и SiOa, отличаются только количеством молекул воды. Минералогическая формула талька ЗМдО « H20-4SI02, асбеста 3MgO-2H20-2Si02; это - алюмосиликаты магния.

Введение отхода синтетического каучу- ка на основе кальцийфосфата (ИМ2204) и указанных добавок в соотношении 2:1 позволяет получить твердый и плотный герме- тик, предотвращающий доступ кислорода к металлической поверхности, что увеличива- ет коррозионную стойкость деталей.

В качестве поверхностно-активного вещества анионактивного класса может быть использован сульфанол, ОП-9 и т.д.

Поверхностно-активное вещество в со- ставе уменьшает двойной электрический слой, который имеется вокруг зерен наполнителя в водной среде, что и позволяет увеличить количество наполнителя с лучшим проникновением его в пору металла.

П р и м е р; В перемешивающее устройство (интенсивность перемешивания не менее 2800-3000 об/мин) заливают жидкое стекло, включают его и перемешивают в течение 10-15 мин. Затем в воде смешивают кальцийфосфатсодержащий отход с армирующей добавкой, перемешивают до однородной массы и вливают в перемешивающее устройство. Перемешивание с жидким стеклом продолжается 40- 50 мин, после этого вводят ПАВ и через 5-10 мин включают подогрев. При достижении температуры состава 50-60° С мешалку выключают и начинают пропитку литых стальных или чугунных деталей.

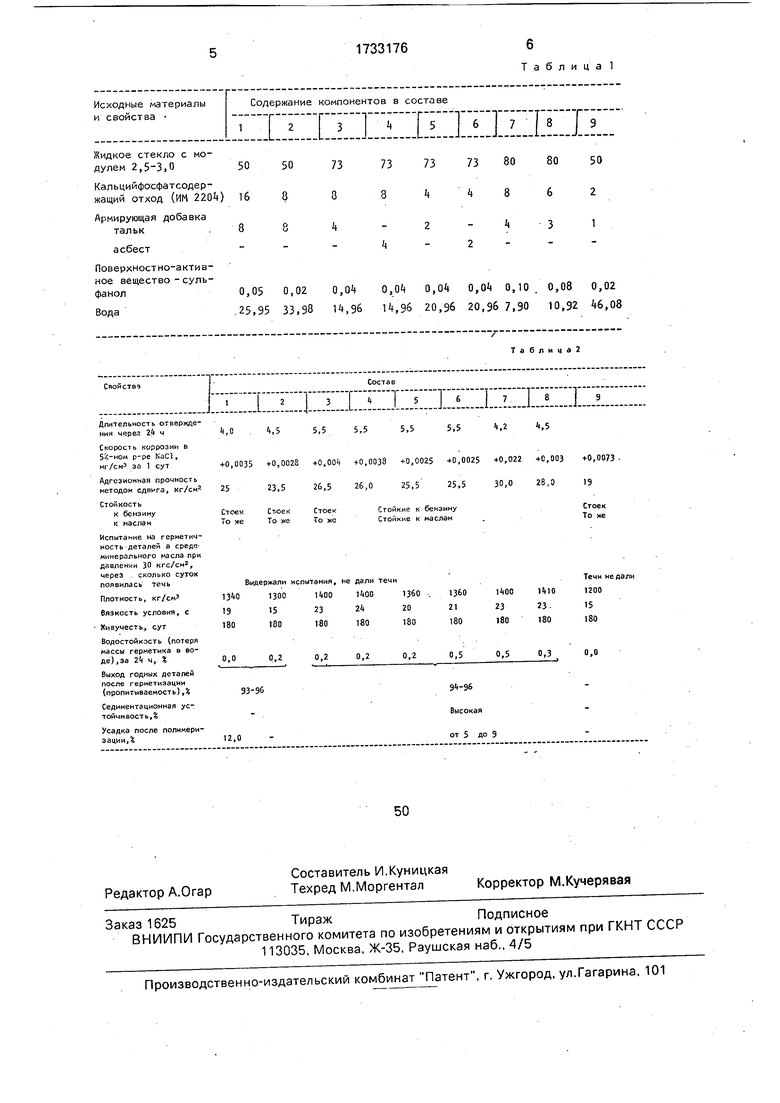

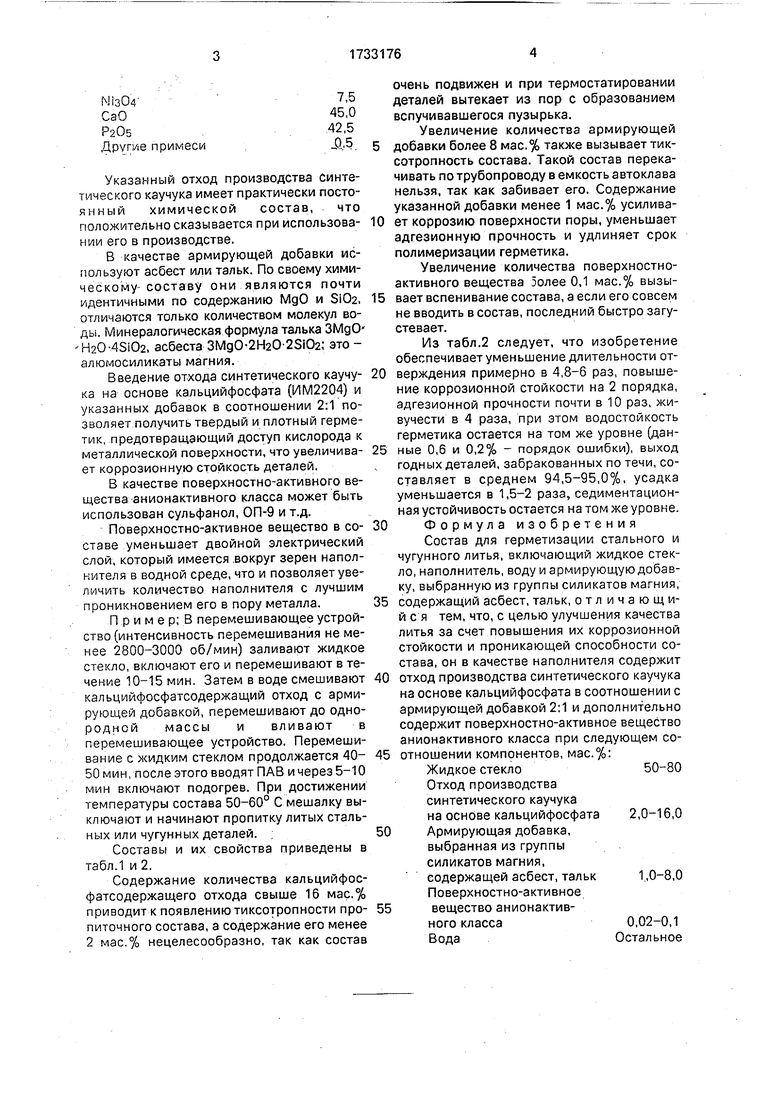

Составы и их свойства приведены в табл.1 и 2.

Содержание количества кальцийфос- фатсодержащего отхода свыше 16 мас.% приводит к появлениютиксотропности про- ниточного состава, а содержание его менее 2 мас.% нецелесообразно, так как состав

очень подвижен и при термостатировании деталей вытекает из пор с образованием вспучивавшегося пузырька.

Увеличение количества армирующей добавки более 8 мас.% также вызывает тик- сотропность состава. Такой состав перекачивать по трубопроводу в емкость автоклава нельзя, так как забивает его. Содержание указанной добавки менее 1 мас.% усиливает коррозию поверхности поры, уменьшает адгезионную прочность и удлиняет срок полимеризации герметика.

Увеличение количества поверхностно- активного вещества эолее 0,1 мас.% вызывает вспенивание состава, а если его совсем не вводить в состав, последний быстро загустевает.

Из табл.2 следует, что изобретение обеспечивает уменьшение длительности отверждения примерно в 4,8-6 раз, повышение коррозионной стойкости на 2 порядка, адгезионной прочности почти в 10 раз, живучести в 4 раза, при этом водостойкость герметика остается на том же уровне (данные 0,6 и 0,2% - порядок ошибки), выход годных деталей, забракованных по течи, составляет в среднем 94,5-95,0%, усадка уменьшается в 1,5-2 раза, седиментацион- ная устойчивость остается на том же уровне.

Формула изобретения

Состав для герметизации стального и чугунного литья, включающий жидкое стекло, наполнитель, воду и армирующую добавку, выбранную из группы силикатов магния, содержащий асбест, тальк, отличающийся тем, что, с целью улучшения качества литья за счет повышения их коррозионной стойкости и проникающей способности состава, он в качестве наполнителя содержит отход производства синтетического каучука на основе кальцийфосфата в соотношении с армирующей добавкой 2:1 и дополнительно содержит поверхностно-активное вещество анионактивного класса при следующем соотношении компонентов, мас.%:

Жидкое стекло50-80

Отход производства

синтетического каучука

на основе кальцийфосфата 2,0-16,0

Армирующая добавка,

выбранная из группы

силикатов магния,

содержащей асбест, тальк1,0-8,0

Поверхностно-активное

вещество анионактивного класса0,02-0,1

ВодаОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пропиточный состав для восстановления герметичности отливок из магниевых сплавов и способ его приготовления | 1986 |

|

SU1397147A1 |

| Пропиточный состав для восстановления герметичности отливок из алюминиевых сплавов и способ его приготовления | 1987 |

|

SU1650320A1 |

| Состав для герметизации деталей из магниевых сплавов | 1988 |

|

SU1576221A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1090481A1 |

| Смесь для изготовления литейных моделей | 1990 |

|

SU1731401A1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| Состав для пропитки пористых материалов | 1983 |

|

SU1156809A1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1650318A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1983 |

|

SU1154027A1 |

Изобретение относится к литейному производству, а именно к способам приготовления жидкостекольных связующих, модифицированных органическими добавка- ми, для изготовления форм и стержней. Цель изобретения - сокращение времени приготовления связующего и улучшение качества форм и стержней за счет повышения их прочности, облегчения выбиваемое™ и сокращения содержания связующего. Поставленная цель достигается за счет проведения безавтоклавного модифицирования жидкого стекла 8%-водным раствором по- лиакриламида или натрийкарбоксиметил- целлюлозой под воздействием переменного электрического поля напряженностью 400- 800 В/м и частотой 50 Гц. Благодаря воздействию электрополя время растворения модифицирующей добавки в жидком стекле сокращается в 2,5-4 раза, прочность смеси (при продувке углекислым газом) возрастает на 20- 30%, расход связующего снижается с 6 до 4,5 мас.% при одновременном облегчении выбивки. 2 табл. сл С

Исходные материалы и свойства

Содержание компонентов в составе

п иит.1Ва .

-1--Li LLj J LL....

Жидкое стекло с модулем 2,5-3,0

50

Кальцийфосфатсодер- жащий отход (ИМ 2204) 16

Армирующая добавка

тальк8

асбест

Поверхностно-активное вещество - суль- фанол

Вода

50

8

8

73

3 4

73 3

73

4

2

73

4

80

80

6

3

50 2

1

0,05 0,02 0,0% 0,0 0,04 О,(И 0,10 0,08 0,02 25,95 33,98 14,96 14,96 20,96 20,96 7,90 10,92 46,08

Сяойствэ

7 i;i;iniii ii:r:r:r; ::: ;:L:;i:i:: :: :::E: ;;:;;;;::

Длительность отверждения через 24 ч

Скорость коррозии в р-ре Nad, мг /см3 за 1 сут

Адгезионная прочность методом сдвига, кг/см

Стойкость к бензину к маслам

Испытамие на герметичность деталей а среде минерального масла при давлении 30 кгс/смг, через сколько суток появилась течь

М

t,5

5,5

5,5

5,5

5,5

М

4,5

Выдержали испытания, не дали течи

Течи не дали

73 3

73

4

2

73

4

80

80

6

3

50 2

1

Таблица2

Состав

5,5

5,5

М

4,5

Течи не дали

| Состав для пропитки чугунных отливок | 1982 |

|

SU1046014A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пропиточный состав для восстановления герметичности алюминиевых отливок | 1982 |

|

SU1097428A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1983 |

|

SU1156803A1 |

| Состав пропитки для герметизации пористых отливок | 1985 |

|

SU1310092A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-15—Публикация

1987-07-10—Подача