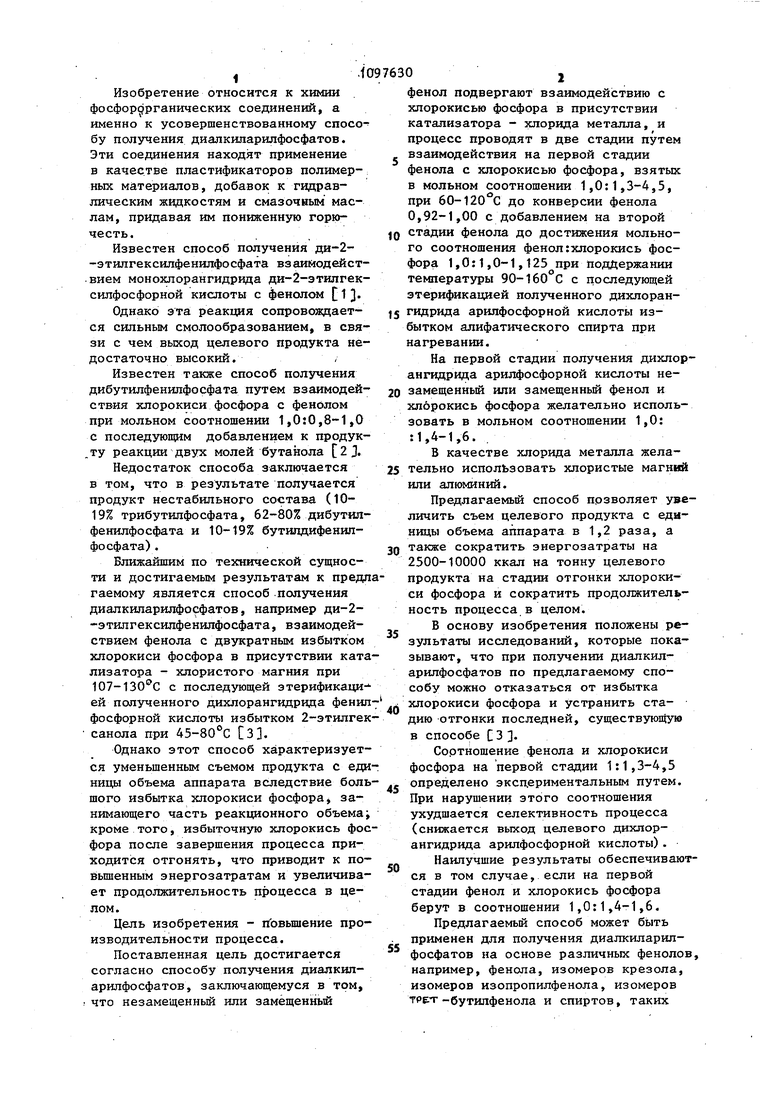

Изобретение относится к химии фосфорррганических соединений, а именно к усовершенствованному спосо бу получения диалкиларилфосфатов. Эти соединения находят применение в качестве пластификаторов полимерных материалов, добавок к гидравлическим жидкостям и смазочным маслам, придавая им пониженную горючесть. Известен способ получения ди-2-этилгексилфенилфосфата взаимодействием монохлорангидрида ди-2-этилгексилфосфорной кислоты с фенолом 13Однако эта реакция сопровозкдается сильным смолообразованием, в связи с чем выход целевого продукта недостаточно высокий./ Известен также способ получения дибутилфенилфосфата путем взаимодействия хлорокиси фосфора с фенолом при мольном соотношении 1,0:0,8-1,0 с последующим добавлением к продук.ту реакции двух молей бутанола 2J. Недостаток способа заключается в том, что в результате получается продукт нестабильного состава (1019% трибутилфосфата, 62-80% дибутилфенилфосфата и 10-19% бутилдифенилфосфата). Ближайшим по технической сущности и достигаемым результатам к предл гаемому является способ получения диалкиларилфосфатов, например ди-2-этилгексилфенилфосфата, взаимодействием фенола с двукратным избытком хлорокиси фосфора в присутствии ката лизатора - хлористого магния при 107-130 С с последующей этерификацией полученного дихлорангидрида фенил фосфорной кислоты избытком 2-этилгек санола при 45-80 С З. Однако этот способ характеризуется уменьшенным съемом продукта с еди ницы объема аппарата вследствие боль шого избытка хлорокиси фосфора, занимающего часть реакционного объемаi кроме того, избыточную хлорокись фос фора после завершения процесса приходится отгонять, что приводит к повышенным энергозатратам и увеличивает продолжительность процесса в целом. Цель изобретения - Повышение производительности процесса. Поставленная цель достигается согласно способу получения диалкиларилфосфатов, заключающемуся в том, ; что незамещенный или замёщенньй фенол подвергают взаимодействию с хлорокисью фосфора в присутствии катализатора - хлорида металла, и процесс проводят в две стадии путем взаимодействия на первой стадии фенола с хлорокисью фосфора, взятых в мольном соотношении 1,0:1,3-4,5, при 60-120с до конверсии фенола 0,92-1,00 с добавлением на второй стадии фенола до достижения мольного соотношения фенол:хлорокись фосфора 1,0:1,0-1,125 при поддержании температуры 90-160с с последующей этерификацией полученного дихлорангидрида арилфосфорной кислоты избытком алифатического спирта при нагревании. На первой стадии получения дихлорангидрида арилфосфорной кислоты незамёщенньй или замёщенньй фенол и хлорокись фосфора желательно использовать в мольном соотношении 1,0: :1,4-1,6. В качестве хлорида металла желательно использовать хлористые магний или алюминий. Предлагаемьй способ позволяет увеличить съем целевого продукта с единицы объема аппарата в 1,2 раза, а также сократить энергозатраты на 2500-10000 ккал на тонну целевого продукта на стадии отгонки хлорокиси фосфора и сократить продолжительность процесса в целом. В основу изобретения положены результаты исследований, которые показывают, что при получении диалкиларилфосфатов по предлагаемому способу можно отказаться от избытка хлорокиси фосфора и устранить ста- дию отгонки последней, существующую в способе СЗ . Соотношение фенола и хлорокиси фосфора на первой стадии 1:1,3-4,5 определено экспериментальным путем. При нарушении этого соотношения ухудшается селективность процесса (снижается выход целевого дихлор- ангидрида арилфосфорной кислоты). Наилучшие результаты обеспечиваются в том случае, если на первой стадии фенол и хлорокись фосфора берут в соотношении 1,0:1,4-1,6. Предлагаемьй способ может быть применен для получения диалкиларилфосфатов на основе различных фенолов, например, фенола, изомеров крезола, изомеров изопропилфенола, изомеров ТРЕ;Т-бутипфенола и спиртов, таких 31097630 как бутиловый, амиловый, гексиловый, 2-этилгексш1Овый, изодециловый или смеси спиртов. В качестве катализатора могут быть использованы хлористый магний, хлористый алюминий, тетрабутоксититан и др. При периодической организации производства изобретение может быть реализовано в аппарате емкостного типа. В аппарат загружают фенол и хлорокись фосфора, взятые в мольном соотношении 1,0:1,3-4,5, и ведут процесс при 60-120 С до конверсии фенола 0,92-1,0. Затем в аппарат догружают фенол до достижения мольного соотношения фенол:хлорокись фосфора 1,6: :1,0-1,125 и завершают синтез при 90-160 С. Последующие стадии (этерич фикация спиртом, водно-щелочные промывки, отгонка избыточного спирта и фильтрация) осуществляют общеизвестными способами. . При непрерывной организации про.цесса изобретение может быть реализовано, например в двух проточных аппаратах емкостного типа. В первый. ащгарат непрерывно подают фенол и хлорокись фосфора в мольном соотношении 1.,0:1,3-4,5. Температура в первом annapaiTe 60-120 0, время пребывания реагентов должно быть таким, чтобы конверсия фенола составила 0,92-1,0. Реакционная смесь из первого алпарата непрерьшно поступает во второй.. Тзща же йепрерывно подают фенол до достижения мольного соотно- 35 шения фенол:хпорокись фосфора 1,0: :1,0-1,125. Температуру в аппарате поддерживают 90:1бОС. Последующие стадии (этерификация спиртом , водно-щелочные промывки, отгонка избыточного спирта и фильтрация) осуществляют с общеизвестньыи способами. Пример 1. Получение ди-2-этилгексилфенилфосфата. В четьфехгорлую колбу емкостью 300 мл, снабженную мешалкой, термометром и обратным холодильником, соединенную с системой поглощения хлористого водорода, загружают 153,3 г SQ хлорокиси фосфора, 0,943 г безводного хлористого магния и 70,5 г феногла. Реакционную массу нагревают до 120с и ведут реакцию до конверсии фенола 0,92. Затем добавляют 23,5 г фенола и завершают синтез при 135°С. Состав продукта реакции, опреде-, ленный газохроматографическим методом,%: ную гек сме тат чен про едк няю туч : (91 фос ли: н н п Вы та Со Хлорокись фосфора , 4,10 Дихлорангидрид фенилфосфорной кислоты 92,02 Монохлорангидрид дифенилфосфорной кислоты3,27 ТрифенилфосфатО,11 Хлористьй магний 0,5 В четырехгорлую колбу, аналогичописанной, загружают 325 г 2-этш1силового спирта и реакционную сь и вьщерживают при 80 С и осочном давлении 80 мм рт.ст. в теие 2ч. Сырец ди-2-этилгексилфенилфосфата мывают водой, 3%-ным раствором ого натра, еще раз водой, отгот избыточный 2-этш1гексанол и леие компоненты и отфильтровывают. После фильтрации попучают 364,2 г ,5% от теории) ди-2-эт1Шгексилфенш1фата, имеющего следующие показатеКислотное число, мг КОН/г 0,11 Коэффициент преломления . 1,4752 Плотность ,9967 .Температура вспьш1ки, С 196 Цвет по платино-кобальтовой шкале, ед. Хазена 200 В табл. 1 приведены сравнительые данные по результатам применеия предлагаемого способа и способа рототипа. Таблица 1 ход целевого продук, % 85,97 91,5 став дихлорангидриДихлорангидрид фенилфосфорной кис67,50 92,02 лоты Монохлорангидрид дифенилфосфорной кислоты

Продолжение табл. 1

«« «««WMB MPVVMMMM Hi 4

Время отгонки избыточный хлорокиси фосфора, ч3-4,5

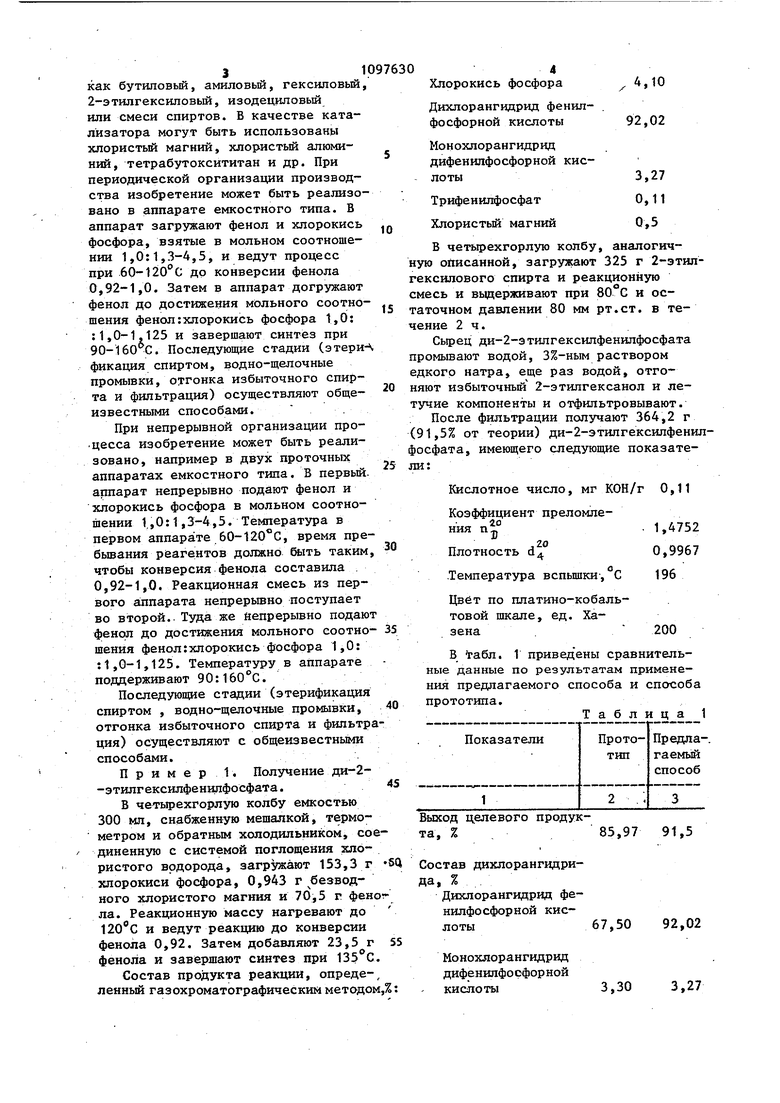

Пример 2. Получение дибутипфенилфосфата.

Опыт проводят на установке, описанной в примере 1. В колбу загружают 47,0 г фенола, 153,3 г хлорокиси фосфора и 0,943 г .безводного хлористого магния. Реакционную массу нагревают до и ведут реакцию до конверсии фенола 0,98. Затем добавляют 47,0 г фенола и завершают синтез при .

Состав продукта реакции, определенный газохроматографичёским методом, %;

Хлорокись фосфора 5,78

Дихлорангидрид нилфосфорной кислоты90,34

Монохлорангидрид дифеннлфосфорной кислоты3,79

Трифенилфосфат 0,09 Полученную смесь подвергают эте рификации 222 г бутилового спирта при и атмосферном давлении, сырец промывают водой, раствором едкого натра, еще pas водой, отгоняют избыточный бутанол и летучие компоне:нты и отфильтровывают. После фильтрации получают 256,5 г (89,7% от теории) дибутипфенилфосфата со следующими показателями: Кислотное число,, мг КОН/Г Коэффициент преломления п. 1,4120 1,0650 Плотность d4 Температура вспышки,

Цвет по платино-кобальтовой шкале, ед-. Хазена ,

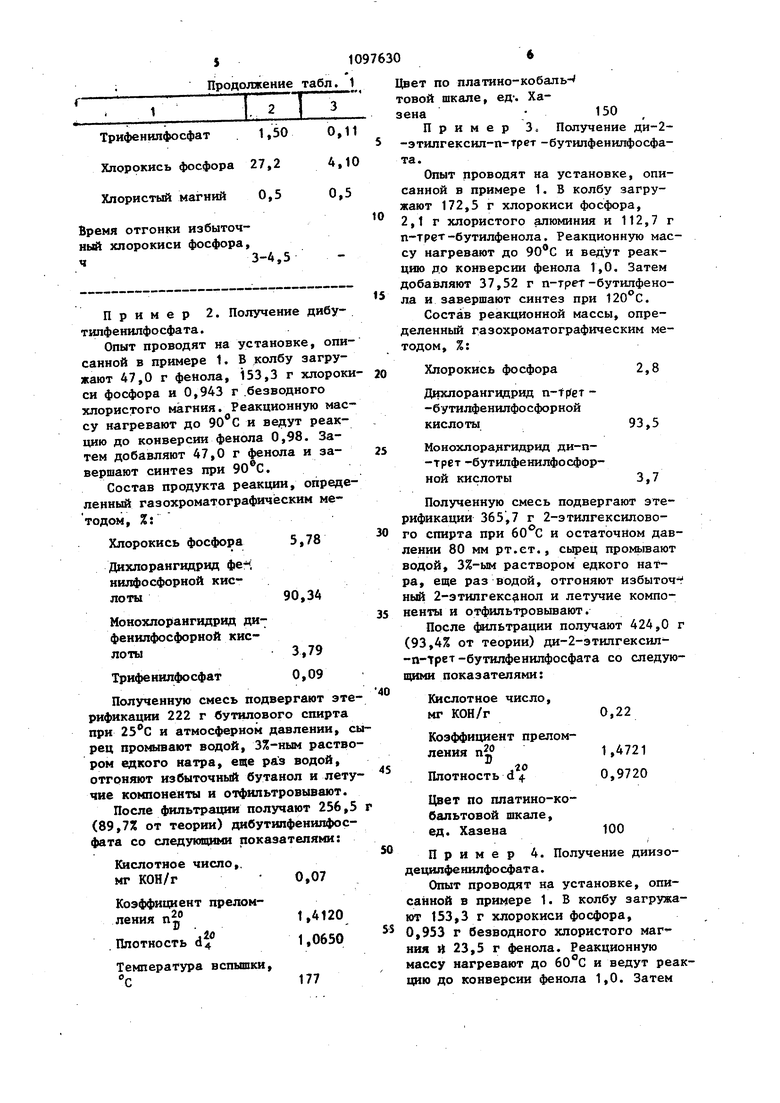

Пример 3 Получение ди-2-этилгексил-п-трет -бутнпфенилфосфата.

Опыт проводят на установке, описанной в примере 1. В колбу загружают 172,5 г хлорокиси фосфора, 2,1 г хлористого алюминия и 112,7 г п-трет-бутилфенола. Реакционную массу нагревают до и ведут реакцию до конверсии фенола 1,0. Затем добавляют 37,52 г п-трет-бутилфенола и завершают синтез при .

Состав реакционной массы, определенный газохроматографичёским методом, %:

Хлорокись фосфора 2,8

Дихлорангидрид -бутилфенилфосфорной

кислоты93,5

Монохлорангидрид ди-п-трет -бутилфенилфосфорной кислоты3,7

Полученную смесь подвергают этерификации 365,7 г 2-этилгексш1ового спирта при 60°С и остаточном давлении 80 мм рт.ст., сырец промывают водой, 3%-ым раствором едкого натра, еще раз водой, отгоняют избыточ ный 2-этипгекс9нол и летучие компоненты и отфильтровывают.

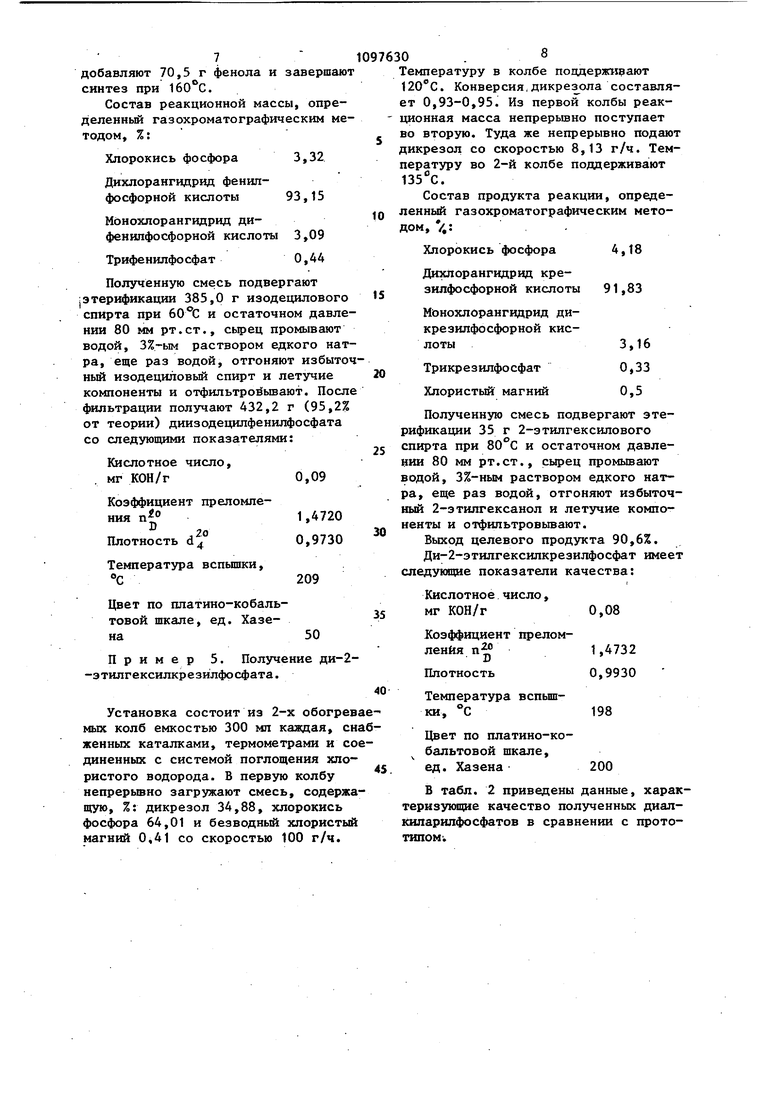

После фильтрации получают 424,0 (93,4% от теории) ди-2-этш1гексил-п-Трет-бутилфенилфосфата со следую1ЦНМИ показателями: дец сан ют 0,9 ния мас цию Кислотное число, мг КОН/г Коэффициент преломления п 1,4721 0,9720 Плотность d 4Цвет по платино-кобальтовой шкале, ед. Хазена Пример 4. Получение диизоипфенилфосфата. Опыт проводят на установке, опиной в примере 1. В колбу загружа153,3 г хлорокиси фосфора, 53 г безводного хлористого магН 23,5 г фенола. Реакционную су нагревают до 60°С и ведут реакдо конверсии фенола 1,0. Затем добавляют 70,5 г фенола и завершаю синтез при . Состав реакционной массы, определенный газохроматографическим ме тодом, %: Хлорокись фосфора 3,32 Дихлорангидрнд фенилфосфорной кислоты 93,15 Монохлорангидрид дифенипфосфорной кислоты 3,09 Трифенилфосфат Полученную смесь подвергают |этерификации 385,0 г изодецилового спирта при бОЛз и остаточном давле нии 80 мм рт.ст., сьфец промывают водой, 3%-ым раствором едкого нат ра, еще раз водой, отгоняют избыто ный изодециловый спирт и летучие компоненты и отфильтровывают. Посл фильтрации получают 432,2 г (95,2% от теории) диизодецилфенилфосфата со следующими показателями: Кислотное число, мг КОН/г Коэффициент преломления п 1,4720 0,9730 Плотность d Температура вспышки, С Цвет по штатино-кобальтовой шкале, ед. ХазенаПример 5. Получение ди-2 -этилгексилкрезилфосфата. Установка состоит из 2-х обогре мых колб емкостью 300 мл каждая, с женных каталками, термометрами и с диненных с системой поглощения хло ристого водорода. В первую колбу непрерывно загружают смесь, содерж 1цую, %: дикрезол 34,88, хлорокись фосфора 64,01 и безводный хлористы магний 0,41 со скоростью 100 г/ч. Температуру в колбе подцерзгивают . Конверсия,дикрезрла составляет 0,93-0,95. Из первой колбы реакционная масса непрерьшно поступает во вторую. Туда же непрерывно подают дикрезол со скоростью 8,13 г/ч. Температуру во 2-й колбе поддерживают . Состав продукта реакции, определенный газохроматографическим методом, V,: Хлорокись фосфора 4,18 Дихлорангидрид крезилфосфорной кислоты 91,83 Монохлорангидрид дикрезилфосфорной кислоты3,16 Трикрезилфосфат 0,33 Хлористый магний 0,5 Полученную смесь подвергают этерификации 35 г 2-этилгексилового спирта при 80°С и остаточном давлении 80 мм рт.ст., сырец промывают водой, 3%-ным раствором едкого натра, еще раз водой, отгоняют избыточный 2-этилгексанол и летучие компоненты и отфильтровывают. Выход целевого продукта 90,6%. Ди-2-этилгексилкрезилфосфат имеет следующие показатели качества: Кислотное число, мг КОН/Г0,08 Коэффициент преломления ,4732 Плотность0,9930 Температура вспьш ки, °С198 Цвет по платино-кобальтовой шкале, ед. Хазена 200 В табл. 2 приведены данные, характеризующие качество полученных диалкиларилфосфатов в сравнении с прототипом i

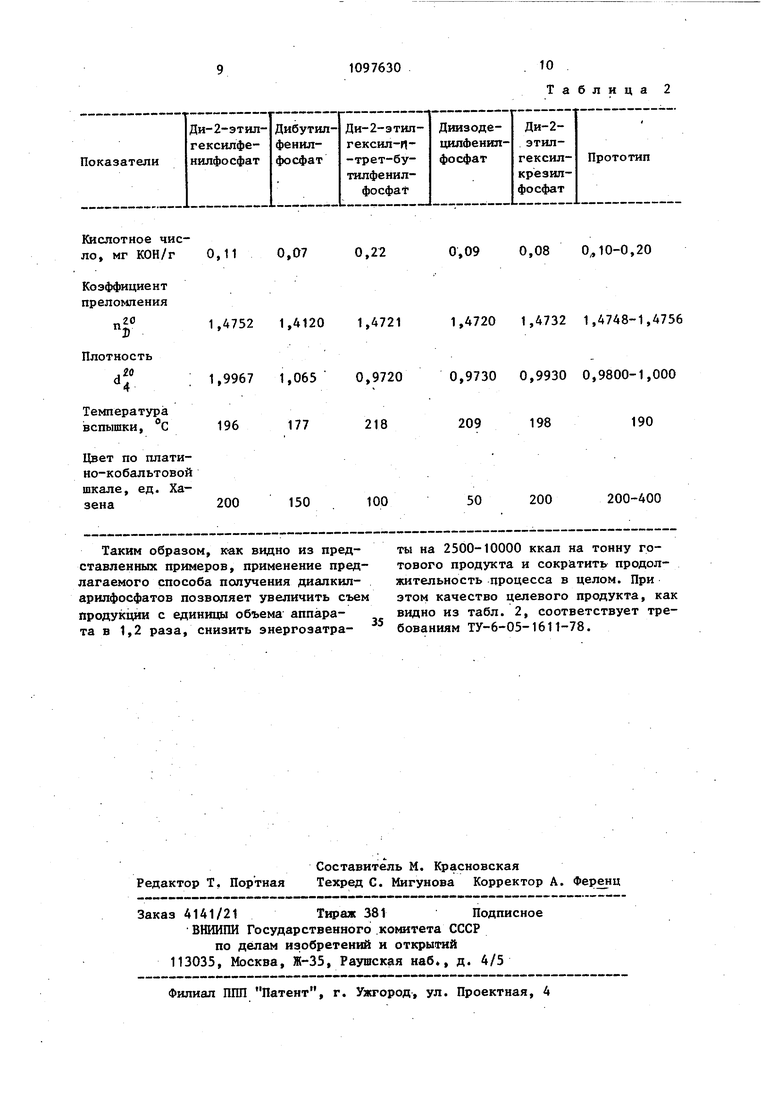

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диалкиларилфосфатов | 1990 |

|

SU1810348A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАРИЛФОСФАТОВ | 1991 |

|

RU2028299C1 |

| Способ получения ароматических эфиров ортофосфорной кислоты | 1976 |

|

SU595328A1 |

| Способ получения трибутилфосфата | 1982 |

|

SU1033496A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОР- И СЕРУСОДЕРЖАЩЕГО БИО- И ОГНЕЗАЩИТНОГО СРЕДСТВА | 1993 |

|

RU2067582C1 |

| Способ получения смешанных триарилфосфатов | 2018 |

|

RU2670105C1 |

| Способ получения огнестойкой основы гидравлической жидкости | 2020 |

|

RU2751888C1 |

| Способ получения бисфениловых эфиров фосфористой кислоты | 1977 |

|

SU732269A1 |

| Способ приготовления катализатора для этерификации ароматических поликарбоновых кислот спиртами с @ -с @ | 1979 |

|

SU856541A1 |

| ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО ДЛЯ АЛЮМИНИЕВЫХ ПАСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2836900C1 |

fСПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛАРИПФОСФАТОВ взаимодействием незамещенного или замещенного фенола с хлорокисью фосфора в присутствии катализатора - хлорида металла при нагревании с последующей этерификацией полученного дихлорангидрвда арилфосфорной кислоты избытком алифатического спирта при нагревании, отличающ и и с я тем, что, с целью повышения производительности процесса, дихлорангидрид арилфосфорной кислоты получают в две стадии путем взаимодействия на первой стадии фенола с.хлорокисью.фосфора, взятых в мольном соотношении 1,0: : 1,3-4,5 при температуре 60-120°С до конверсии фенола 0,92-1,0 с добавлением на второй стадии фенола до достижения мольного соотношения фенол:хлорокись фосфора 1,0:1,0-1,125 при поддержании температуры 90-160 С. i 2.Способ по п. 1, о т л и ч а(Л ю щ и и с я тем, что на первой стаЙии получения дихлорангидрида арилфосфорной кислоты фенол и хлорокись фосфора берут в мольном соотношении 1,0:1,,6. 3.Способ по пп. 1 и 2, отличающийся тем, что в качест- ве хлорида металла используют хлосо ристые магний или алюминий. Nj Ob СА

Кислотное число, мг КОН/Г 0,11 0,07 0,22

200

150 Таким образом, к-ак видно из представленных примеров, применение предлагаемого способа получения диалкиларилфосфатов позволяет увеличить съем продукции с единицы объема аппарата в 1,2 раза, снизить энергозатра0,09 0,08 ,20

1,4720 1,4732 1,4748-1,4756

0,9730 0,9930 0,9800-1,000

190

198

209

200-400

200

50 ты на 2500-10000 ккал на тонну готового продукта и сократить продолжительность процесса в целом. При этом качество целевого продукта, как видно из табл. 2, соответствует требованиям ТУ-6-05-1611-78.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Петров К.А | |||

| и др | |||

| Синтез ди- | |||

Авторы

Даты

1984-06-15—Публикация

1982-01-06—Подача