2. Установка по п. 1, о т л и чающаяся тем, что электрод, расположенньй в ванне, снабжен защитным слоем из неэлектропроводного, химически инертного по отношению к составу электролита материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для химического нанесения покрытий | 1986 |

|

SU1425251A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ЭЛЕМЕНТА ИЗЛОЖНИЦЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ, ИЗГОТОВЛЕННОГО ИЗ МЕДИ ИЛИ МЕДНОГО СПЛАВА | 1997 |

|

RU2177857C2 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| Способ и устройство с вращающимся магнитом для электрохимической металлизации магнитных порошков | 2018 |

|

RU2684295C1 |

| Автоматизированная установка нанесения гальванических покрытий | 2024 |

|

RU2833577C1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2278910C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ЭЛЕКТРОЛИЗОМ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ И УСТРОЙСТВОМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ АРМИРОВАННОГО ДИОКСИДА СВИНЦА | 2019 |

|

RU2691967C1 |

| Способ получения графена, пленок и покрытий из графена | 2017 |

|

RU2675146C2 |

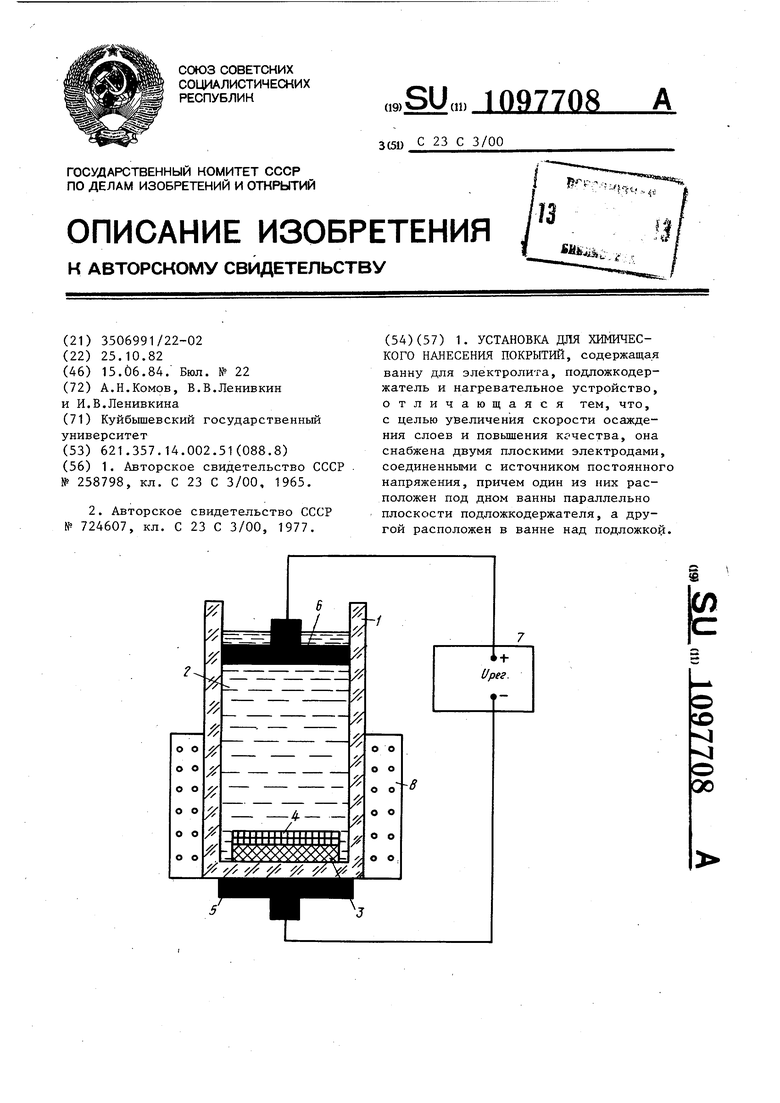

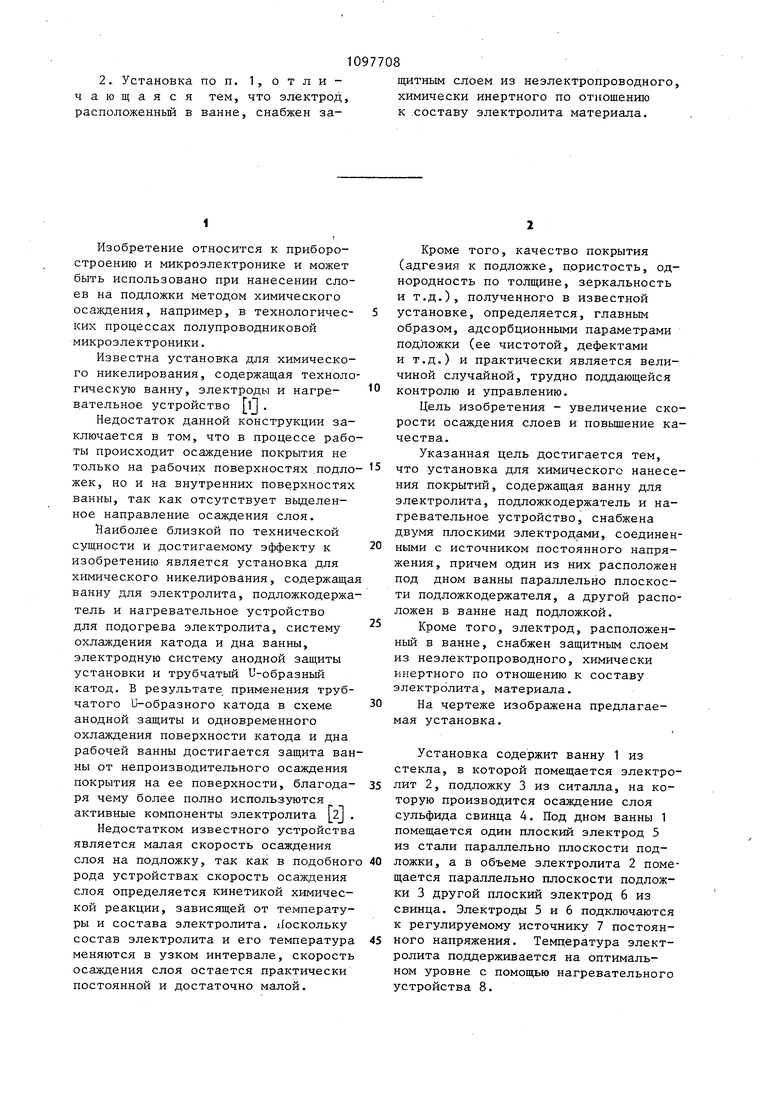

1. УСТАНОВКА ДЛЯ ХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ, содержащая ванну для электролита, подложкодержатель и нагревательное устройство, отличающаяся тем, что, с целью у)величения скорости осаждения слоев и повьшения качества, она снабжена двумя плоскими электродами, соединенными с источником постоянного напряжения, причем один из них расположен под дном ванны параллельно плоскости подложкодержателя, а другой расположен в ванне над подложкой. х | о 00

Изобретение относится к приборостроению и микроэлектронике и может быть использовано при нанесении слоев на подложки методом химического осаждения, например, в технологических процессах полупроводниковой микроэлектроники. Известна установка для химического никелирования, содержащая техноло гическую ванну, электроды и нагревательное устройство lj . Недостаток данной конструкции заключается в том, что в процессе рабо ты происходит осаждение покрытия не только на рабочих поверхностях подло жек, но и на внутренних поверхностях ванны, так как отсутствует выделенное направление осаждения слоя. Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является установка для химического никелирования, содержаща ванну для электролита, подложкодержа тель и нагревательное устройство для подогрева электролита, систему охлаждения катода и дна ванны, электродную систему анодной защиты установки и трубчатый U-образный катод. В результате применения трубчатого и-образного катода в схеме анодной защиты и одновременного охлаждения поверхности катода и дна рабочей ванны достигается защита ван ны от непроизводительного осаждения покрытия на ее поверхности, благодаря чему более полно используются активные компоненты электролита 2j Недостатком известного устройства является малая скорость осаждения слоя на подложку, так как в подобног рода устройствах скорость осаждения слоя определяется кинетикой химической реакции, зависящей от температуры и состава электролита. д1оскольку состав электролита и его температура меняются в узком интервале, скорость осаждения слоя остается практически постоянной и достаточно малой. Кроме того, качество покрытия (адгезия к подложке, пористость, однородность по толщине, зеркальность и т.д.), полученного в известной установке, определяется, главным образом, адсорбционными параметрами подложки (ее чистотой, дефектами и т.д.) и практически является величиной случайной, трудно поддающейся контролю и управлению. Цель изобретения - увеличение скорости осаждения слоев и повьшение качества. Указанная цель достигается тем, что установка для химического нанесения покрытий, содержащая ванну для электролита, подложкодержатель и нагревательное устройство, снабжена двумя плоскими электродами, соединенными с источником постоянного напряжения, причем один из них расположен под дном ванны параллельно плоскости подложкодержателя, а другой расположен в ванне над подложкой. Кроме того, электрод, расположенный в ванне, снабжен защитным слоем из неэлектропроводного, химически инертного по отношению к составу электролита, материала. На чертеже изображена предлагаемая установка. Установка содержит ванну 1 из стекла, в которой помещается электролит 2, подложку 3 из ситалла, на которую производится осаждение слоя сульфида свинца 4. Под дном ванны 1 помещается один плоский электрод 5 из стали параллельно плоскости подложки, а в объеме электролита 2 помещается параллельно плоскости подложки 3 другой плоский электрод 6 из свинца. Электроды 5 и 6 подключаются к регулируемому источнику 7 постоянного напряжения. Температура электролита поддерживается на оптимальном уровне с помощью нагревательного устройства 8. 310 Устройство работает следующим образом. Электролит заливают в объем ванны 1 , с помощью нагревательного устройства 8 нагревают до температуры, при которой начинается процесс осаждения сульфида свинца (Т, 50°С) . По сле этого на свинцовьш инертный электрод 6 и электрод 5 подают напря жение от источника постоянного напря жения 7 (и.д„,25 кВ) . После осаждени на подложке 3 слоя определенной толщины постоянное напряжение с электро дов 5 и 6 снимают, нагревательное устройство 8 отключают, электрод 6 извлекают из электролита, электролит сливают, подложку 3 с осажденным слоем извлекают, тщательно промывают сушат и подают на дальнейшие технологические операции. При включении электростатического поля, возникающего между плоскими электродами 5 и 6, появляется физически выделенное направление осаждения микрочастиц. Это обусловлено тем что ионы, образукицие в результате своего взаимодействия соединение необходимого состава, располагаются строго вдоль силовых линий электростатического поля. В результате этого повьшается массоперенос реагирующих компонентов в направлении действия поля (т.е. на подложку) и тем самым повышается скорость осаждения слоя. Чем больше напряжение на элект родах, тем вьш1е массоперенос реагирующих компонентов, тем сильнее сказьшается поле на скорости реакции. С другой стороны, при воздействии электростатического поля улучшаются адсорбционные характеристики подложки, поскольку на дефектах поверхности подложки концентрируются силовые линии электростатического поля. в результате чего возрастает число центров кристаллизации на поверхности подложки. Благодаря тому, что под действием поля адсорбционные параметры подложки улучшаются, улучшается качество осаждаемых слоев. Атомы или молекулы соединения, образующего слой, под действием поля создают на подложке плотную равномерную пленку. Для того, чтобы обеспечить равномерность электростатического поля в пределах поверхности подложки, геометрические размеры электродов 5 и 6 должны быть не менее геометрических размеров подложки. Кроме того, электрод 6, погружаемьй в электролит, должен выполняться из химически инертного по отношению к электролиту материала (чтобы не изменять состава электролита). Напряжение, подаваемое на электроды не превьш1ает 0,1-0,5 (для различных диэлектриков) величины напряжения пробоя диэлектрического материала осадительной ванны. Полученные результаты представлены в табл. 1 и 2. Применение устройства для химического осаждения слоев на подложки позволяет увеличить скорость осаждения слоев в 1,5-3 раза, улучшить их качество (отсутствие явно различимых участков слоя уменьшенной толщины), а также управлять скоростью осаждения слоев путем изменения напряженности электростатического поля. Покрытия, получаемые в установке, отличаются хорошим блеском и высокой прочностью сцепления с подложкой, однородностью по толщине на всей площади подложки. Экономический эффект от использования изобретения составит 20 тыс. руб. в год.

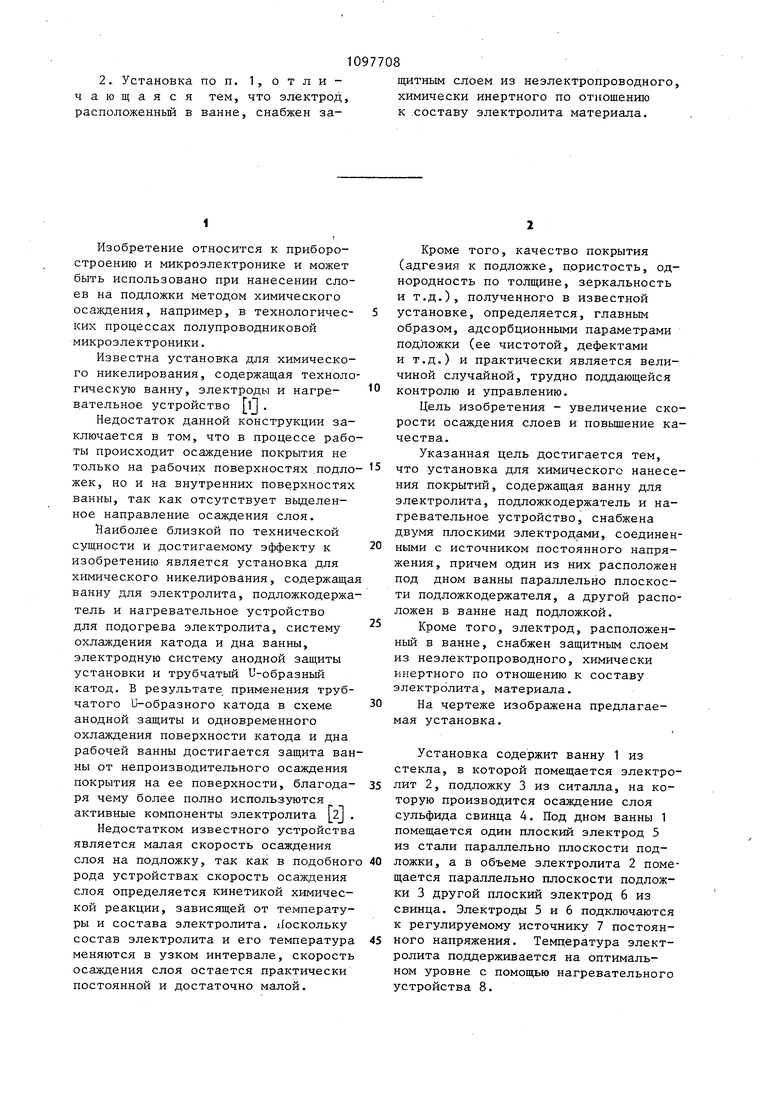

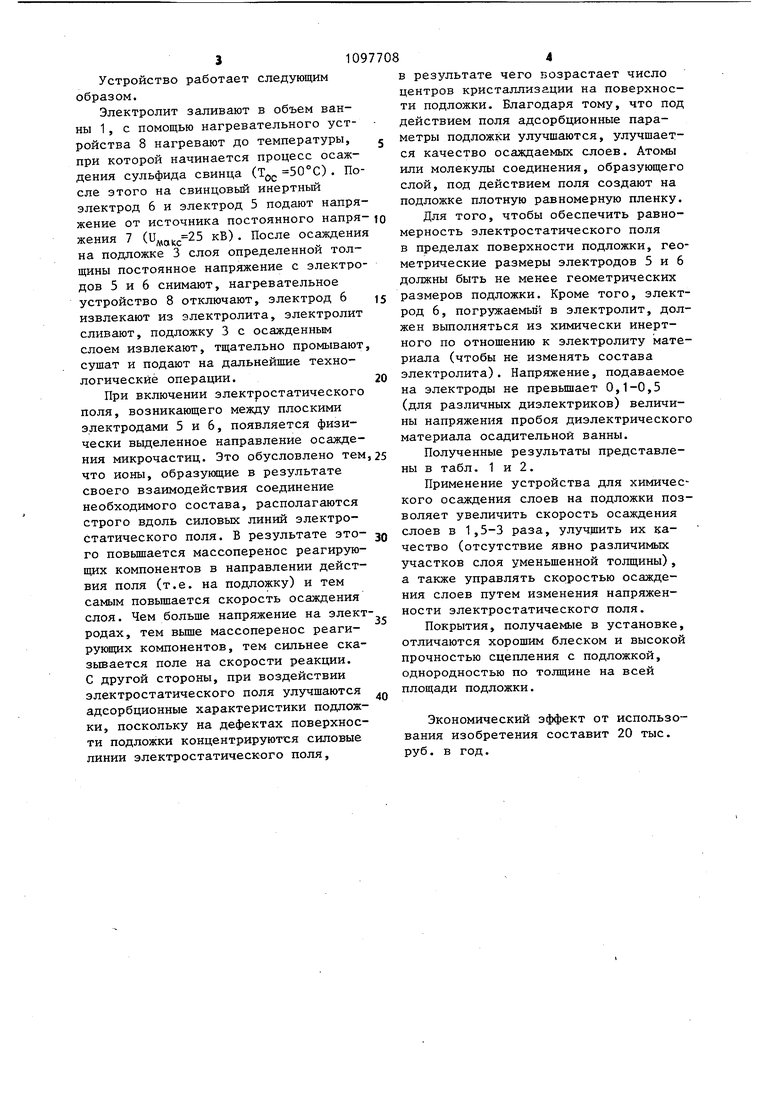

Т а б л и ц а 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ | 0 |

|

SU258798A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для химического никелирования | 1977 |

|

SU724607A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-15—Публикация

1982-10-25—Подача